申请日2017.12.27

公开(公告)日2018.04.06

IPC分类号C02F9/08; C02F103/16

摘要

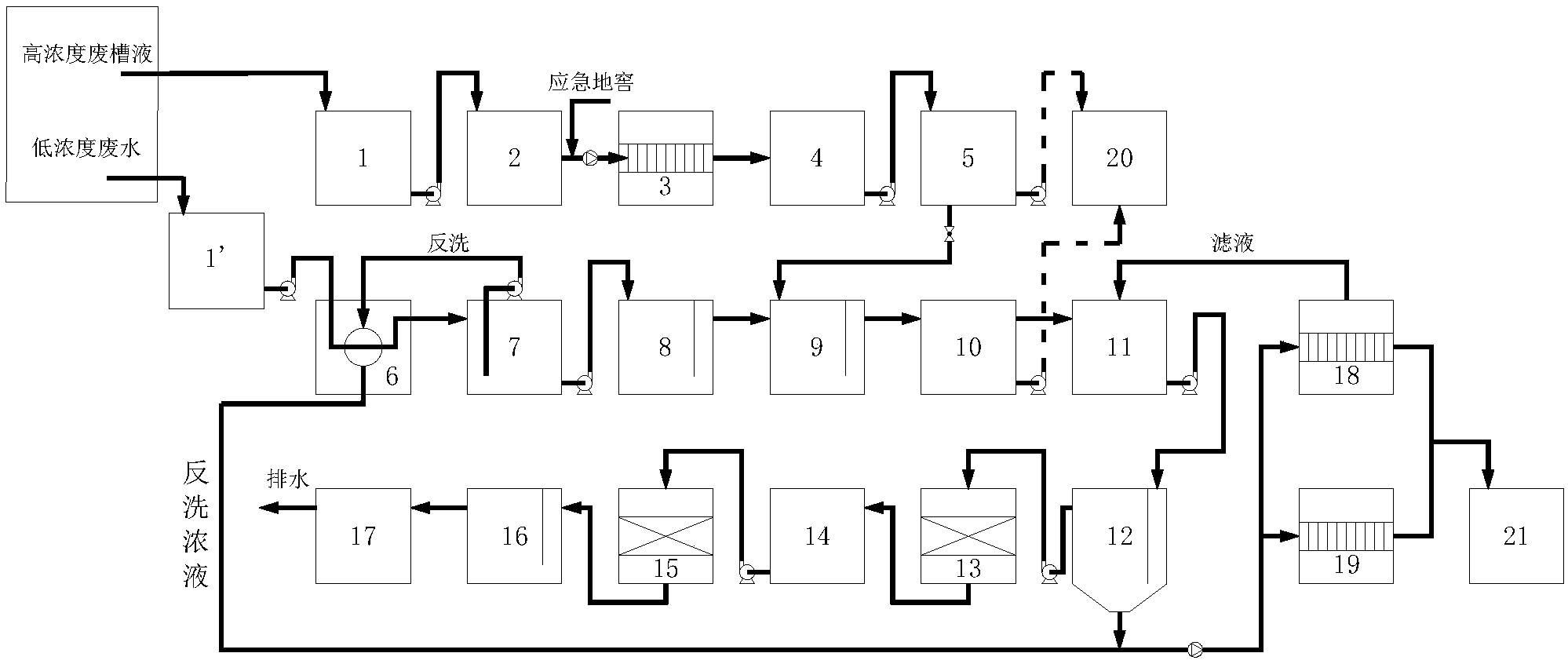

本发明公开一种含油镀锌废水处理系统及工艺,其中,处理系统包括:高浓度处理子系统和低浓度处理子系统;所述高浓度处理子系统,用于处理电镀线高浓度槽液废水;所述低浓度处理子系统,用于处理工业废水低浓度的废液;所述高浓度处理子系统包括依次连接的高浓度集水槽、第一PH调节池、1#压滤机、第二PH调节池以及UVCWOP‑1设备;所述低浓度处理子系统包括依次连接的低浓度集水槽、快速除油过滤器、调节池、第三PH调节池、综合水芬顿氧化池、UVCWOP‑2设备、混凝池、沉淀池、砂滤子系统、清水缓冲池、碳滤子系统、清水罐、排水池;所述UVCWOP‑1设备连接至所述低浓度处理子系统内的综合水芬顿氧化池。本发明能够降低处理成本的同时提高处理效果稳定性。

权利要求书

1.一种含油镀锌废水处理系统,其特征在于,包括:高浓度处理子系统和低浓度处理子系统;所述高浓度处理子系统,用于处理电镀线高浓度槽液废水;所述低浓度处理子系统,用于处理工业废水低浓度的废液;所述高浓度处理子系统包括依次连接的高浓度集水槽、第一PH调节池、1#压滤机、第二PH调节池以及UVCWOP-1设备;所述低浓度处理子系统包括依次连接的低浓度集水槽、快速除油过滤器、调节池、第三PH调节池、综合水芬顿氧化池、UVCWOP-2设备、混凝池、沉淀池、砂滤子系统、清水缓冲池、碳滤子系统、清水罐、排水池;所述UVCWOP-1设备连接至所述低浓度处理子系统内的综合水芬顿氧化池。

2.如权利要求2所述的一种含油镀锌废水处理系统,其特征在于,所述调节池内还有一PVC管道通过真空泵连接回至快速除油过滤器内,进行反洗。

3.如权利要求1所述的一种含油镀锌废水处理系统,其特征在于,所述处理系统还包括有一2#压滤机和一3#压滤机,所述2#压滤机和3#压滤机还连接有一污泥储存池,用于存储压滤机所压滤出的污泥。

4.如权利要求3所述的一种含油镀锌废水处理系统,其特征在于,所述沉淀池内还设有一抽泥器,所述抽泥器以及所述快速除油过滤器还连接至2#压滤机和3#压滤机。

5.如权利要求4所述的一种含油镀锌废水处理系统,其特征在于,所述2#压滤机和3#压滤机的出液口连接至所述混凝池,对其滤液进行再次过滤。

6.一种含油镀锌废水处理工艺,其特征在于,包括以下步骤:

第一步,电镀线高浓度槽液废水产生后排放至高浓度处理子系统内的高浓度集水槽;高浓度废水首先进入第一PH调节池,经过PH值调节,然后将废水输送至1#压滤机进行固液分离,分离出的水经第二PH调节池调节后,进入紫外催化氧化UVCWOP-1设备对废水中的有机物进行氧化,UVCWOP-1设备产生的水可直接进入低浓度处理子系统内的综合水芬顿氧化池进行统一处理;

第二步,电镀线镀件清洗废水经车间管道收集后进入低浓度处理子系统的低浓度水集水槽进行均质;低浓度的废液进入快速除油过滤器进行除油处理,除油设备出水进入调节池进行缓冲,并反复至快速除油过滤器进行反洗,调节池出水进入PH调节池,调节PH后出水,进入综合水芬顿氧化池去除水中难生物降解有机物;综合水芬顿氧化池芬顿氧化出水直接送进入紫外催化氧化UVCWOP-2设备进行进一步的强氧化反应,出水达到既定要求则送至混凝池和沉淀池,混凝沉淀出水进入砂滤子系统,以去除沉淀出水中可能含有的少量铁系漂浮物,砂滤子系统出水进入缓冲池,如该废水达到排放要去可直接排放;

如还未达到排放要求,则送进入碳滤子系统,经碳滤吸附后的出水自流至清水罐,而后溢流至厂区排水池排放;

第三步,在快速除油过滤器以及沉淀池产生的污泥均利用2#压滤机和3#压滤机压成干泥后放置污泥存储池存储后交有资质单位委外处置,压滤机压滤出的滤水回至混凝池再次进行过滤。

7.如权利要求6所述的一种含油镀锌废水处理工艺,其特征在于,第一步中,将所述第一PH调节池的PH调至3-5范围内;将所述第二PH调节池的PH调至3-3.5范围内。

8.如权利要求7所述的一种含油镀锌废水处理工艺,其特征在于,第二步中,所述快速除油过滤器进水浓度控制在10mg/L以下,流速为10t/h。

9.如权利要求8所述的一种含油镀锌废水处理工艺,其特征在于,第二步中,在所述综合水芬顿氧化池投加125ppm的FeSO4和200ppm的H2O2,停留时间3h。

10.如权利要求9所述的一种含油镀锌废水处理工艺,其特征在于,第二步中,在所述UVCWOP-2设备投加150ppm的H2O2,停留时间0.6h。

说明书

一种含油镀锌废水处理系统及工艺

技术领域

本发明涉及废水处理领域,具体涉及一种含油镀锌废水处理系统及工艺。

背景技术

近年来,随着国家基础建设投资的加大,钢铁集钢铁制品加工行业迅猛发展,对钢铁腐蚀有良好保护的热镀锌工艺得到了广泛应用。热镀锌工艺作为一种耗水工艺,在生产中产生大量酸性废水,酸性废水中同时含有油脂、重金属锌等污染物,具有很强的腐蚀性,直接排放会对管道及地下构筑物造成破坏,进入水体会影响水体的PH值,破坏水体的自净能力,严重危害周围环境。为此,对镀锌废水的合理处置显得十分必要和紧迫。

现有镀锌废水处理主要采用芬顿氧化工艺+膜过滤系统为主体的处理工艺。低浓水预处理系统的物理沉降:仅经过简单的pH调节,沉淀效果极差,导致出水絮体较多,SS严重超标,后续过滤及水回用系统负荷过大,无法长时间运行。物理沉降系统应加入适量絮凝剂,强化沉降效果,提高SS去除率。物理过滤:由于前段物理沉降效果极差,导致后续海绵过滤、袋滤出水SS不稳定,频繁超标,且海绵和滤袋更换过于频繁,人工消耗极大。

低浓度回用水系统,光触媒系统作为低浓水处理系统唯一氧化降解COD工艺,放置在RO膜系统之前对系统保护作用微弱;长期运行,光触媒催化剂表面易附着杂质,导致催化效果下降,臭氧曝气系统工作不稳定,使得系统正常运行受阻。

高浓度水处理系统,炭吸附:炭粉吸附对于COD的去除效果显著,达到50%以上,但炭粉即用即废,消耗量过大,人工操作繁琐,且炭粉成为为固体废物,增加总体处理成本。

鉴于上述缺陷,本发明创作者经过长时间的研究和实践终于获得了本发明。

发明内容

为解决上述技术缺陷,本发明采用的技术方案在于,提供一种含油镀锌废水处理系统,包括:高浓度处理子系统和低浓度处理子系统;所述高浓度处理子系统,用于处理电镀线高浓度槽液废水;所述低浓度处理子系统,用于处理工业废水低浓度的废液;所述高浓度处理子系统包括依次连接的高浓度集水槽、第一PH调节池、1#压滤机、第二PH调节池以及UVCWOP-1设备;所述低浓度处理子系统包括依次连接的低浓度集水槽、快速除油过滤器、调节池、第三PH调节池、综合水芬顿氧化池、UVCWOP-2设备、混凝池、沉淀池、砂滤子系统、清水缓冲池、碳滤子系统、清水罐、排水池;所述UVCWOP-1设备连接至所述低浓度处理子系统内的综合水芬顿氧化池。

较佳的,所述调节池内还有一PVC管道通过真空泵连接回至快速除油过滤器内,进行反洗。

较佳的,所述处理系统还包括有一2#压滤机和一3#压滤机,所述2#压滤机和3#压滤机还连接有一污泥储存池,用于存储压滤机所压滤出的污泥。

较佳的,所述沉淀池内还设有一抽泥器,所述抽泥器以及所述快速除油过滤器还连接至2#压滤机和3#压滤机。

一种含油镀锌废水处理工艺,包括以下步骤:

第一步,电镀线高浓度槽液废水产生后排放至高浓度处理子系统内的高浓度集水槽;高浓度废水首先进入第一PH调节池,经过PH值调节,然后将废水输送至1#压滤机进行固液分离,分离出的水经第二PH调节池调节后,进入紫外催化氧化UVCWOP-1设备对废水中的有机物进行氧化,UVCWOP-1设备产生的水可直接进入低浓度处理子系统内的综合水芬顿氧化池进行统一处理;

第二步,电镀线镀件清洗废水经车间管道收集后进入低浓度处理子系统的低浓度水集水槽进行均质;低浓度的废液进入快速除油过滤器进行除油处理,除油设备出水进入调节池进行缓冲,并反复至快速除油过滤器进行反洗,调节池出水进入PH调节池,调节PH后出水,进入综合水芬顿氧化池去除水中难生物降解有机物;综合水芬顿氧化池芬顿氧化出水直接送进入紫外催化氧化UVCWOP-2设备进行进一步的强氧化反应,出水达到既定要求则送至混凝池和沉淀池,混凝沉淀出水进入砂滤子系统,以去除沉淀出水中可能含有的少量铁系漂浮物,砂滤子系统出水进入缓冲池,如该废水达到排放要去可直接排放;

如还未达到排放要求,则送进入碳滤子系统,经碳滤吸附后的出水自流至清水罐,而后溢流至厂区排水池排放;

第三步,在快速除油过滤器以及沉淀池产生的污泥均利用2#压滤机和3#压滤机压成干泥后放置污泥存储池存储后交有资质单位委外处置,压滤机压滤出的滤水回至混凝池再次进行过滤。

较佳的,第一步中,将所述第一PH调节池的PH调至3-5范围内;将所述第二PH调节池的PH调至3-3.5范围内。

较佳的,第二步中,所述快速除油过滤器进水浓度控制在10mg/L以下,流速为10t/h。

较佳的,第二步中,在所述综合水芬顿氧化池投加125ppm的FeSO4和200ppm的H2O2,停留时间3h。

较佳的,第二步中,在所述UVCWOP-2设备投加150ppm的H2O2,停留时间0.6h。

与现有技术比较本发明的有益效果在于:1,本发明能够降低处理成本的同时提高处理效果稳定性;2,本发明能够缩短传统镀锌废水处理工艺链,减少处理设备故障率,提高处理效率;3,本发明结构简单,操作方便,降低人工成本;4,本发明的系统工作稳定性强,能够长时间处于工作状态,保障系统的正常运转;5,本发明系统内各单元内的沉降效果好,过滤后出水效果稳定。