申请日2000.11.21

公开(公告)日2001.11.14

IPC分类号C05F7/00; C05G5/00; C02F11/12

摘要

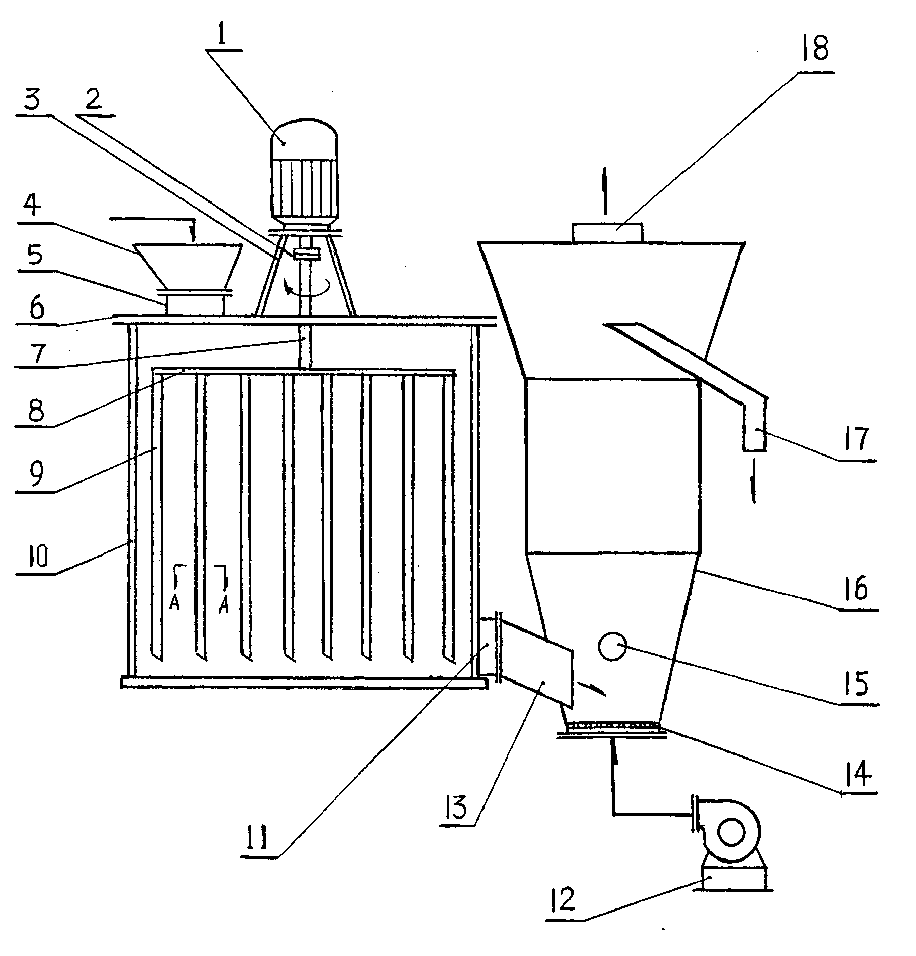

本实用新型公开了一种一步法污泥刀片搅拌造粒机,由调速电机(1)、联轴节(2)、进料口(5)、搅拌轴(7)、刀片架(8)、刀片(9)、容器(10)、导料口(11)、风机(12)、空气分布板(14)、沸腾炉体(16)和出料口(17)构成,解决了现有污泥造粒需要设备多、工艺流程长、操作费用高等问题,具有流程短、设备费用低、操作费用少和产品质量高等优点,广泛适合于利用活性湿污泥制造颗粒有机肥料的厂家采用。

摘要附图

权利要求书

1、 一种一步法污泥刀片搅拌造粒机,具有容器和搅拌器,其 特征在于:造粒机由调速电机(1)、联轴节(2)、进料口 (5)、搅拌轴(7)、刀片架(8)、刀片(9)、容器(10)、 导料口(11)、风机(12)、空气分布板(14)、沸腾炉体(16) 和出料口(17)构成,搅拌轴(7)通过联轴节(2)与调 速电机(1)的主轴相连并垂直安装于容器(10)的中心位 置,搅拌轴(7)与刀片架(8)呈垂直固定连接,彼此平 行的至少三个刀片(9)逐个固定于刀片架(8)上并呈向 下垂直状态,容器(10)的横截面呈圆形,其接近底部的 侧面有导料口(11),导料口(11)通过向下倾斜的导料管 (13)与呈垂直状态的沸腾炉体(16)的底部侧面相连, 沸腾炉体(16)的底部有水平的空气分布板(14),空气分 布板(14)上开有均匀分布的圆孔,风机(12)的出口通 过一段垂直的导风管与沸腾炉体(16)底部进风口相连, 沸腾炉体(16)的上部扩大段中部有向下倾斜的出料口 (17),沸腾炉体(16)的顶部有放空管(18)。

2、 根据权利要求1所述的造粒机,其特征在于:彼此平行的 刀片(9)间距为25~70毫米,刀片数量与容器(10)直径 的大小相适应。

3、 根据权利要求1或2所述的造粒机,其特征在于:刀片(9) 的横断面呈等边扁六角形,断面长度N是断面厚度M的 3~5倍,其倾角与刀片旋转圆轨迹呈切线方向。

4、 根据权利要求1所述的造粒机,其特征在于:刀片架(8) 和刀片(9)的尺寸与容器(10)的内腔大小相适应。

5、 根据权利要求1所述的造粒机,其特征在于:空气分布板 (14)的开孔直径为2~10毫米,开孔率为25%~45%。

6、 根据权利要求1所述的造粒机,其特征在于:沸腾炉体(16) 的进风口设有过滤网。

7、 根据权利要求1所述的造粒机,风机(12)的大小、风量 与沸腾层高度为200~1500毫米相适应。

8、 根据权利要求1或7所述的造粒机,其特征在于:沸腾 炉体(16)放空口至空气分布板(14)的间距与物料沸腾 层的高度相适应。

9、 根据权利要求1所述的造粒机,其特征在于:导料口(11) 的直径是进料口(5)直径的1.1~1.5倍。

10、根据权利要求1、6、7之一所述的造粒机,其特征在于: 沸腾炉体(16)的放空口(18)及进风口的尺寸与风机(12) 进出口的尺寸相一致。

说明书

一步法污泥刀片搅拌造粒机

本实用新型涉及一种一步法污泥刀片造粒机,更具体地说,涉及 一种污水处理厂副产的大量活性污泥一步法制造颗粒状有机肥产品 的造粒机。

在现有技术中,利用湿污泥制造肥料使用螺旋式搅拌机,此搅拌 不能直接制成颗粒状肥料,只能起搅拌或推进器作用,还必须经过干 燥、粉碎、圆盘造粒、再干燥和冷却等过程,才能制得颗粒状成品。 其设备流程如下: 此方法工艺流程长、消耗能源多且生产率低,因而必须改进。

本实用新型的目的在于提供一种新型的造粒机,将前述1#~4#计 四台设备并为一台“刀片搅拌造粒机”,并将5#、6#两台并为一台“沸 腾吹干器”,以缩短工艺流程。

为了达到上述目的,本实用新型采用了如下的技术方案:设计一 种一步法污泥刀片搅拌造粒机,具有容器和搅拌器,其特征在于:造 粒机由调速电机(1)、联轴节(2)、进料口(5)、搅拌轴(7)、刀片 架(8)、刀片(9)、容器(10)、导料口(11)、风机(12)、空气分 布板(14)、沸腾炉体(16)和出料口(17)构成,搅拌轴(7)通过 联轴节(2)与调速电机(1)的主轴相连并垂直安装于容器(10)的 中心位置,搅拌轴(7)与刀片架(8)呈垂直固定连接,彼此平行的 至少三个刀片(9)逐个固定于刀片架(8)上并呈向下垂直状态,容 器(10)的横截面呈圆形,其接近底部的侧面有导料口(11),导料 口(11)通过向下倾斜的导料管(13)与呈垂直状态的沸腾炉体(16) 的底部侧面相连,沸腾炉体(16)的底部有水平的空气分布板(14), 空气分布板(14)上开有均匀分布的圆孔,风机(12)的出口通过一 段垂直的导风管与沸腾炉体(16)底部进风口相连,沸腾炉体(16) 的上部扩大段中部有向下倾斜的出料口(17),沸腾炉体(16)的顶 部有放空管(18)。

本实用新型较好的技术方案可以是:彼此平行的刀片(9)间距 为25~70毫米,刀片数量与容器(10)直径的大小相适应。对于小型 容器最少应有三片刀片;对于大型容器而言,刀片数量可以多到几十 个;同样地,随着容器直径的加大,刀片间距也可以放大,只要在前 述的范围内使用,都可以起到较好的技术效果。

本实用新型较好的技术方案也可以是:刀片(9)的横断面呈等 边扁六角形,断面长度N是断面厚度M的3~5倍,其倾角与刀片旋 转圆轨迹呈切线方向。为了达到既切割物料又不粉碎物料的目的,必 须按图2所示来设计刀片,既能具有较好的搅拌造粒效果,又使刀片 在操作状态下不弯曲,即保持其剛性;按上述的方案设计刀片,也可 以保证如图3所示那样其倾角旋转圆轨迹呈切线方向,图R中为刀 片运行的圆轨迹,位号9呈圆周切线方向安装为最佳。

本实用新型较好的技术方案还可以是:刀片架(8)和刀片(9) 的尺寸与容器(10)的内腔大小相适应,即刀片架(8)与上盖板(6) 的间距、刀片(9)与容器(10)底部的间距及刀片(9)最外沿与容 器(10)内壁的间距要适当。一般说来,刀片架(8)与上盖板(6) 的间距为10~20公分,刀片(9)与容器(10)底部的间距为1~8公 分,刀片(9)最外沿与容器(10)内壁的间距为2~10公分较好,以 便进料流畅、搅拌造粒无遗漏和死角并不产生物料粘壁现象,可以根 据容器(10)的大小来调整前述三种间距,以便达到最佳技术效果。

本实用新型较好的技术方案又可以是:空气分布板(14)的开孔 直径为2~10毫米,开孔率为25%~45%,以保证风机给风的流量、流 速适当以及空气流动状态佳,提高已成粒肥料的干燥效果。

本实用新型较好的技术方案应该是:沸腾炉体(16)的进风口设 有过滤网,尤其是当空气分布板(14)的开孔直径为3毫米以上时应 该设有过滤网,以防停机时物料掉入空气管中。

本实用新型较好的技术方案也应该是:风机(12)的大小、风量 与沸腾层高度为200~1500毫米相适应,鉴于沸腾层高度直接影响粒 料的干燥效果和干燥能否顺利进行,而风机的供风量是影响粒料沸腾 高度的关键,因此必须选好风机,保证沸腾层高度为200~1500毫米, 以达到最好的干燥效果。

本实用新型较好的技术方案还应该是:沸腾炉体(16)放空口至 空气分布板(14)的间距与物料沸腾层的高度相适应,二者的间距一 般为沸腾物料层高度的2~4倍左右较好,以维持适当的空气停留时 间。

本实用新型较好的技术方案也应该是:导料口(11)的直径是进 料口(5)直径的1.1~1.5倍,以保证导料畅通无阻。

本实用新型较好的技术方案又应该是:沸腾炉体(16)放空口 (18)、进风口的尺寸与风机(12)的进出口尺寸相一致,以保证适 当的风速、风量和安装方便。

与现有技术相比,本实用新型具有以下明显的优点:1、将六台 设备减少到两台,可减少设备投资三分之二;2、工艺流程短且占地 面积小,操作简便,可减少操作成本二分之一以上;3、废物得到充 分利用,利于环保和农业生产;4、产品质量好,颗粒直径均匀。

以下是本实用新型的图面说明:图1是本实用新型的结构示意 图,图2是刀片结构示意图,图3是刀片运行状态图,由图所示:1 是调速电机,2是联轴节,3是电机机座,4是进料漏斗,5是进料口, 6是上盖板,7是搅拌轴,8是刀片架,9是刀片,10是容器,11是 导料口,12是风机,13是导料管,14是空气分布板,15是视镜,16 是沸腾炉体,17是出料口,18是放空管,图中彼此平行的刀片(9) 有8片;根据图2和图3:刀片(9)的横断面呈等边扁六角形,断 面长度N是断面厚度M的3~5倍,其倾角与刀片旋转圆轨迹呈切线 方向。