申请日2017.12.27

公开(公告)日2018.04.06

IPC分类号C02F11/00; C02F11/12; C02F11/14

摘要

本发明属于环保技术领域,具体涉及一种污泥减量化处理系统及方法,包括含油污泥池、污泥装袋车、回收油罐、回收水罐、网栅、反应分离撬、固液分离撬、净化分离撬和电控系统,网栅内置在含油污泥池内,网栅依次连接反应分离撬、固液分离撬和净化分离撬,固液分离撬的固体出口连接污泥装袋车,固液分离撬的液体出油口连接回收油罐,固液分离撬的出水口连接回收水罐,电控系统分别连接反应分离撬、固液分离撬、净化分离撬,解决了现有工艺具有局限性,无法满足处理需要,含油污泥储存转运工作量大、监管环节多,生产组织困难、费用高的问题,可减少污泥体积、污泥临时存放占地面积和污泥转运的装卸工作量,降低操作员的劳动强度,节约投资。

权利要求书

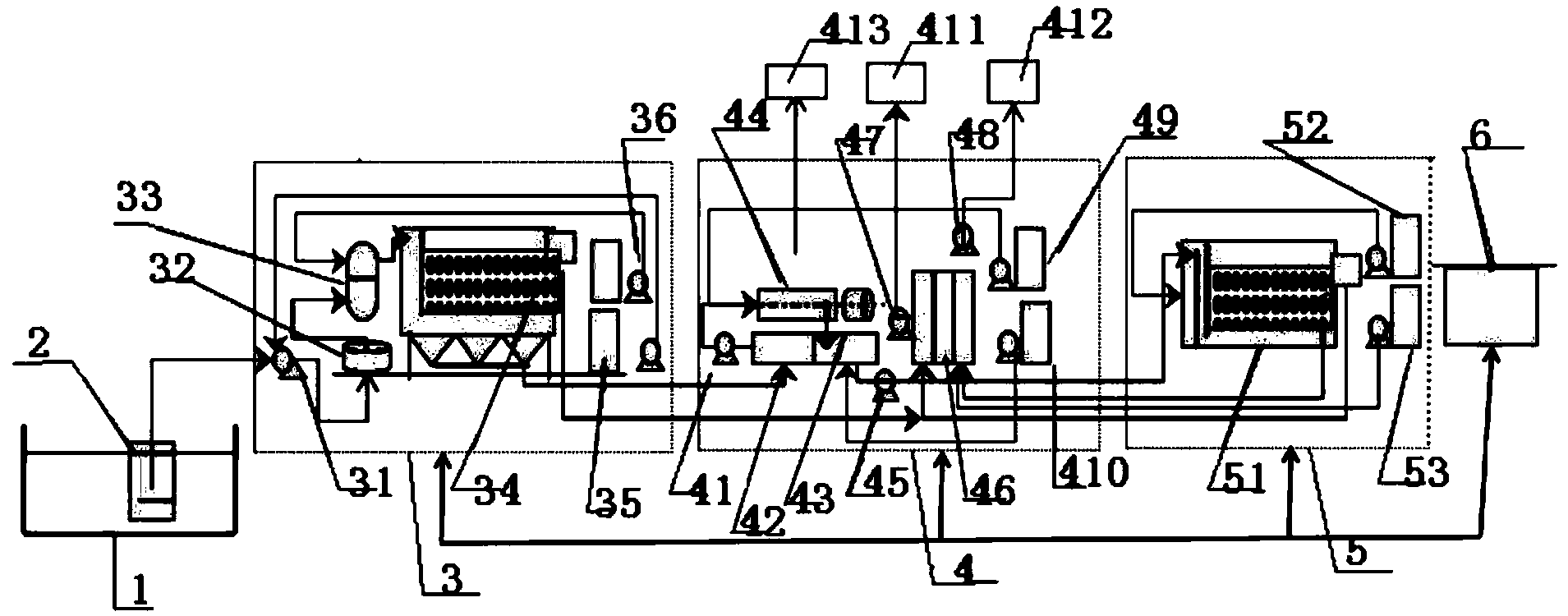

1.一种污泥减量化处理系统,包括含油污泥池(1)、污泥装袋车(413)、回收油罐(411)和回收水罐(412),其特征在于:还包括网栅(2)、反应分离撬(3)、固液分离撬(4)、净化分离撬(5)和电控系统(6),网栅(2)内置在含油污泥池(1)内,网栅(2)依次连接反应分离撬(3)、固液分离撬(4)和净化分离撬(5),固液分离撬(4)的固体出口连接污泥装袋车(413),固液分离撬(4)的出油口连接回收油罐(411),固液分离撬(4)的出水口连接净化分离撬(5),电控系统(6)分别连接反应分离撬(3)、固液分离撬(4)、净化分离撬(5)。

2.如权利要求1所述的污泥减量化处理系统,其特征在于:所述的反应分离撬(3)包括一级提升泵(31)、换热器(32)、搅拌罐(33)、反应罐(34)、第一加药装置(35)和第二加药装置(36),网栅(2)依次连接一级提升泵(31)、换热器(32)、搅拌罐(33)、反应罐(34)和固液分离撬(4),第一加药装置(35)的出口连接一级提升泵(31)的入口,第二加药装置(36)的出口连接搅拌罐(33)的入口。

3.如权利要求2所述的污泥减量化处理系统,其特征在于:所述的固液分离撬(4)包括二级提升泵(41)、泥罐(42)、水罐(43)、离心机(44)、三级提升泵(45)、油水三联罐(46)、油泵(47)、水泵(48)、第三加药装置(49)、第四加药装置(410),反应罐(34)的液体出口连接油水三联罐(46)的入口,油水三联罐(46)的出油口通过油泵(47)连接回收油罐(411),油水三联罐(46)的出水口通过水泵(48)连接回收水罐(412),反应罐(34)的固体出口连接污泥装袋车(413),泥罐(42)的出口通过二级提升泵(41)连接离心机(44)的入口,离心机(44)的固体出口连接污泥装袋车(413),离心机(44)的液体出口连接水罐(43)的入口,水罐(43)的出口通过三级提升泵(45)连接净化分离撬(5),第三加药装置(49)的出口连接离心机(44)的入口,第四加药装置(410)的出口连接水罐(43)的入口。

4.如权利要求3所述的污泥减量化处理系统,其特征在于:所述的净化分离撬(5)包括净化罐(51)、第五加药装置(52)、第六加药装置(53),水罐(43)的出口连接净化罐(51)的入口,净化罐(51)的出口连接油水三联罐(46)的入口,第五加药装置(52)的出口连接净化罐(51)的入口,第六加药装置(53)的出口连接油水三联罐(46)的入口。

5.如权利要求4所述的污泥减量化处理系统,其特征在于:所述的搅拌罐(33)、反应罐(34)、水罐(43)、油水三联罐(46)和净化罐(51)内均设置液位计。

6.如权利要求5所述的污泥减量化处理系统,其特征在于:所述的反应罐(34)和净化罐(51)内装有填料,填料为直径50mm的蜂窝状填料,填料的基层为亲水疏油材料,亲水疏油材料采用含氟的表面活性剂、聚乙烯醇、异坲尔酮二乙氰酸脂、环氧树脂制备的改性环氧树脂,通过将超细玻纤布预浸制备好的改性环氧树脂后,用模具进行压制成型,再进入固化炉加温固化成型,填料的面层为亲油疏水材料,所述的亲油疏水材料为在基层固化后,利用涂层技术添加粉末颗粒纳米材料。

7.一种污泥减量化处理方法,其特征在于,包括如下步骤:

1)预处理污泥:污泥处理前在含油污泥池(1)加入药剂进行污泥均质、预处理;

2)反应分离撬(3)将预处理的污泥固液分离:预处理的污泥由网栅(2)过滤后首先经换热器(32)加温,然后在搅拌罐(33)内混合物充分混合,最后将混合物送入反应罐(34)进行反应分离,经反应罐(34)分离后的固相进入泥罐(42),经反应罐(34)分离后的液体进入油水三联罐(46),分离后的液体上部为原油进入油水三联罐(46)的油罐储存,分离后的液体中部为水进入油水三联罐(46)的水罐储存;

3)固液分离撬(4)和净化分离撬(5)进行油水泥分离:进入泥罐(42)的混合物经二级提升泵(41)进入离心机(44)进行二次固液分离,经离心机(44)分离后的固体进入污泥装袋车(413),经离心机(44)分离后的液体经水罐(43)由三级提升泵提升后进入净化罐(51)进行净化,经净化罐(51)净化后的液体和经反应罐(34)分离后的液体进入油水三联罐(46)进行沉降分离,直至分离后的油和水均达标,达标后的油经油泵(47)进入回收油罐(411),达标后的水经水泵(48)进入回收水罐(412)。

8.如权利要求7所述的污泥减量化处理方法,其特征在于:所述的步骤1)的药剂包括杀菌剂、清洗剂、破乳剂、絮凝剂、pH调节剂,药剂的添加顺序为依次加入杀菌剂、清洗剂、破乳剂、絮凝剂、pH调节剂。

9.如权利要求8所述的污泥减量化处理方法,其特征在于:所述的

杀菌剂为次氯酸钠,次氯酸钠:质量浓度5~10%,投加量为污泥池内污泥质量的2~5‰;

清洗剂为氨基磺酸,氨基磺酸:质量浓度13~15%,投加量为污泥池内污泥质量的6~8‰;

破乳剂为原油破乳剂或水溶性阳离子聚醚,原油破乳剂:质量浓度34~38%,投加量为污泥池内污泥质量的25~30‰,水溶性阳离子聚醚:质量浓度28~40%,投加量为污泥池内污泥质量的25~30‰;

絮凝剂为聚合氯化铝或聚丙烯酰胺,聚合氯化铝:质量浓度28~40%,投加量为污泥池内污泥质量的25~30‰,聚丙烯酰胺:质量浓度10~11%,投加量为污泥池内污泥质量的5~7‰;

pH调节剂为氢氧化钠、碳酸氢钠或柠檬酸,氢氧化钠:质量浓度10~11%,投加量为污泥池内污泥质量的5~7‰,碳酸氢钠:质量浓度15~21%,投加量为污泥池内污泥质量的6~10‰,柠檬酸:质量浓度12~17%,投加量为污泥池内污泥质量的6~12‰。

说明书

一种污泥减量化处理系统及方法

技术领域

本发明属于环保技术领域,具体涉及一种污泥减量化处理系统及方法。

背景技术

石化污泥是一种包含油泥、水、胶质、蜡质、黏土矿物及各种化学处理剂的混合液,成分复杂,属于极难处置的危险固废,不经有效处理会造成环境污染。目前,传统处理方式是交由具有危废处理资格的专业机构进行处理。一方面,由于各个地区、批次的物料理化指标差异较大,现有的工艺具有局限性,无法满足处理需要;另一方面,现有的处理单位处理能力有限、价格高,生产企业的运行成本居高不下;第三,含油污泥储存转运工作量大、监管环节多,生产组织困难、费用高。随着油气田的持续开发,污泥处理量逐年增加,各油气田将面临更加严峻的环保形势。对于污泥的处理,沿用传统的方式,不利于环境的保护和可持续发展,同时也严重制约企业的良好发展。

发明内容

本发明的目的是克服现有技术中由于各个地区、批次的物料理化指标差异较大,现有的工艺具有局限性,无法满足处理需要,加之现有的处理单位处理能力有限、价格高,生产企业的运行成本居高不下,同时含油污泥储存转运工作量大、监管环节多,生产组织困难、费用高的问题。

为此,本发明提供了一种污泥减量化处理系统,包括含油污泥池、污泥装袋车、回收油罐和回收水罐,还包括网栅、反应分离撬、固液分离撬、净化分离撬和电控系统,网栅内置在含油污泥池内,网栅依次连接反应分离撬、固液分离撬和净化分离撬,固液分离撬的固体出口连接污泥装袋车,固液分离撬的出油口连接回收油罐,固液分离撬的出水口连接净化分离撬,电控系统分别连接反应分离撬、固液分离撬、净化分离撬。

所述的反应分离撬包括一级提升泵、换热器、搅拌罐、反应罐、第一加药装置和第二加药装置,网栅依次连接一级提升泵、换热器、搅拌罐、反应罐和固液分离撬,第一加药装置的出口连接一级提升泵的入口,第二加药装置的出口连接搅拌罐的入口。

所述的固液分离撬包括二级提升泵、泥罐、水罐、离心机、三级提升泵、油水三联罐、油泵、水泵、第三加药装置、第四加药装置,反应罐的液体出口连接油水三联罐的入口,油水三联罐的出油口通过油泵连接回收油罐,油水三联罐的出水口通过水泵连接回收水罐,反应罐的固体出口连接污泥装袋车,泥罐的出口通过二级提升泵连接离心机的入口,离心机的固体出口连接污泥装袋车,离心机的液体出口连接水罐的入口,水罐的出口通过三级提升泵45连接净化分离撬,第三加药装置的出口连接离心机的入口,第四加药装置的出口连接水罐的入口。

所述的净化分离撬包括净化罐、第五加药装置、第六加药装置,水罐的出口连接净化罐的入口,净化罐的出口连接油水三联罐的入口,第五加药装置的出口连接净化罐的入口,第六加药装置的出口连接油水三联罐的入口。

所述的搅拌罐、反应罐、水罐、油水三联罐和净化罐内均设置液位计。

所述的反应罐和净化罐内装有填料,填料为直径50mm的蜂窝状填料,填料的基层为亲水疏油材料,亲水疏油材料采用含氟的表面活性剂、聚乙烯醇、异坲尔酮二乙氰酸脂、环氧树脂制备的改性环氧树脂,通过将超细玻纤布预浸制备好的改性环氧树脂后,用模具进行压制成型,再进入固化炉加温固化成型,填料的面层为亲油疏水材料,所述的亲油疏水材料为在基层固化后,利用涂层技术添加粉末颗粒纳米材料。

一种污泥减量化处理方法,包括如下步骤:

1)预处理污泥:污泥处理前在含油污泥池加入药剂进行污泥均质、预处理;

2)反应分离撬将预处理的污泥固液分离:预处理的污泥由网栅过滤后首先经换热器加温,然后在搅拌罐内混合物充分混合,最后将混合物送入反应罐进行反应分离,经反应罐分离后的固相进入泥罐,经反应罐分离后的液体进入油水三联罐,分离后的液体上部为原油进入油水三联罐的油罐储存,分离后的液体中部为水进入油水三联罐的水罐储存;

3)固液分离撬和净化分离撬进行油水泥分离:进入泥罐的混合物经二级提升泵进入离心机进行二次固液分离,经离心机分离后的固体进入污泥装袋车,经离心机分离后的液体经水罐由三级提升泵提升后进入净化罐进行净化,经净化罐净化后的液体和经反应罐分离后的液体进入油水三联罐进行沉降分离,直至分离后的油和水均达标,达标后的油经油泵进入回收油罐,达标后的水经水泵进入回收水罐。

所述的步骤1)的药剂包括杀菌剂、清洗剂、破乳剂、絮凝剂、pH调节剂,药剂的添加顺序为依次加入杀菌剂、清洗剂、破乳剂、絮凝剂、pH调节剂。

所述的杀菌剂为次氯酸钠,次氯酸钠:质量浓度5~10%,投加量为污泥池内污泥质量的2~5‰;清洗剂为氨基磺酸,氨基磺酸:质量浓度13~15%,投加量为污泥池内污泥质量的6~8‰;破乳剂为原油破乳剂或水溶性阳离子聚醚,原油破乳剂:质量浓度34~38%,投加量为污泥池内污泥质量的25~30‰,水溶性阳离子聚醚:质量浓度28~40%,投加量为污泥池内污泥质量的25~30‰;絮凝剂为聚合氯化铝或聚丙烯酰胺,聚合氯化铝:质量浓度28~40%,投加量为污泥池内污泥质量的25~30‰,聚丙烯酰胺:质量浓度10~11%,投加量为污泥池内污泥质量的5~7‰;pH调节剂为氢氧化钠、碳酸氢钠或柠檬酸,氢氧化钠:质量浓度10~11%,投加量为污泥池内污泥质量的5~7‰,碳酸氢钠:质量浓度15~21%,投加量为污泥池内污泥质量的6~10‰,柠檬酸:质量浓度12~17%,投加量为污泥池内污泥质量的6~12‰。

本发明的有益效果:本发明提供的这种污泥减量化处理系统及方法

1)可大幅度减少污泥体积,减少污泥临时存放占地面积,减少污泥转运的装卸工作量,降低操作人员的劳动强度,节约项目建设投资;

2)减量出的污泥含水率控制在20-30%以内;减量的污泥和分离的污水一旦分离,不会再次混溶,分离的固相与水接触后不会吸水产生体积膨胀,属于不可逆过程;

3)产出清水指标可控,水中含悬浮物量在50-80mg/l以内,水中含油量在30-60mg/l以内,可以循环接入石油天然气生产单位的水处理系统,进行达回注;

4)可分离回收含油污泥中的烃类油品,具有较高的经济性,符合污泥资源化要求;

5)该处理方法可与后续的含油污泥无害化相结合。