申请日2014.10.30

公开(公告)日2015.02.11

IPC分类号C02F1/04; C02F1/20; C02F1/06

摘要

本发明公开了一种工业含氨污水的预处理及热回收装置及方法,采用单塔蒸馏工艺,通过将蒸馏废水闪蒸后的二次蒸汽增压作为补充汽源,对原料含氨污水进行蒸馏预处理,生产出浓氨水产品;同时通过合理利用余热回收系统,分段回收蒸馏废水中的低品位余热,实现能量的梯级利用,有效降低了装置的运行成本。本发明方法工艺流程简单可靠,主要产品能耗达到了国内先进水平。外排的废水温度以及各项指标,均满足进入生化处理的基本要求,实现了环境友好和经济效益的双赢。

权利要求书

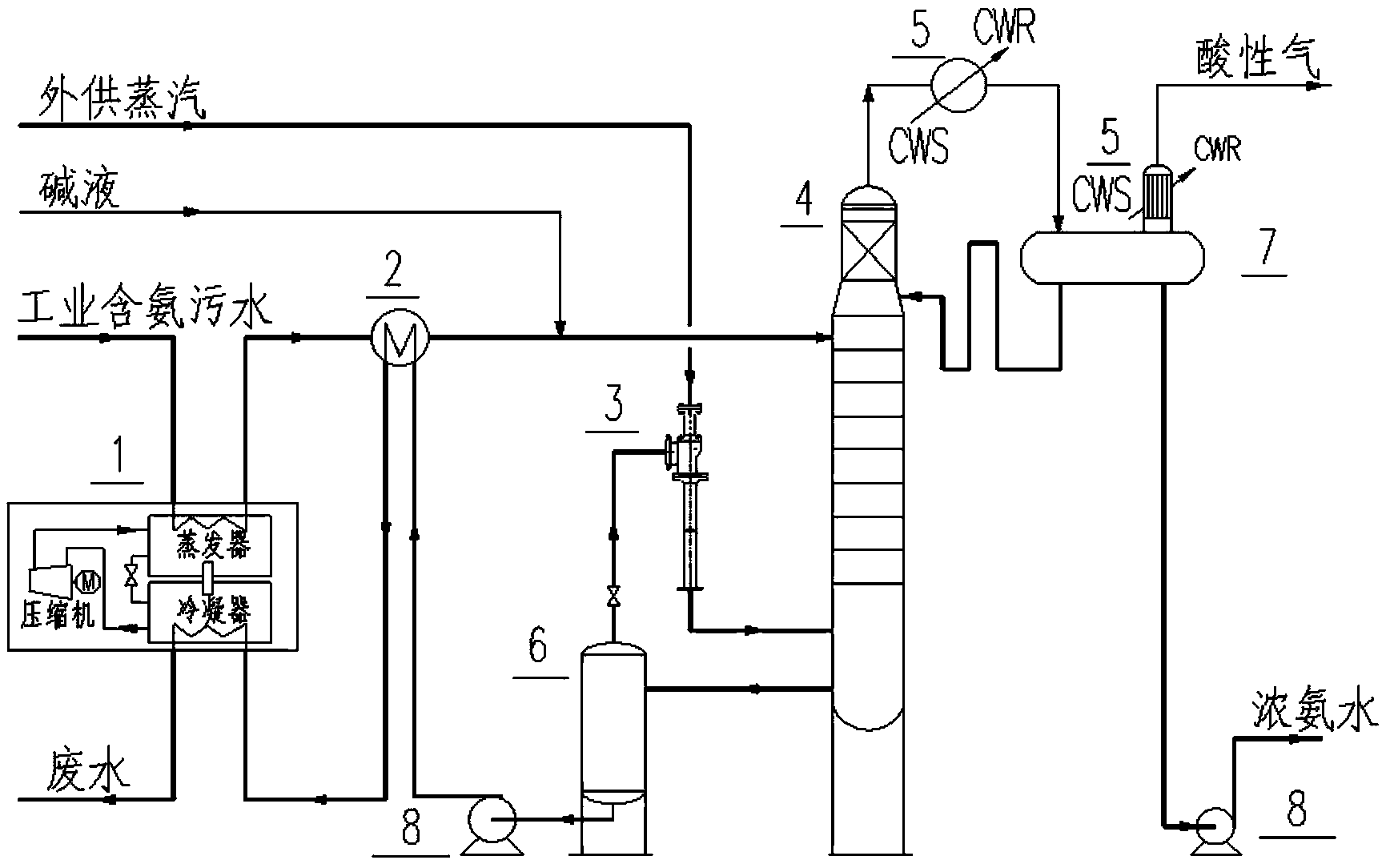

1.一种工业含氨污水的预处理及热回收装置,其特征在于:包括有废水低热回收系统、换热器、二次蒸汽增压系统、脱酸脱氨塔、水冷却器、废水闪蒸罐、氨水缓冲罐,其中:

所述废水低热回收系统包括蒸发器、冷凝器,蒸发器、冷凝器之间通过循环管路连通,且循环管路上接入有压缩机、膨胀阀;

所述换热器具有两个输入口,及两个输出口;

所述二次蒸汽增压系统由共中心轴依次连通的喷嘴、接收室、圆管形混合室、长喇叭口形扩散室构成,喷嘴始端作为二次蒸汽增压系统输入口,扩散室末端作为二次蒸汽增压系统输出口,接收室一侧还设置有旁路输入口;

所述脱酸脱氨塔内分为上下两段,脱酸脱氨塔内下段采用板式浮阀内件,脱酸脱氨塔内上段采用填料内件,脱酸脱氨塔内上下两段之间气相连通,塔釜采用低压过热蒸汽直接加热;

所述废水低热回收系统中,蒸发器的输入口通过管路引入工业含氨废水,蒸发器的输出口通过管路与换热器一个输入口连通,冷凝器的输入口通过管路与换热器一个输出口连通,冷凝器的输出口通过管路与外部污水处理站连通;所述换热器另一个输出口通过管路连通至脱酸脱氨塔上段一侧,脱酸脱氨塔下段一侧通过管路与废水闪蒸罐一侧上部连通,废水闪蒸罐另一侧下部通过管路与换热器另一个输入口连通;二次蒸汽增压系统输入口与外部蒸汽源连通,二次蒸汽增压系统输出口通过管路与脱酸脱氨塔下段一侧连通,二次蒸汽增压系统的旁路输入口通过管路与废水闪蒸罐顶部连通;所述脱酸脱氨塔顶部通过管路与水冷却器输入口连通,水冷却器输出口通过管路与氨水缓冲罐输入口连通,氨水缓冲罐具有两个输出口,其中一个输出口通过管路与脱酸脱氨塔上段另一侧连通,另一个输出口通过管路与外部存储罐区连通。

2.一种基于权利要求1所述装置的工业含氨污水的预处理及热回收方法,其特征在于:从界外装置送来的常温原料工业含氨污水,先后进入废水低热回收系统、换热器,分别与从脱酸脱氨塔出来并减压闪蒸后的废水换热;原料含氨污水温度从30℃升至80℃,再从80℃升至98℃,然后与碱液混合后送至脱酸脱氨塔上部的塔盘上;利用二次蒸汽增压系统,将废水闪蒸罐回收的二次蒸汽增压返回至脱酸脱氨塔,直接加热塔釜中的废水溶液,废水溶液中受热汽化,其中的氨气和酸性气伴随水蒸汽上行,在上行过程中通过塔板、填料与下降的液相之间进行传质,最后升至脱酸脱氨塔顶部;脱酸脱氨塔顶部排出的气相经循环水冷凝冷却后,形成较高浓度的氨水进入氨水缓冲罐内,一部分作为回流液返回脱酸脱氨塔内,其余浓氨水作为产品通过机泵送至外部存储罐区,外排酸性气统一处理;

脱酸脱氨塔底排出的废水中总氨含量小于150mg/L,温度约108℃,进入废水闪蒸罐,通过减压闪蒸出二次蒸汽;二次蒸汽在外供蒸汽喷射作用下抽吸增压,作为脱酸脱氨塔直接加热蒸汽的补充汽源;从废水闪蒸罐减压闪蒸出二次蒸汽的废水,经泵加压后作为高温热源分别进入换热器、废水低热回收系统,与原料含氨污水进行换热,继续回收蒸馏废水中的低品位余热,使其温度从105℃降至75℃,再从75℃降至40℃,最后直接送界外污水处理站深度处理。

说明书

一种工业含氨污水的预处理及热回收装置及方法

技术领域

本发明涉及工业含氨污水处理领域,具体是一种工业含氨污水的预处理及热回收装置及方法。

背景技术

如表1所示,为一种高温焦化生产的氨水组成,其中含有高浓度的氨、酚、酸性气等,必须首先对其进行预处理,降低废水中的相关参数指标,才能进入生化污水装置进一步深度处理。

表1 一种高温焦化氨水的组成

组成 全氨 挥发氨 CO2 H2S HCN 酚 吡啶 g/L 2~5 2~3 1.5~2.5 0.5~2.5 0.1~0.2 1~2 0.2~0.4

一般的工业含氨污水预处理工艺由两部分组成,即包括酚回收和氨回收,为了保证回收粗酚的质量,通过萃取处理工艺回收其中的粗酚,使得处理后的废水总酚低于400mg/L,PH值为6.5~8,温度约30℃,直接送至氨回收处理系统。

目前,氨回收工艺一般采取塔式蒸馏工艺,加热方式包括蒸汽直接加热、蒸汽间接加热、导热油加热和管式炉烟气加热等等。相比较蒸汽直接加热而言,蒸汽间接加热、管式炉加热和导热油加热等工艺设备多、占地大、运行费用高。但是传统的蒸汽直接加热蒸氨工艺,不采用热回收优化工艺,总体上优势不明显。

发明内容 本发明的目的是提供一种工业含氨污水的预处理及热回收装置及方法,以解决现有技术的氨回收工艺存在的问题。

为了达到上述目的,本发明所采用的技术方案为:

一种工业含氨污水的预处理及热回收装置,其特征在于:包括有废水低热回收系统、换热器、二次蒸汽增压系统、脱酸脱氨塔、水冷却器、废水闪蒸罐、氨水缓冲罐,其中:

所述废水低热回收系统包括蒸发器、冷凝器,蒸发器、冷凝器之间通过循环管路连通,且循环管路上接入有压缩机、膨胀阀;

所述换热器具有两个输入口,及两个输出口;

所述二次蒸汽增压系统由共中心轴依次连通的喷嘴、接收室、圆管形混合室、长喇叭口形扩散室构成,喷嘴始端作为二次蒸汽增压系统输入口,扩散室末端作为二次蒸汽增压系统输出口,接收室一侧还设置有旁路输入口;

所述脱酸脱氨塔内分为上下两段,脱酸脱氨塔内下段采用板式浮阀内件,脱酸脱氨塔内上段采用填料内件,脱酸脱氨塔内上下两段之间气相连通,塔釜采用低压过热蒸汽直接加热;

所述废水低热回收系统中,蒸发器的输入口通过管路引入工业含氨废水,蒸发器的输出口通过管路与换热器一个输入口连通,冷凝器的输入口通过管路与换热器一个输出口连通,冷凝器的输出口通过管路与外部污水处理站连通;所述换热器另一个输出口通过管路连通至脱酸脱氨塔上段一侧,脱酸脱氨塔下段一侧通过管路与废水闪蒸罐一侧上部连通,废水闪蒸罐另一侧下部通过管路与换热器另一个输入口连通;二次蒸汽增压系统输入口与外部蒸汽源连通,二次蒸汽增压系统输出口通过管路与脱酸脱氨塔下段一侧连通,二次蒸汽增压系统的旁路输入口通过管路与废水闪蒸罐顶部连通;所述脱酸脱氨塔顶部通过管路与水冷却器输入口连通,水冷却器输出口通过管路与氨水缓冲罐输入口连通,氨水缓冲罐具有两个输出口,其中一个输出口通过管路与脱酸脱氨塔上段另一侧连通,另一个输出口通过管路与外部存储罐区连通。

一种工业含氨污水的预处理及热回收方法,其特征在于:从界外装置送来的常温原料工业含氨污水,先后进入废水低热回收系统、换热器,分别与从脱酸脱氨塔出来并减压闪蒸后的废水换热;原料含氨污水温度从30℃升至80℃,再从80℃升至98℃,然后与碱液混合后送至脱酸脱氨塔上部的塔盘上;利用二次蒸汽增压系统,将废水闪蒸罐回收的二次蒸汽增压返回至脱酸脱氨塔,直接加热塔釜中的废水溶液,废水溶液中受热汽化,其中的氨气和酸性气伴随水蒸汽上行,在上行过程中通过塔板、填料与下降的液相之间进行传质,最后升至脱酸脱氨塔顶部;脱酸脱氨塔顶部排出的气相经循环水冷凝冷却后,形成较高浓度的氨水进入氨水缓冲罐内,一部分作为回流液返回脱酸脱氨塔内,其余浓氨水作为产品通过机泵送至外部存储罐区,外排酸性气统一处理;

脱酸脱氨塔底排出的废水中总氨含量小于150mg/L,温度约108℃,进入废水闪蒸罐,通过减压闪蒸出二次蒸汽;二次蒸汽在外供蒸汽喷射作用下抽吸增压,作为脱酸脱氨塔直接加热蒸汽的补充汽源;从废水闪蒸罐减压闪蒸出二次蒸汽的废水,经泵加压后作为高温热源分别进入换热器、废水低热回收系统,与原料含氨污水进行换热,继续回收蒸馏废水中的低品位余热,使其温度从105℃降至75℃,再从75℃降至40℃,最后直接送界外污水处理站深度处理。

本发明的优点为:

(1)采用蒸汽喷射器增压后的二次蒸汽作为本脱酸脱氨蒸馏工艺的补充汽源,投资少,效率高;

(2)采用低热回收系统和二次蒸汽增压系统等相关换热设备,分级回收蒸馏废水中的低品位余热,可以有效降低装置的运行成本。