申请日2014.09.23

公开(公告)日2017.01.04

IPC分类号C02F1/44; C02F101/20

摘要

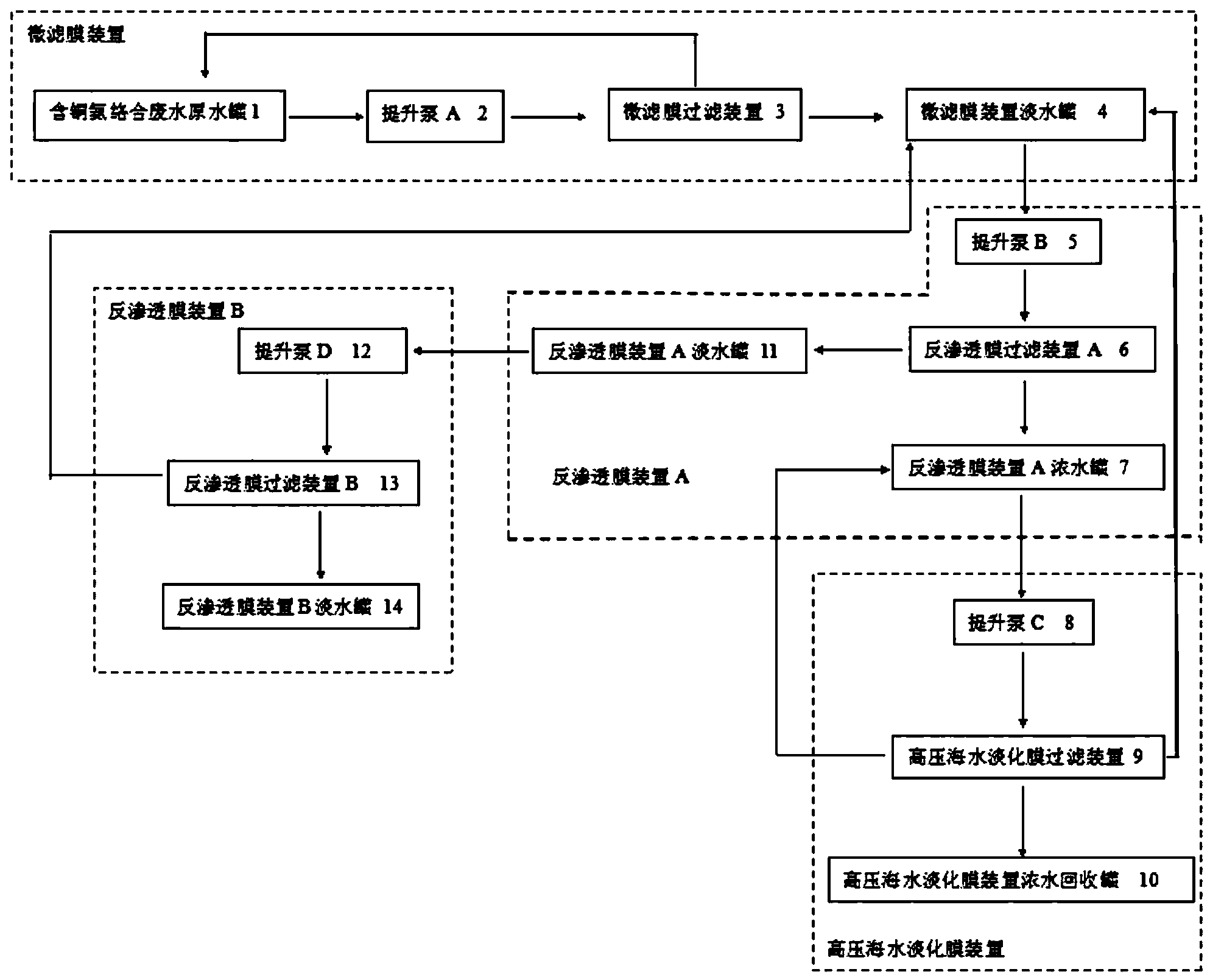

本发明具体涉及一种含铜氨络合废水资源回收及零排放膜系统及其处理方法与应用。所述系统包括微滤膜装置、反渗透膜装置A、高压海水淡化膜装置和反渗透膜装置B;微滤膜装置、反渗透膜装置A和高压海水淡化膜装置依次构成一个循环回路,微滤膜装置、反渗透膜装置A与反渗透膜装置B依次构成另一个循环回路。该系统为全流程过滤分离系统,以微滤膜过滤装置代替传统的板框压滤机,较好的改善了过滤效果;整个系统通过串联、并联方式将4个膜装置连接起来形成循环回路,可以连续运行,也使得膜使用寿命较长,长时间使用也不会出现膜污染、膜孔堵塞的现象,运行成本低;其处理方法简单易行,可以实现资源回收及零排放。

权利要求书

1.一种含铜氨络合废水资源回收及零排放膜系统,其特征在于:包括微滤膜装置、反渗透膜装置A、高压海水淡化膜装置和反渗透膜装置B;所述的微滤膜装置、反渗透膜装置A和高压海水淡化膜装置依次连接构成一个循环回路,所述的微滤膜装置、反渗透膜装置A和反渗透膜装置B依次连接构成另一个循环回路;

所述的微滤膜装置包括依次连接的含铜氨络合废水原水罐、微滤膜过滤装置和微滤膜装置淡水罐;

所述的反渗透膜装置A包括反渗透膜过滤装置A、反渗透膜装置A浓水罐和反渗透膜装置A淡水罐;

所述的微滤膜过滤装置与铜氨络合废水原水罐连接;

所述的反渗透膜过滤装置A分别与反渗透膜装置A浓水罐、反渗透膜装置A淡水罐以及微滤膜装置中的微滤膜装置淡水罐连接。

2.根据权利要求1所述的含铜氨络合废水资源回收及零排放膜系统,其特征在于:

所述的高压海水淡化膜装置包括依次连接的高压海水淡化膜过滤装置和高压海水淡化膜装置浓水回收罐;

所述的反渗透膜装置B包括依次连接的反渗透膜过滤装置B和反渗透膜装置B淡水罐;

所述的高压海水淡化膜过滤装置分别与反渗透膜装置A中的反渗透膜装置A浓水罐、微滤膜装置中的微滤膜装置淡水罐连接;

所述的反渗透膜过滤装置B分别与反渗透膜装置A中的反渗透膜装置A淡水罐、微滤膜装置中的微滤膜装置淡水罐连接。

3.根据权利要求2所述的含铜氨络合废水资源回收及零排放膜系统,其特征在于:

所述的微滤膜装置还包括用于将液体由含铜氨络合废水原水罐输向微滤膜过滤装置的提升泵A;

所述的反渗透膜装置A还包括用于将液体由微滤膜装置淡水罐输向反渗透膜过滤装置A的提升泵B;

所述的高压海水淡化膜装置还包括用于将液体由反渗透膜装置A浓水罐输向高压海水淡化膜过滤装置的提升泵C;

所述的反渗透膜装置B还包括用于将液体由反渗透膜装置A淡水罐输向反渗透膜过滤装置B的提升泵D。

4.根据权利要求3所述的含铜氨络合废水资源回收及零排放膜系统,其特征在于:

所述的提升泵A设置于含铜氨络合废水原水罐和微滤膜过滤装置之间;

所述的提升泵B设置于微滤膜装置淡水罐和反渗透膜过滤装置A之间;

所述的提升泵C设置于反渗透膜装置A浓水罐和高压海水淡化膜过滤装置之间;

所述的提升泵D设置于反渗透膜装置A淡水罐和反渗透膜过滤装置B之间。

5.根据权利要求4所述的含铜氨络合废水资源回收及零排放膜系统,其特征在于:

所述的提升泵A为单组高压提升泵;

所述的提升泵B为单组高压提升泵;

所述的提升泵C为2组串联的高压提升泵;

所述的提升泵D为单组高压提升泵。

6.根据权利要求2所述的含铜氨络合废水资源回收及零排放膜系统,其特征在于:

所述的微滤膜过滤装置含有微滤膜、膜壳和膜架,微滤膜设置于膜壳内,膜壳设置于膜架上;

所述的反渗透膜过滤装置A含有反渗透膜、膜壳和膜架,反渗透膜设置于膜壳内,膜壳设置于膜架上;

所述的高压海水淡化膜过滤装置含有高压海水淡化膜、膜壳和膜架,高压海水淡化膜设置于膜壳内,膜壳设置于膜架上;

所述的反渗透膜过滤装置B含有反渗透膜、膜壳和膜架,反渗透膜设置于膜壳内,膜壳设置于膜架上。

7.运用权利要求2~6任一项所述的含铜氨络合废水资源回收及零排放膜系统实现含铜氨络合废水资源回收及零排放的处理方法,其特征在于包括以下步骤:

(1)将含铜氨络合废水储存于含铜氨络合废水原水罐;

(2)启动微滤膜装置,使含铜氨络合废水原水进入微滤膜过滤装置进行错流过滤,得到淡水A和浓水A;浓水A回流至含铜氨络合废水原水罐进行循环浓缩,淡水A进入微滤膜装置淡水罐等待反渗透膜装置A的浓缩分离;

(3)启动反渗透膜装置A,使微滤膜装置淡水罐的淡水A进入反渗透膜过滤装置A进行一次错流过滤,得到淡水B和浓水B,浓水B流至反渗透膜装置A浓水罐等待高压海水淡化膜装置的浓缩,淡水B进入反渗透膜装置A淡水罐等待反渗透膜装置B的浓缩分离;

(4)启动高压海水淡化膜装置,使反渗透膜装置A浓水罐的浓水B进入高压海水淡化膜过滤装置进行错流过滤,得到淡水C、浓水C和浓水D,浓水D回流至反渗透膜装置A浓水罐进行循环浓缩,至铜离子浓度为所需的10~15g/L时,将浓水C放至高压海水淡化膜装置浓水回收罐,直接用于进行铜资源回收;淡水C回流至微滤膜装置淡水罐进行循环浓缩;

(5)启动反渗透膜装置B,使反渗透膜装置A淡水罐的淡水B进入反渗透膜过滤装置B进行二次错流过滤,得到淡水D和浓水E,浓水E回流至微滤膜装置淡水罐进行循环浓缩,淡水D进入反渗透膜装置B淡水罐,直接作为生产用水使用。

8.权利要求1~6任一项所述的含铜氨络合废水资源回收及零排放膜系统在废水处理技术领域中的应用。

说明书

含铜氨络合废水资源回收及零排放膜系统及其处理方法与应用

技术领域

本发明属于废水处理技术领域,具体涉及一种含铜氨络合废水资源回收及零排放膜系统及其处理方法与应用。

背景技术

近年来,随着电子工业的迅速发展,对印制板的需求日益增加,同时对其品质也提出了更高的要求,印制线路板(Printed Circuit Board,简称为PCB)产业已经成为电子信息产业的核心基础。据中国CPCA统计,2006年我国PCB实际产量达到1.30亿平方米,产值达到121亿美元,占全球PCB总产值的24.90%,超过日本成为世界第一。2000年至2006年中国PCB市场年均增长率达20%,远超过全球平均水平。2008年全球金融危机给PCB产业造成了巨大冲击,但没有给中国PCB产业造成灾难性打击,在国家经济政策刺激下2010年中国的PCB产业出现了全面复苏,2010年中国PCB产值高达199.71亿美元。Prismark预测2010~2015年间中国将保持8.10%的复合年均增长率,高于全球5.40%的平均增长率。

在PCB生产过程中有多种重金属排出,且部分重金属还以络合物的形态存在,成份复杂,处理难度较大,给当地的生态环境和人们的身体健康带来很大的影响。含有重金属络合物的主要是络合废水,一般占总废水量的3%~5%左右,其主要来源于线路板生产过程中的微蚀、酸性蚀刻、碱性蚀刻、沉铜、镀金等工序。在以混凝沉淀为主要处理工艺的PCB废水处理系统中,出水铜常常在0.5~3mg/L,有时甚至更高,不能稳定达到《污水综合排放标准》(GB8978-1996)中一级标准总出水总铜≤0.5mg/L的要求,其中总铜超标的主要原因就是未对络合铜进行破除或未破除彻底。因此,能否有效破除络合铜,是PCB废水处理工艺是否成功的重要因素。

目前采用的几种处理方法为:化学沉淀法、氧化还原法、生化法和其他方法。每种方法都有其优点和不足,没有哪种方法对所有络合铜都有效,单纯一种处理方法一般难以达到稳定的处理效果,且处理费用高,药剂添加量大。

发明内容

本发明的首要目的在于克服现有技术的缺点与不足,提供一种含铜氨络合废水资源回收及零排放膜系统。

本发明的另一目的在于提供运用上述系统实现含铜氨络合废水资源回收及零排放的处理方法。

本发明的再一目的在于提供上述含铜氨络合废水资源回收及零排放膜系统的应用。

本发明的目的通过下述技术方案实现:

一种含铜氨络合废水资源回收及零排放膜系统,包括微滤膜(OF膜)装置、反渗透膜(RO膜)装置A、高压海水淡化膜(HF膜)装置和反渗透膜装置B;所述的微滤膜装置、反渗透膜装置A和高压海水淡化膜装置依次构成一个循环回路,所述的微滤膜装置、反渗透膜装置A和反渗透膜装置B依次构成另一个循环回路;

所述的微滤膜装置包括依次连接的含铜氨络合废水原水罐、微滤膜过滤装置和微滤膜装置淡水罐;所述的微滤膜过滤装置与含铜氨络合废水原水罐连接;微滤膜装置的主要功能是去除含铜氨络合废水中的悬浮杂质、悬浮固体(SS)及色度,含铜氨络合废水经微滤膜装置进行错流过滤处理后,其Cu2+、Ni2+、COD和NH3-N的含量、EC(Electrical Conductivity)值无明显变化;含铜氨络合废水原水罐储存含铜氨络合废水原水,含铜氨络合废水原水通过微滤膜过滤装置进行错流过滤,得到淡水A和浓水A,浓水A可回流至含铜氨络合废水原水罐进行循环浓缩,淡水A则进入微滤膜装置淡水罐等待反渗透膜装置A的浓缩分离;

所述的微滤膜过滤装置含有微滤膜、膜壳和膜架,微滤膜设置于膜壳内,膜壳设置于膜架上;

所述的微滤膜装置还包括用于将液体由含铜氨络合废水原水罐输向微滤膜过滤装置的提升泵A;

所述的提升泵A设置于含铜氨络合废水原水罐和微滤膜过滤装置之间;

所述的提升泵A为单组高压提升泵;

所述的反渗透膜装置A包括反渗透膜过滤装置A、反渗透膜装置A浓水罐和反渗透膜装置A淡水罐;

所述的反渗透膜过滤装置A分别与反渗透膜装置A浓水罐、反渗透膜装置A淡水罐以及微滤膜装置中的微滤膜装置淡水罐连接;反渗透膜装置A的功能是通过错流过滤处理将通过微滤膜装置初步分离的含铜氨络合废水浓缩;微滤膜装置淡水罐的淡水A经提升泵B进入反渗透膜过滤装置A进行一次错流过滤,得到淡水B和浓水B,浓水B流至反渗透膜装置A浓水罐等待高压海水淡化膜装置的浓缩分离,淡水B则进入反渗透膜装置A淡水罐等待反渗透膜装置B的浓缩分离;

所述的反渗透膜过滤装置A含有反渗透膜、膜壳和膜架,反渗透膜设置于膜壳内,膜壳设置于膜架上;

所述的反渗透膜装置A还包括用于将液体由微滤膜装置淡水罐输向反渗透膜过滤装置A的提升泵B;

所述的提升泵B设置于微滤膜装置淡水罐和反渗透膜过滤装置A之间;

所述的提升泵B为单组高压提升泵;

所述的高压海水淡化膜装置包括依次连接的高压海水淡化膜过滤装置和高压海水淡化膜装置浓水回收罐;

所述的高压海水淡化膜过滤装置分别与反渗透膜装置A中的反渗透膜装置A浓水罐、微滤膜装置中的微滤膜装置淡水罐连接;高压海水淡化膜装置的主要功能是通过错流过滤处理将含铜量高的含铜氨络合废水浓缩;反渗透膜装置A浓水罐的浓水B经提升泵C进入高压海水淡化膜过滤装置进行错流过滤,得到淡水C、浓水C和浓水D,浓水D回流至反渗透膜装置A浓水罐进行循环浓缩,直至铜离子浓度为所需的10~15g/L时,将浓水C放至高压海水淡化膜装置浓水回收罐,淡水C则回流至微滤膜装置淡水罐进行循环浓缩;最终回收的浓水C的铜离子浓度为10~15g/L,可以直接用于进行资源回收;

所述的高压海水淡化膜过滤装置含有高压海水淡化膜、膜壳和膜架,高压海水淡化膜设置于膜壳内,膜壳设置于膜架上;

所述的高压海水淡化膜装置还包括用于将液体由反渗透膜装置A浓水罐输向高压海水淡化膜过滤装置的提升泵C;

所述的提升泵C设置于所述的反渗透膜装置A浓水罐和高压海水淡化膜过滤装置之间;

所述的提升泵C为2组串联的高压提升泵,其目的是提高HF膜系统的运行压力,本发明采用HF膜是高脱盐率、高运行压力的膜,而HF膜的脱盐率和使用压力有很大关系,压力越高,脱盐率也会更高,对回收资源更有利;

所述的反渗透膜装置B包括依次连接的反渗透膜过滤装置B和反渗透膜装置B淡水罐;

所述的反渗透膜过滤装置B分别与反渗透膜装置A中的反渗透膜装置A淡水罐、微滤膜装置中的微滤膜装置淡水罐连接;反渗透膜装置B的功能是将反渗透膜装置A的一次产水再进行二次错流过滤处理,以确保回用水的水质,其产水可以直接作为生产用水使用;反渗透膜装置A淡水罐的淡水B经提升泵D进入反渗透膜过滤装置B进行二次错流过滤,得到淡水D和浓水E,浓水E回流至微滤膜装置淡水罐进行循环浓缩,淡水D进入反渗透膜装置B淡水罐,可以直接作为生产用水使用;

所述的反渗透膜过滤装置B含有反渗透膜、膜壳和膜架,反渗透膜设置于膜壳内,膜壳设置于膜架上;

所述的反渗透膜装置B还包括用于将液体由反渗透膜装置A淡水罐输向反渗透膜过滤装置B的提升泵D;

所述的提升泵D设置于反渗透膜装置A淡水罐和反渗透膜过滤装置B之间;

所述的提升泵D为单组高压提升泵;

所述的含铜氨络合废水资源回收及零排放膜系统是一个全流程过滤分离系统;

优选的,所述的含铜氨络合废水资源回收及零排放膜系统还包括压力表、计量表、电导率(EC)在线监测仪和pH计;

所述的连接均采用连接管道进行连接;

所述的连接管道优选为硬聚氯乙烯(U-PVC)管;

所述的淡水是指经过滤处理得到的水;

所述的浓水是指经过滤处理后余下的浓液;

所述的错流过滤是指被过滤废水流向与出水(过滤后的水)流向成直角;

运用上述含铜氨络合废水资源回收及零排放膜系统实现含铜氨络合废水资源回收及零排放的处理方法,包括以下步骤:

(1)将含铜氨络合废水储存于含铜氨络合废水原水罐,以达到水质均匀的目的;

(2)启动微滤膜装置,使含铜氨络合废水原水进入微滤膜过滤装置进行错流过滤,得到淡水A和浓水A;浓水A回流至含铜氨络合废水原水罐进行循环浓缩,淡水A则进入微滤膜装置淡水罐等待反渗透膜装置A的浓缩分离;

(3)启动反渗透膜装置A,使微滤膜装置淡水罐的淡水A进入反渗透膜过滤装置A进行一次错流过滤,得到淡水B和浓水B,浓水B流至反渗透膜装置A浓水罐等待高压海水淡化膜装置的浓缩,淡水B则进入反渗透膜装置A淡水罐等待反渗透膜装置B的浓缩分离;

(4)启动高压海水淡化膜装置,使反渗透膜装置A浓水罐的浓水B进入高压海水淡化膜过滤装置进行错流过滤,得到淡水C、浓水C和浓水D,浓水D回流至反渗透膜装置A浓水罐进行循环浓缩,直至铜离子浓度为所需的10~15g/L时,将浓水C放至高压海水淡化膜装置浓水回收罐,可以直接用于进行铜资源回收;淡水C则回流至微滤膜装置淡水罐进行循环浓缩;

(5)启动反渗透膜装置B,使反渗透膜装置A淡水罐的淡水B进入反渗透膜过滤装置B进行二次错流过滤,得到淡水D和浓水E,浓水E回流至微滤膜装置淡水罐进行循环浓缩,淡水D进入反渗透膜装置B淡水罐,可以直接作为生产用水使用;

所述的含铜氨络合废水资源回收及零排放膜系统可应用于处理含铜氨络合废水;

所述的含铜氨络合废水来源于PCB行业生产过程中的微蚀、酸性蚀刻、碱性蚀刻、沉铜、镀金等工序;

本发明的原理:首先采用OF膜系统其主要功能是对含铜氨络合废水进行初步的净化,去除较大颗粒的悬浮杂质等,然后采用反渗透RO膜系统A,对废水中的溶解性离子进行隔离浓缩,隔离后的产水得以进一步深层次净化,隔离后的浓水则为溶解性铜离子浓度较高浓水,然后,A系统产水进入反渗透系统B,其主要作用是将A系统产水再进行更深层次的净化,确保产水(回用水)的水质达到最优。而A系统和B系统的浓水进入HF膜系统,主要目的是为了回收废水中可用的铜离子资源,HF系统采用的是高压、高脱盐率的海水淡化膜,会使回收铜离子的浓度达到最极限的浓度,也就是说回收铜离子越高,其回收价值也就最高。这样设计的膜组合技术,其特点是既能保证产水(回用水)水质品质最高,回收废水中的可用资源价值也是最高。之所以采用反渗透膜,是因为反渗透膜具有很高的脱盐率,通过这种膜系统组合处理该类废水,会使膜性能发挥最大化,最稳定,确保回用的水资源和铜离子资源效益最大化。

本发明相对于现有技术具有如下的优点及效果:

(1)本发明采用全流程过滤分离系统处理含铜废水,以微滤膜过滤装置代替传统的板框压滤机,较好的改善了过滤效果;并且微滤膜装置、反渗透膜装置A和高压海水淡化膜装置依次构成一个循环回路,微滤膜装置、反渗透膜装置A和反渗透膜装置B依次构成另一个循环回路,整个系统可以连续运行,运行成本低,有利于企业的持续发展。

(2)本发明所用的系统操作简单,劳动强度小。整个系统通过串联、并联方式将微滤膜装置、反渗透膜装置A、高压海水淡化膜装置和反渗透膜装置B连接起来,使得膜使用寿命较长,长时间使用也不会出现膜污染、膜孔堵塞的现象,减少了因膜孔堵塞需要经常清洗或更换的运行费用及人力物力的损耗,节约了成本。

(3)使用本发明的含铜氨络合废水资源回收及零排放膜系统对含铜氨络合废水进行过滤处理,能够将含铜氨络合废水中的铜资源回收,并将排放水回收作为生产用水使用,实现了资源回收及零排放。