申请日2014.06.19

公开(公告)日2015.01.21

IPC分类号C10J3/64; C10J3/20

摘要

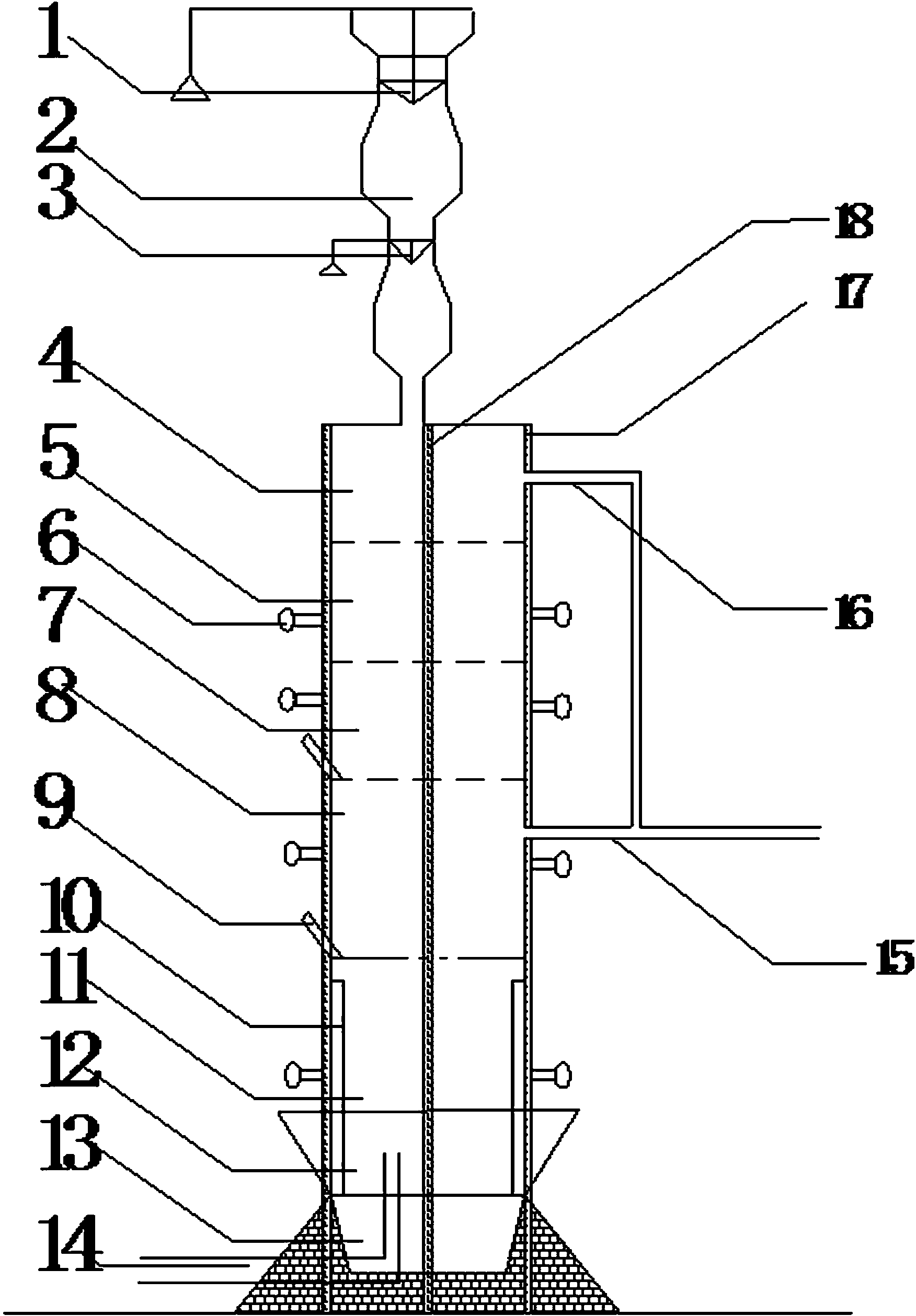

本实用新型公开了一种利用污泥生产可燃气体的热解气化装置,该装置主体是一密闭直筒壳体、壳体上端连接一钟罩结构的进料口,壳体下端位于熔渣盘上,其熔渣盘与壳体之间用水密封;壳体内壁为凹凸槽形状,在壳体内部中心安装一实心的导流柱,导流柱刻有锯齿状的导流槽,壳体内腔至上而下形成干化段、干馏段、碳化段、气化段和燃烧段;在燃烧段的内壁设一水冷腔;在干馏段、碳化段、气化段和燃烧段的壳体外部分别安装有测温传感器;本实用新型单体气化装置可日处理200吨含水率小于60%的污泥;实现污泥处理的减量化、无害化、能源化;运行费用低:自动化运行和管理可节约大量人力成本;一吨含水率小于30%的污泥平均可气化生成1600Nm3可燃气体。

摘要附图

权利要求书

1.一种利用污泥生产可燃气体的热解气化装置,热解气化装置主体是一密闭直筒壳体、壳体上端连接一钟罩结构的进料口(2),壳体下端位于熔渣盘(12)上,其特征在于:熔渣盘与壳体之间用水密封;熔渣盘(12)上设有排渣口(13),进风道(14)设在熔渣盘的底部并与壳体下端相通;壳体内壁(17)为凹凸槽形状,在壳体内部中心安装一实心的导流柱(18),导流柱刻有锯齿状的导流槽,壳体内腔至上而下形成干化段(4)、干馏段(5)、碳化段(7)、气化段(8)和燃烧段(11);在燃烧段的内壁设一水冷腔(10),在干馏段(5)、碳化段(7)、气化段(8)和燃烧段(11)的壳体外部分别安装有测温传感器(6):在干馏段的壳体上设置有气体逸出上端口(16)、气化段的壳体上设置有气体逸出下端口(15);上端口(16)和下端口(15)连通。

2.根据权利要求1所述的利用污泥生产可燃气体的热解气化装置,其特征在于:壳体的高度为壳体的高度为20—30米,直径为2—10米。

3.根据权利要求2所述的利用污泥生产可燃气体的热解气化装置,其特征在于:钟罩结构进料口(2)上下两端分别设有单向上封门(1)、单向下封门(3),在燃烧段的壳体外壁设有与燃烧段相通的观火孔(9)。

说明书

利用污泥生产可燃气体的热解气化装置

技术领域

本实用新型属于环保领域,尤其涉及一种利用城市污泥,制药厂污泥,皮革污泥,纸类和印染类等含有有机组分的污泥生产可燃气体的热解气化装置。

背景技术

随着我国水环境污染的加剧,以及污水处理厂建设工程的提速,污水处理厂污泥的处理处置已经成为一个全国性的问题。大量的污泥没有得到安全的处理处置,从而造成对环境的二次污染,在很大程度上影响了建设污水处理厂的效果。

处理污泥需要遵循“三化”原则,即减量化、无害化、资源化。首先,污泥中的污染物很多,尤其是国内,太多的工业废水进入市政污水处理厂,产生的污泥重金属含量很高,再加上一些抗生素、持久性有机污染物、环境技术等等,实际上在国内很多污泥都可以称之为危险废弃物,这种情况下寻求一种妥善的处理方法是显得尤为重要.

填埋法是将污泥经过简单灭菌处理后直接倾倒于低地或谷地,它投资少、见效快、容量大,通常是污水厂建设立项中的首选方式,但填埋方式也存在着自身无法弥补的缺陷,一方面填埋本身并不能最终消除污染,而只是延缓了污染产生的时间,因此存在着二次污染的隐患;另一方面填埋场占用了大量的土地资源,成为城市发展的掣肘。

堆肥法是将污泥通过堆肥的方式进行无害化、稳定化处理后作肥料、园林植土、生活垃圾填埋覆土等。表面看来,堆放方式可以有效处理污泥中的病菌、病毒、虫卵等有害物质,实现污泥的资源化利用。

实际上,由于污泥中含有一定量的重金属、有机污染物和病原菌等,在堆肥农用上具有一定环境风险,施用后需对施用污泥的土壤、底下水及作物等进行长期定点监测,且需控制其最大施用量及连续施用年限。静态堆肥工艺,生产周期长,占用土地多,臭气与蚊蝇对周围环境的影响严重,通常只能选址在远离市区的偏远地方,因而交通运输问题仍无法解决,运输成本较高,也存在运输环境问题。若采用工业化、自动化程度高的动态发酵仓工艺,一次性投资及运行费将大大增加。同时因为污泥成分复杂,由于重金属在土壤中具有累积效应,会对土壤造成重金属污染等环境问题。

焚烧法是污泥处置中最彻底的处理的一种手段,可使污泥得到了最大限度的无害化和减量化。但是污泥焚烧需要在高温下运行,工艺技术复杂,装置一次性投资以及运转维护费用过大,同时焚烧过程中会产生含有二噁英的烟气污染大气,加剧了城市雾霾污染的程度。另外,焚烧费用比较高,燃烧过程中还需要喷煤粉或柴油等一类能源,一般地区没有办法接受,再次,焚烧过程中产生的二噁英消除是个很大的难题。

发明内容:

为解决各类污泥处理过程中存在着的各种缺陷或产生的二次污染问题,本实用新型的目的是提供一种切实可行、达到污泥处理的减量化、无害化、资源化的利用污泥生产可燃气体的热解气化装置;该装置技术操作管理方便,自动化运行监控易于实现,工程投资和运行费用低廉,能够完全消化掉污泥,生大量的可燃气体,杜绝或避免污泥处理中产生二噁英等有害气体,它易于在全行业推广应用。

本实用新型的技术方案是以下述方式实现的:

一种利用污泥生产可燃气体的热解气化装置,该装置属一体化密闭热解气化装置,主体是一密闭直筒壳体、壳体上端连接一钟罩结构的进料口,壳体下端位于熔渣盘上,其熔渣盘与壳体之间用水密封;熔渣盘上设有排渣口,进风道设在熔渣盘的底部并与壳体下端相通;壳体内壁为凹凸槽形状,在壳体内部中心安装一实心的导流柱,导流柱刻有锯齿状的导流槽,这些导流槽的作用是确保燃烧段所产生的热能能快速在装置内扩散;壳体内腔至上而下形成干化段、干馏段、碳化段、气化段和燃烧段;在燃烧段的内壁设一水冷腔用于降低燃烧段的温度;在干馏段、碳化段、气化段和燃烧段的壳体外部分别安装有测温传感器;通过其检测值来控制热解气化装置的运行状态;

在干馏段的壳体上设置有气体逸出上端口、气化段的壳体上设置有气体逸出下端口;上端口和下端口连通直通气体收集装置。

所述密闭直筒壳体的高度为20—30米,直径为2—10米。

所述钟罩结构进料口上下两端分别设有单向上封门、单向下封门避免进料时空气进入气化装置,在燃烧段的壳体外壁设与燃烧段相通的观火孔。

本实用新型的积极效果是:

1)大规模连续化生产:单体气化装置可日处理200吨含水率小于60%的污泥。并在全封闭状态下运行,不产生二次污染因子。

2)减量化显著:污泥采用气化工艺处理后,可一次性减量60%以上甚至达到90%减量。

3)无害化彻底:原生污泥经过高温气化处理,即可完成100%杀灭各种有害菌,完全去除臭味。有机物残渣和无机物经高温燃烧后成为了熔渣,微量的重金属由离子态变化为固相状态。

4)无二次污染:不产生二噁英有害气体,由于是在贫氧状态下进行热解气化,有效地避开了产生二噁英的条件。

5)运行费用低:污泥热解气化不需要外界辅助能源;自动化运行和管理可节约大量人力成本。

6)产生大量可燃气体:一吨含水率小于30%的污泥平均可气化生成1600Nm3左右的可燃气体。可以节约大量的煤炭、石油、天然气等一次能源,其节约的一次能源当量碳排放可以在国际市场上进行碳汇交易,获得可观的收益。