申请日2010.02.09

公开(公告)日2010.12.01

IPC分类号C02F1/04; C01C1/12; C02F1/20

摘要

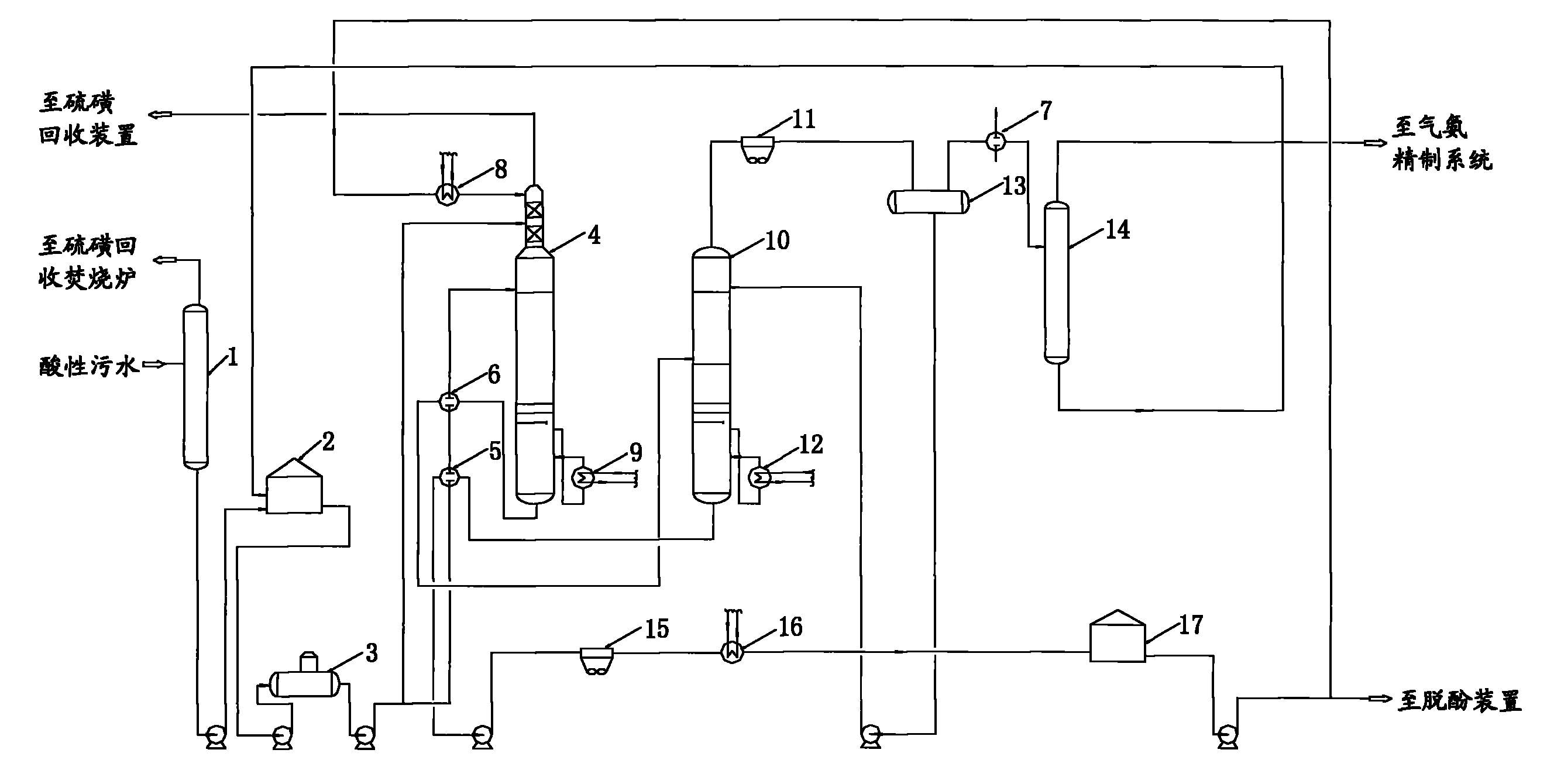

本发明公开了双塔汽提处理煤化工装置污水的方法。所述方法包括:酸性污水经脱油气、除油后进入第一汽提塔(4),自第一汽提塔塔顶分离出酸性气体,塔底的脱硫水进入第二汽提塔(10),自第二汽提塔塔底排出净化水;自第二汽提塔塔顶分离出的气体冷却后经气液分离,分离出的气体经冷却、分凝,所得分凝液返回污水储罐(2),所得分凝气进入气氨精制系统。本发明通过采用双塔汽提工艺,减少了硫化物和氮化物的排放,减轻了空气污染,同时对硫和氨进行回收。

摘要附图

权利要求书

1.一种双塔汽提处理煤化工装置酸性污水的方法,其特征在于,所述方法包括如下步骤:

a)除油:酸性污水进入污水脱气罐(1)脱除油气,再泵送至污水储罐(2)中静置除油,然后泵送至除油器(3)中除去微小油滴;

b)脱硫:除油器(3)中的酸性污水经泵抽出,其中所述酸性污水的5-50wt%作为冷进料泵入第一汽提塔(4)上部的第二段填料上方,其余的酸性污水经换热后泵入第一汽提塔(4)下部的第15-25块塔板,优选第17-22块塔板,塔顶排出酸性气体,塔底脱硫水分成两部分排出;

c)脱氨:自第一汽提塔塔底排出的一部分脱硫水经换热后进入第二汽提塔(10)的第12-16块塔板,优选第13-15块塔板,塔底排出净化水,塔顶排出的气体冷却后经气液分离,分离出的气体经冷却、分凝,所得分凝液返回污水储罐(2),所得分凝气进入气氨精制系统。

2.根据权利要求1所述的方法,其特征在于,所述第一汽提塔分为上部填料段和下部塔板段,下部塔板段的理论塔板数为15-25,优选为17-22,上部填料是散堆填料或规整填料,优选规整填料,上部填料段和下部塔板段的塔径之比为0.1-1∶1;所述第二汽提塔的理论塔板数为15-19,优选为16-18。

3.根据权利要求1所述的方法,其特征在于,步骤b)中其余的酸性污水经污水-净化水换热器(5)换热至100-125℃,优选110-120℃,再经污水-脱硫水换热器(6)换热至125-145℃,优选133-140℃。

4.根据权利要求1所述的方法,其特征在于,步骤c)中自第一汽提塔塔底排出的一部分脱硫水经污水-脱硫水换热器(6)换热至135-155℃,优选140-145℃。

5.根据权利要求1所述的方法,其特征在于,从第一汽提塔塔底排出的另一部分脱硫水经重沸器(9)加热至155-170℃,优选160-165℃,然后返回第一汽提塔塔底。

6.根据权利要求1所述的方法,其特征在于,第二汽提塔塔底的净化水分两部分排出,其中一部分净化水经污水-净化水换热器(5)换热至80-105℃,优选95-100℃,再经净化水空冷器(15)和净化水冷却器(16)冷却至30-50℃,优选35-45℃,然后送至净化水储罐(17);从第二汽提塔塔底排出的另一部分净化水经重沸器(12)加热至140-150℃,优选142-146℃,然后返回第二汽提塔塔底。

7.根据权利要求6所述的方法,其特征在于,净化水储罐(17)中的净化水经泵抽出,其中60-90wt%的净化水作为产品送往脱酚装置,其余的净化水送往净化水冷却器(8)并冷却至25-45℃,优选30-40℃,然后进入第一汽提塔(5)的顶部以控制塔顶温度为35-65℃,优选45-55℃。

8.根据权利要求1所述的方法,其特征在于,步骤c)中自第二汽提塔塔顶排出的气体经空冷器(11)冷却至70-90℃,优选75-85℃,进入回流罐(13)中气液分离;自回流罐分离出的液体作为回流返回第二汽提塔塔顶,分离出的气体经富氨气冷却器(7)冷却至30-50℃,优选35-45℃,进入分凝器(14)中分凝。

说明书

一种双塔汽提处理煤化工装置污水的方法

技术领域

本发明涉及煤化工领域的污水处理技术,特别涉及双塔汽提的方法处理大型煤化工装置的含硫、含氨污水的方法,尤其处理煤液化装置高浓度污水的方法。

背景技术

煤化工装置特别是煤制油、煤液化、煤气化、煤制氢、煤制天然气等工业过程往往会产生含有较多硫化氢和氨的酸性污水,这些污水的组成比石油炼制、石油化工等工业过程的污水成分更复杂,更难处理。如不及时处理将会严重地污染环境,并使可有效利用的资源流失。目前含硫化氢和氨的酸性污水的处理方法主要适用于石油炼制、石油化工等工业过程,主要包括带侧线的单塔汽提工艺和双塔汽提工艺,如美国专利US 3335071和US 3404072公开的是双塔汽提方法处理酸性污水,但并没有涉及煤化工装置的酸性污水处理。美国专利US 3518167和中国专利90107237各自提出了单塔侧线抽出处理炼油装置、石油化工装置酸性污水的方法,其中专利90107273披露的方法处理污水的最高浓度为56000ppm,但是没有提及处理煤化工装置的污水。中国专利98114143.5公开了一种带侧线抽出的单塔汽提处理炼油厂酸性污水的方法,原料污水经汽提分离,可以达到很好的处理效果,但该工艺可处理硫化氢和氨的总浓度为50000ppm,但只能处理炼油厂废水,而对煤化工的废水是否可处理并没有提及。中国专利200710053952.X、90107237、98114143.5和97115113.X提及的酸性污水处理方法,尽管能耗较低,处理污水的效果好,但都仅适用于炼油厂酸性污水的处理。中国专利200610036072.7公开了一种单塔加压汽提处理煤气化废水的方法及其装置,除氨和CO2的效果虽然很好,但没有涉及含硫污水的处理,同时该专利仅处理煤气化过程的废水,并没有提及处理其它煤化工方面的废水。由于煤化工装置酸性废水成份复杂,特别是酚含量较多,最高达10000ppm,硫化氢和氨的总浓度变化大,范围在30000ppm到90000ppm之间。现有技术中对石油炼制、石油化工装置的含硫和含氨废水的处理浓度都比较低。

发明内容

本发明的目的在于提供一种双塔汽提污水的方法,可克服现有技术对煤化工装置酸性污水处理效果不理想的缺陷。本发明能处理硫化氢和氨的总浓度达90000ppm的酸性污水,使净化水可满足硫化氢浓度不大于15ppm和氨浓度不大于25ppm的要求。本发明同样可应用于处理硫化氢和氨的总浓度小于30000ppm的煤化工酸性废水,满足上述的净化和回收指标。

本发明的双塔处理煤化工装置酸性污水的方法,包括如下步骤:

a)除油:酸性污水进入污水脱气罐(1)脱除油气,再泵送至污水储罐(2)中静置除油,然后泵送至除油器(3)中除去微小油滴;

b)脱硫:除油器(3)中的酸性污水经泵抽出,其中所述酸性污水的5-50wt%作为冷进料泵入第一汽提塔(4)上部的第二段填料上方,其余的酸性污水经换热后泵入第一汽提塔(4)下部的第15-25块塔板,优选第17-22块塔板,塔顶排出酸性气体,塔底脱硫水分成两部分排出;

c)脱氨:自第一汽提塔塔底排出的一部分脱硫水经换热后进入第二汽提塔(10)的第12-16块塔板,优选第13-15块塔板,塔底排出净化水,塔顶排出的气体冷却后经气液分离,分离出的气体经冷却、分凝,所得分凝液返回污水储罐(2),所得分凝气进入气氨精制系统。

根据本发明方法,其中所述第一汽提塔分为上部填料段和下部塔板段,所述塔板段的理论塔板数为15-25,优选为17-22,上部填料可以是散堆填料或规整填料,优选规整填料,所述填料段和塔板段的塔径之比为0.1-1∶1;所述第二汽提塔的理论塔板数为15-19,优选为16-18。

根据本发明方法,其中步骤a)中脱除的油气送至硫磺回收焚烧炉。

根据本发明方法,其中步骤b)进一步包括:将其余的酸性污水与污水-净化水换热器5换热至100-125℃,优选为110-120℃,再与污水-脱硫水换热器6换热至125-145℃,优选为133-140℃,进入第一汽提塔的下部塔板段。

根据本发明方法,酸性污水在第一汽提塔4内自上而下流动,在重沸器9提供的汽提作用下,自所述第一汽提塔的塔顶排出酸性气体,压送至硫磺回收装置,塔底的脱硫水分两部分排出。

根据本发明方法,从第一汽提塔塔底排出的一部分脱硫水与污水-脱硫水换热器6换热至135-155℃,优选140-145℃,再进入第二汽提塔;从第一汽提塔塔底排出的另一部分脱硫水经重沸器9加热至155-170℃,优选160-165℃,再返回第一汽提塔塔底。第一汽提塔的操作压力为0.3-0.7MPa,优选0.5-0.6MPa。

根据本发明方法,脱硫水在第二汽提塔10内自上而下流动,在重沸器12提供的汽提作用下,自所述第二汽提塔的塔顶分离出气体,塔底的净化水分两部分排出。

根据本发明方法,从第二汽提塔塔底排出的一部分净化水经污水-净化水换热器5换热至80-105℃,再经净化水空冷器15和净化水冷却器16冷却至30-50℃,优选35-45℃,然后送至净化水储罐17;从第二汽提塔塔底排出的另一部分净化水经重沸器12加热至140-150℃,优选142-146℃,再返回第二汽提塔塔底。第二汽提塔的操作压力为0.15-0.3MPa,优选0.2-0.25MPa。

根据本发明方法,其中步骤c)进一步包括:将所述净化水储罐17中的净化水用泵抽出,其中60-90wt%的净化水作为产品送往脱酚装置,其余的净化水经净化水冷却器8冷却至25-45℃,优选30-40℃,然后进入第一汽提塔塔顶,控制塔顶温度为35-65℃,优选为45-55℃。

根据本发明方法,其中第二汽提塔塔顶排出的气体经空冷器11冷却至70-90℃,优选75-85℃,进入回流罐13中进行气液分离;自回流罐分离出的液体作为回流返回第二汽提塔塔顶,分离出的气体经富氨气冷却器7冷却至30-50℃,优选35-45℃,进入分凝器14中分凝,所得分凝气送往气氨精制系统进行气氨精制,所得分凝液返回污水储罐2。

根据本发明方法,气氨精制包括:分凝气在氨精制罐、氨结晶器中分别经氨水洗涤法和结晶法脱除硫化氢得到体积浓度大于97%的粗氨气,满足后续气氨精制装置的浓度要求,然后经气氨精制器(粗)、气氨精制器(精)进一步脱除硫化氢后进入氨吸收塔。

与现有技术相比,本发明能够克服现有技术对煤化工装置酸性污水处理效果不理想的缺陷,具有如下优点:

(1)采用本发明方法处理煤化工装置高浓度含硫和氨的酸性废水,可以对煤制油装置的废水集中处理,避免了单独处理,降低了处理费用。

(2)采用本发明方法处理煤化工装置高浓度含硫和氨的酸性废水,操作弹性大,可处理硫化氢和氨的最高总浓度达90000ppm的酸性废水。

(3)采用本发明处理煤化工装置高浓度含硫和氨的酸性废水,处理效果好,第二汽提塔塔底排出的净化水中硫化氢浓度不大于15ppm,氨浓度不大于25ppm。第一汽提塔塔顶硫化氢的回收率可达99.9%,第二汽提塔塔顶的氨经分凝得到分凝气,分凝气在氨精制罐、氨结晶器分别经氨水洗涤法和结晶法脱除硫化氢得到体积浓度大于97%的粗氨气。

(4)采用本发明方法处理煤化工装置高浓度含硫和氨的酸性废水,减少了硫化物和氮化物的排放,减轻了空气污染,同时对硫和氨进行回收,具有显著的经济效益。