申请日2014.06.27

公开(公告)日2016.02.10

IPC分类号C02F11/14; C02F11/12

摘要

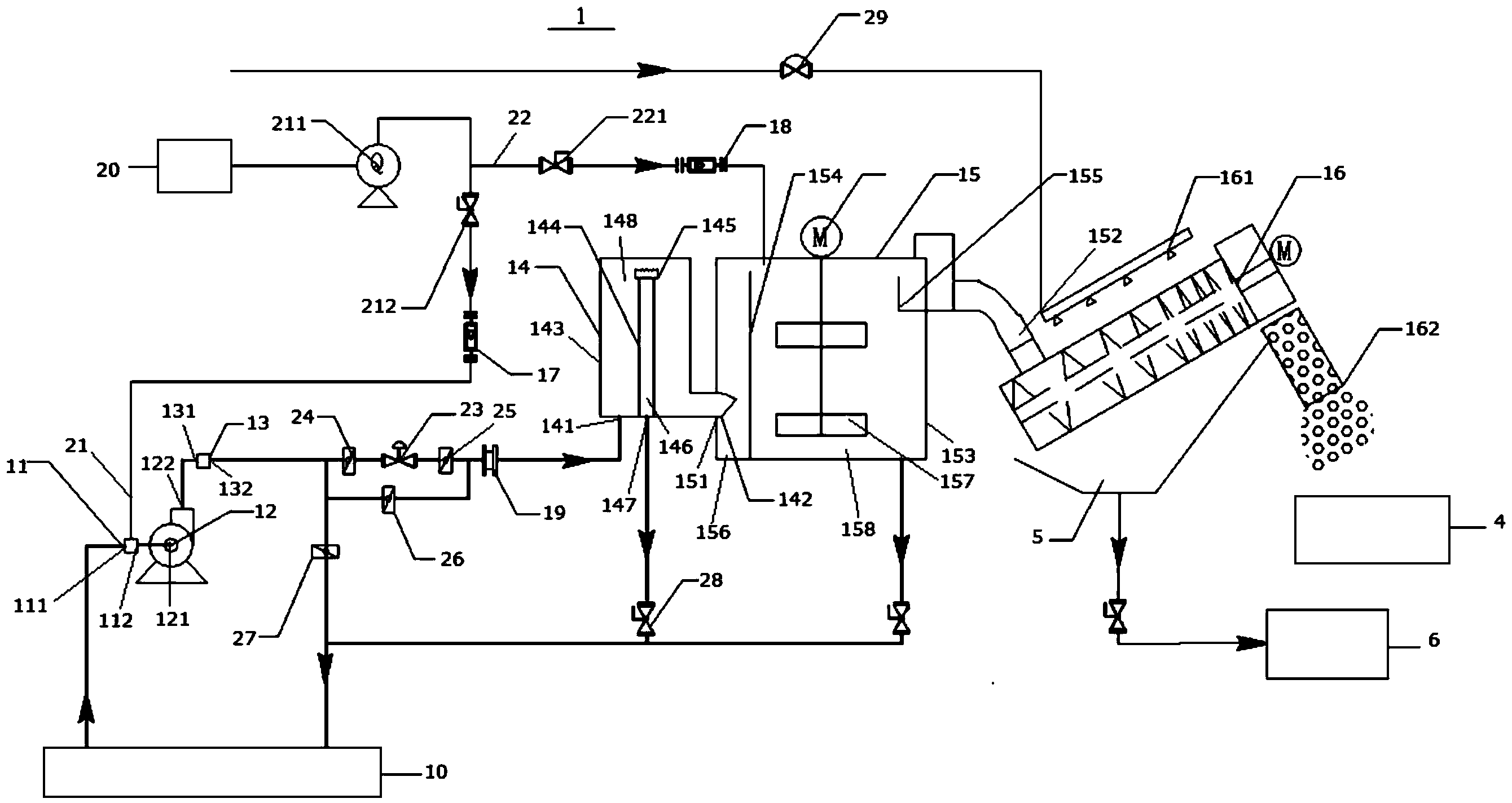

本发明公开了一种污泥连续脱水装置,其包括:预混合器,其通过第一投加管路与絮凝剂投加池连通,预混合器还与污泥悬浮池通过管路连通;污泥提升泵,其与预混合器的输出端之间通过管路连通;后混合器,其与污泥提升泵的输出端之间通过管路连通;溢流槽,其通过管路与后混合器的输出端连通,后混合器输出端与溢流槽输入端之间的管路上设有调节阀;混合槽,其与溢流槽的污泥输出端连接,其包括:混合槽本体;竖立于混合槽本体内的隔板,该隔板将混合槽本体内的空间分为第一空间和第二空间,搅拌机在第二空间内,混合槽的输入端与第一空间连通,混合槽的输出端与第二空间连通;旋压式脱水机其设于混合槽的输出端处,旋压式脱水机的上方设有喷淋装置。

摘要附图

权利要求书

1.一种污泥连续脱水装置,其特征在于,包括:

预混合器,其输入端通过第一投加管路与絮凝剂投加池连通,第一投加管路上设有絮凝剂投加泵和一级投加阀,预混合器的输入端还与污泥悬浮池通过管路连通;

污泥提升泵,其输入端与预混合器的输出端之间通过管路连通;

后混合器,其输入端与污泥提升泵的输出端之间通过管路连通;

溢流槽,其输入端通过管路与后混合器的输出端连通,所述后混合器输出端与溢流槽输入端之间的管路上设有调节阀;

混合槽,其输入端与溢流槽的污泥输出端连接,所述混合槽包括:混合槽本体;竖立于混合槽本体内的隔板,该隔板将混合槽本体内的空间分隔为第一空间和第二空间,搅拌机设于所述第二空间内,混合槽的输入端与所述第一空间连通,混合槽的输出端与所述第二空间连通;

旋压式脱水机,其设于混合槽的输出端处,所述旋压式脱水机的上方设有喷淋装置;此外

所述絮凝剂投加泵和混合槽本体的第二空间之间还连接有第二投加管路,所述第二投加管路上设有二级投加阀;

所述溢流槽内液面的高度高于混合槽内隔板的上沿高度。

2.如权利要求1所述的污泥连续脱水装置,其特征在于,所述第一投加管路和/或第二投加管路设有流量计。

3.如权利要求1所述的污泥连续脱水装置,其特征在于,所述调节阀的上游和下游还分别设有上游检修阀和下游检修阀,所述下游检修阀和溢流槽的输入端之间的管路上还连接有支路管路,该支路管路连接至污泥悬浮池,该支路管路上设有旁通阀和回流阀,该回流阀与上游检修阀之间也连接有管路。

4.如权利要求1所述的污泥连续脱水装置,其特征在于,所述后混合器的输出端与溢流槽的输入端之间的管路上设有总管流量计。

5.如权利要求1所述的污泥连续脱水装置,其特征在于,所述溢流槽包括:

溢流槽本体;

溢流管,其设于所述溢流槽本体内,以将溢流槽本体内的空间分别溢流管内部空间和溢流管外部空间两个部分,所述溢流管内部空间与溢流槽的溢流液排出口连通;

调整帽,其连接于溢流管的顶端,并设置为可沿溢流管的轴向方向移动,以调整溢流管的上沿的高度。

6.如权利要求1所述的污泥连续脱水装置,其特征在于,所述溢流槽的溢流液排出口通过管路连接至污泥悬浮池,该管路上设有溢流阀。

7.如权利要求1所述的污泥连续脱水装置,其特征在于,所述混合槽内靠近混合槽输出端处设有一挡板,该挡板的上沿高度大于等于混合槽内隔板的上沿高度,该挡板的上沿高度低于溢流槽内液面的高度。

8.如权利要求1所述的污泥连续脱水装置,其特征在于,所述混合槽的输出端设置为:输出污泥的角度为斜向下45°。

9.采用如权利要求1-8中任意一项所述的污泥连续脱水装置进行的污泥连续脱水方法,其特征在于:将聚丙烯酰胺投加到絮凝剂投加池中,聚丙烯酰胺的投加量为≤3kg/吨进料污泥。

10.如权利要求9所述的污泥连续脱水方法,其特征在于:通过一级投加阀和二级投加阀投加的絮凝剂的重量比例为1:1。

11.如权利要求9所述的污泥连续脱水方法,其特征在于:采用所述调节阀将污泥提升泵处理后输出的污泥流量调节至与旋压式脱水机的单位时间处理量相等。

12.如权利要求9所述的污泥连续脱水方法,其特征在于:将所述搅拌机的转速控制为20-50r/min。

说明书

一种污泥连续脱水装置和方法

技术领域

本发明涉及一种脱水装置和方法,尤其涉及一种污泥脱水装置和方法。

背景技术

通常冷轧薄板厂的废水站主要接收来自于酸洗、冷轧及涂镀机组的工业废水。在废水处理过程中所产生的污泥会进入污泥悬浮池进行曝气混合,并投加絮凝剂进行调制,通过污泥提升泵输送至污泥浓缩池。污泥浓缩池采用重力浓缩方法,将上部清水溢流至二次废水处理系统,将底部污泥初步浓缩到含水率为89%~98%的固液混合体,由污泥输送泵输送至板框压滤机进行污泥脱水处理,脱水后的泥饼含水率约为75%,其进入污泥斗后定期外运,而滤液则被送入二次废水处理系统进行再处理。

上述废水处理工艺中,污泥浓缩和污泥脱水都是废水处理的关键步骤,但是,现有这两个步骤却又存在一定的缺陷而制约了废水处理的发展。

污泥浓缩的主要目的和意义在于减少污泥的体积,降低后续构筑物或处理单元的压力。目前,污泥浓缩的方法通常有三种:重力浓缩,气浮浓缩和机械浓缩。重力浓缩法维修管理及动力成本低,但占地面积大,卫生条件差,浓缩效果不高,特别是对于低浓度活性污泥的浓缩,不能有效地去除污泥中的水分。同时,由于污泥在重力浓缩池停留时间长,浓缩池中会形成厌氧环境,对废水处理效果会产生不利影响;例如,富磷污泥在浓缩过程中处于厌氧环境下会发生严重的释磷现象,使得整个系统的除磷效果变差。根据气泡形成的方式,气浮浓缩可以分为:压力溶气气浮、生物溶气气浮、涡凹气浮、真空气浮、化学气浮、电解气浮等,气浮浓缩涉及的装置多,维护管理复杂,运行费用高,污泥停留时间长且对于污泥种类有着特殊要求。机械浓缩包括带式浓缩、转鼓浓缩以及离心浓缩等,其中,带式或转鼓浓缩处理量较小,难以应用于大型污泥的处理,并且冲洗水量大,无形中增加了废水量;而离心浓缩的污泥回收率低,能源消耗量大,设备构造复杂,难以满足生产的需求。

重力浓缩法是污泥浓缩池通常采用的方法,即沉淀工艺,采用该工艺所获得的污泥浓缩效果与污泥比重,污泥沉淀时间和浓缩池进水出水流量之间的匹配有着密不可分的关系。然而,在实际操作中,这些工艺参数几乎都是无法调节的,造成污泥浓缩效果不稳定,影响后续污泥脱水。

污泥脱水主要采用带式压滤机,板框压滤机和离心脱水机。带式压滤脱水机是依靠滤带本身的张力形成对污泥层的压榨,并通过剪切力把污泥层中的毛细水挤压出来的过程,期间需要不断用高压水冲刷滤带,这无形中增加了废水处理过程中用水量。同时,由于带式压滤脱水机在工作时为敞开式的,因此,采用带式压滤脱水机的工作区域环境较差。板框式压滤机通过板框的挤压,使得污泥内的水通过滤布排出以达到脱水目的,但是,板框式压滤机的整个系统较为复杂,占地面积达大,设备故障率高,且处理量小,工作压力低,滤板易损坏,滤布消耗大,不能实现连续运行。与此同时,板框式压滤机的板框很难做到无人值守,滤布常常需要人工清理,操作环境差。离心脱水机依靠在高速旋转产生的离心力作用脱水,设备维护费用高,噪音大,能耗高,处理能力低且受污泥负荷的波动影响较大。

此外,由于板框压滤机的废水处理量低且不能实现连续运行,因而,大量污泥会积聚在悬浮池和浓缩池中,部分污泥溢出浓缩池在二次废水处理系统中循环,导致系统排泥不畅,排水的COD含量逐渐上升,影响废水处理的效果。

发明内容

本发明的目的在于提供一种污泥连续脱水装置,该污泥连续脱水装置的废水处理量大,废水处理效果好且污泥停留时间短,可以实现连续运行。同时,污泥连续脱水装置的结构紧凑,占地面积小,运行和维修成本低且用水量少。

为了实现上述目的,本发明提出了一种污泥连续脱水装置,其包括:

预混合器,其输入端通过第一投加管路与絮凝剂投加池连通,第一投加管路上设有絮凝剂投加泵和一级投加阀,预混合器的输入端还与污泥悬浮池通过管路连通;

污泥提升泵,其输入端与预混合器的输出端之间通过管路连通;

后混合器,其输入端与污泥提升泵的输出端之间通过管路连通;

溢流槽,其输入端通过管路与后混合器的输出端连通,后混合器输出端与溢流槽输入端之间的管路上设有调节阀;

混合槽,其输入端与溢流槽的污泥输出端连接,混合槽包括:混合槽本体;竖立于混合槽本体内的隔板,该隔板将混合槽本体内的空间分隔为第一空间和第二空间,搅拌机设于第二空间内,混合槽的输入端与第一空间连通,混合槽的输出端与第二空间连通;

旋压式脱水机,其设于混合槽的输出端处,旋压式脱水机的上方设有喷淋装置;

此外,絮凝剂投加泵和混合槽本体的第二空间之间还连接有第二投加管路,第二投加管路上设有二级投加阀;溢流槽内液面的高度高于混合槽内隔板的上沿高度。

本发明的技术方案中采用了旋压式脱水机,较之于现有的板框压滤机,旋压式脱水机设备运行稳定,可以连续运行处理废水,由此,采用了旋压式脱水机的污泥连续脱水装置的废水处理量大且运行维护成本低。同时,由于旋压式脱水机的结构紧凑,体积小,能够突破废水处理站场地的限制而广泛应用。

旋压式脱水机对于污泥的含水率和流量都具有较高的要求,一般要求输入的污泥含水率为95-98%,流量恒定无波动。在现有技术中,污泥与絮凝剂在悬浮池混合后,再进入浓缩池进行絮凝沉降,用以降低底部污泥的含水率。不过,浓缩池底部污泥含水率波动较大,通常在89%-98%的范围之间,难以满足旋压式脱水机的工艺需求。此外,如果在浓缩池底部直接取泥,则会影响污泥脱水效果。

为了获得较为稳定的低污泥含水率和较好的分离效果,在不设置浓缩池的情况下,本发明的技术方案通过设置预混合器,污泥提升泵,后混合器,溢流槽、混合槽和旋压式脱水机以及各设备之间的连接管路和管路上设置的阀和泵来实现两点投放+多级混合+两次调节+旋压脱水的污泥连续脱水工艺。

在本发明的污泥连续脱水装置中,预混合器可以采用公开号为CN202778297U的专利中公开的预混合装置,其包括一个管状的外壳,沿液体的流动方向,该外壳的内壁具有依次衔接的第一直段、锥形段和第二直段,第二直段的直径小于第一直段的直径,在第一直段上具有一个环形的凹槽,在外壳上还开设有一个药剂注入口,该药剂注入口与凹槽导通;一个管状的内套设于外壳内;内套具有第一段和第二段,第一段的外径大于第二段的外径,且第一段与外壳紧密固定连接,第二段与凹槽形成一个药剂缓冲区,内套的第二段还与外壳的第一直段形成一个环形间隙,该环形间隙与所述药剂缓冲区衔接并导通。

在本发明的污泥连续脱水装置中,后混合器可以采用公开号为 CN202778296U的专利公开的后混合装置,其包括一个前盖,其具有一个腔体,前盖的前端开设有一个上游喷嘴,该上游喷嘴与前盖的腔体连通;一个中空的碰撞块,其具有一个连接端和一个锥形端,连接端与前盖的后端连接,以使锥形端全部设于前盖的腔体内,锥形端开设有一下游喷嘴,下游喷嘴和上游喷嘴同轴或基本同轴设置;后混合装置的结构以上游喷嘴或下游喷嘴的轴心轴对称布置。

絮凝剂通过絮凝剂投加泵、第一投加管路和设置于第一投加管路上的一级投加阀被添加至预混合器中以完成第一点投放,这样,来自于污泥悬浮池的污泥和来自于絮凝剂投加池的絮凝剂可以在预混合器内进行一级混合。在一级混合中,絮凝剂先进入预混合器的药剂缓冲区中,然后通过环形间隙进入混合区,最后与进入预混合器中的污泥发生回流混合。在预混合器中,环形间隙的环形特性使得絮凝剂与污泥更为均匀地接触,絮凝剂与污泥混合后,在边界层的剪切作用下发生能量、质量的交换,产生卷吸回流,最终,絮凝剂和污泥混合接近均匀,流速趋于一致,显现出完全管流的流动特性,从而形成大尺度的涡旋微团。一级混合的主要作用是利用水利将絮凝剂快速的扩散到所投加的水流中,并与污泥发生混合。

本发明的技术方案中的预混合器采用了射流原理。由于管道内的空间是有限的,装置的射流属于有限空间射流。

混合后的絮凝剂和污泥通过污泥提升泵对混合流体的搅拌作用来实现二级混合,使得刚加入的絮凝剂先形成大尺度的涡旋团,在拉伸力和剪切力的作用下,大涡旋团分裂成尺度较小的涡旋团,能量从大涡旋团传递到小涡旋团,令二级混合具有了返混性质。二级混合是一种高强度的机械搅拌过程。

由污泥提升泵输出的混合流体进入到后混合器以实现三级混合。该后混合器利用了流体自激振荡原理,让经过高强度搅拌的混合流体在自激振荡区与碰撞块碰撞,产生剧烈的涡流。在很强的剪切力作用下,流体的微细部分被进一步地分割而进行混合,提高混合效率。同时,由于在后混合器中的流体的流动遇到了阻碍,从而稳定了流体的均匀流态。三级混合是一种静态混合。

经过上述一级、二级和三级混合后,絮凝剂和污泥中的大量悬浮物混合均匀,完成了第一次混合絮凝反应,在混合流体中产生了大量的絮粒,以使得本发明的技术方案无需设置进行絮凝沉降的浓缩池,即可为后序的工艺步骤创造良好的脱水条件。

另外,絮凝剂还通过絮凝剂投加泵、第二投加管路和设置于第二投加管路上的二级投加阀被添加至混合槽本体的第二空间中以完成第二点投放,这样,来自于溢流槽的混合流体和来自于絮凝剂投加池的絮凝剂可以在混合槽内进行动态混合。动态混合主要采用搅拌设备,在搅拌过程是通过桨叶的旋转向搅拌槽内输入机械能,从而使流体获得适宜的流场形态,并在流场内进行动能、热量和质量的传递或者进行化学反应的过程。在搅拌过程中,水流的特点在于其具有返混的性质。经过三级混合后的混合流体进入混合槽后,由于在混合槽的第二空间内添加了絮凝剂,在搅拌机匀速搅拌下混合流体完成了第二次混合絮凝反应,此时,絮粒再次与其它颗粒吸附接触后形成污泥絮体,该污泥絮体可以满足旋压式脱水机对于污泥含水量的要求。

本发明的技术方案通过设置调节阀,将流量调节至旋压式脱水机相同的处理量,以实现污泥连续脱水装置的一次调节。此外,还通过设置溢流槽,将混合流体从压力流体变为恒定的自流体以保证流体的稳定性,从而实现了污泥连续脱水装置的二次调节。为此,设置了调节阀+溢流槽而实现了二次调节后的混合流体具有稳定的流量和常压,能够满足旋压式脱水机对于污泥流量的要求。

另外,通过一级投加阀和二级投加阀可以分别控制向预混合器和混合槽的第二空间中添加的絮凝剂的量。

此外,由于混合槽内设置的隔板将混合槽本体内的空间分隔为第一空间和第二空间,混合流体先进入至第一空间内后,再溢流至第二空间进行搅拌混合,因此,隔板具有稳定水体的作用。

需要说明的是,溢流槽内液面的高度必须高于混合槽内隔板的上沿高度,否则将影响混合槽的出水。

进一步地,在本发明所述的污泥连续脱水装置中,上述第一投加管路和/ 或第二投加管路设有流量计,以方便操作人员随时根据废水处理量来调整絮凝剂的投放量。

更进一步地,在本发明所述的污泥连续脱水装置中,上述调节阀的上游和下游还分别设有上游检修阀和下游检修阀,上述下游检修阀和溢流槽的输入端之间的管路上还连接有支路管路,该支路管路连接至污泥悬浮池,该支路管路上设有旁通阀和回流阀,该回流阀与上游检修阀之间也连接有管路。

在调节阀的上游管路和下游管路上分别安装有两个检修阀,旁通阀设于下游检修阀和溢流槽的输入端之间管路的支路管路上,回流阀则设于其与上游检修阀之间的管路上。检修阀在打开后可以方便调节阀的检修。旁通阀在打开后便直通后道工序,无需经过一次调节。回流阀在打开后污泥便可回流至污泥悬浮池。以上这些阀门的作用是在异常情况下,通过人为调节流量来确保污泥连续脱水装置的连续运行,从而减少污泥提升泵的反复启停。

进一步地,在本发明所述的污泥连续脱水装置中,上述后混合器的输出端与溢流槽的输入端之间的管路上设有总管流量计。

由于通过调节阀调整后的混合流体的流量需要与旋压式脱水机的处理量一致或基本一致,因此,需要在后混合器的输出端与溢流槽的输入端之间的管路上设置总管流量计,以利于操作人员及时调整混合流体的流量。

更进一步地,在本发明所述的污泥连续脱水装置中,上述溢流槽包括:

溢流槽本体;

溢流管,其设于溢流槽本体内,以将溢流槽本体内的空间分别溢流管内部空间和溢流管外部空间两个部分,该溢流管内部空间与溢流槽的溢流液排出口连通;

调整帽,其连接于溢流管的顶端,并设置为可沿溢流管的轴向方向移动,以调整溢流管的上沿的高度。

混合流体进入溢流槽后,混合流体中的小部分通过调整帽和溢流管被排出,混合流体中的大部分通过污泥输出端进入混合槽的第一空间内,在该过程中混合流体从压力流体变为恒定的自流体,这样,就保证了流体的稳定。通过调整帽沿着溢流管的轴向运动,可以调整溢流槽的液面高度及相应的溢流量。但在调整过程中,溢流槽内的液面高度始终保持高于混合槽内隔板的上沿高度,以避免混合槽的出水困难。

进一步地,在本发明所述的污泥连续脱水装置中,上述溢流槽的溢流液排出口通过管路连接至污泥悬浮池,该管路上设有溢流阀。

将溢流液通过管路回流至污泥悬浮池内,使其返回至污泥悬浮池内开始下一次的污泥脱水处理。

进一步地,在本发明所述的污泥连续脱水装置中,上述混合槽内靠近混合槽输出端处设有一挡板,该挡板的上沿高度大于等于混合槽内隔板的上沿高度,该挡板的上沿高度低于溢流槽内液面的高度。

更进一步地,在本发明所述的污泥连续脱水装置中,上述混合槽的输出端设置为:输出污泥的角度为斜向下45°,以便于污泥被输送至旋压式脱水机处。

相应地,本发明还提出了一种采用上文所述的污泥连续脱水装置进行的污泥连续脱水方法,通过该方法可以实现连续性污泥脱水,污泥停留时间短且用水量少。经过脱水后的污泥含水率低,具有良好的污泥脱水效果。

为此,本发明提供的污泥连续脱水方法包括:将聚丙烯酰胺投加到絮凝剂投加池中,聚丙烯酰胺的投加量为≤3kg/吨进料污泥。

在本发明的技术方案中,絮凝剂采用聚丙烯酰胺(PAM)。聚丙烯酰胺 (PAM)具有静电中和及吸附架桥的功能,其可改变污泥的性质,有利于污泥的聚合,使沉淀后的污泥密实度高,以达到降低污泥含水率的效果。PAM 通过与水搅拌稀释后形成高粘度液体并分别投加至预混合器和混合槽本体的第二空间中。

另外,由于气动隔膜泵可以高效、可靠地输送具有化学和/或机械侵蚀性且浓度各异的浆料或膏状物的高粘度流体,在本发明的技术方案中絮凝剂可以通过气动隔膜泵来进行投放。

进一步地,在本发明所述的污泥连续脱水方法中,通过一级投加阀和二级投加阀投加的絮凝剂的重量比例为1:1,保证第一点投放的絮凝剂的量与第二点投放的絮凝剂的量相同。

进一步地,在本发明所述的污泥连续脱水方法中,采用上述调节阀将污泥提升泵处理后输出的污泥流量调节至与旋压式脱水机的单位时间处理量相等,以保证污泥连续脱水的连续性和稳定性。

更进一步地,在本发明所述的污泥连续脱水方法中,将上述搅拌机的转速控制为20-50r/min。

污泥在混合槽内的混合反应主要由搅拌机来完成。当搅拌机的搅拌强度过低时,容易造成混合反应不均,当搅拌机的搅拌强度过高时,则容易将絮体打碎,故而,将搅拌机转速设置为20~50r/min。

本发明所述的污泥连续脱水装置由于采用了上述技术方案,其具有较大的废水处理量,良好的废水处理效果并且污泥停留时间短。

另外,本发明所述的污泥连续脱水装置可以实现连续性的脱水运行。

此外,本发明所述的污泥连续脱水装置的结构紧凑,占地面积小,运行和维修成本低且用水量少。

经过本发明所述的污泥连续脱水方法处理后的污泥含水率低,污泥脱水效果好。

此外,本发明所述的污泥连续脱水方法能够实现连续性污泥脱水,污泥停留时间短且用水量少。