申请日2014.08.01

公开(公告)日2014.11.05

IPC分类号C02F103/10; C02F9/02

摘要

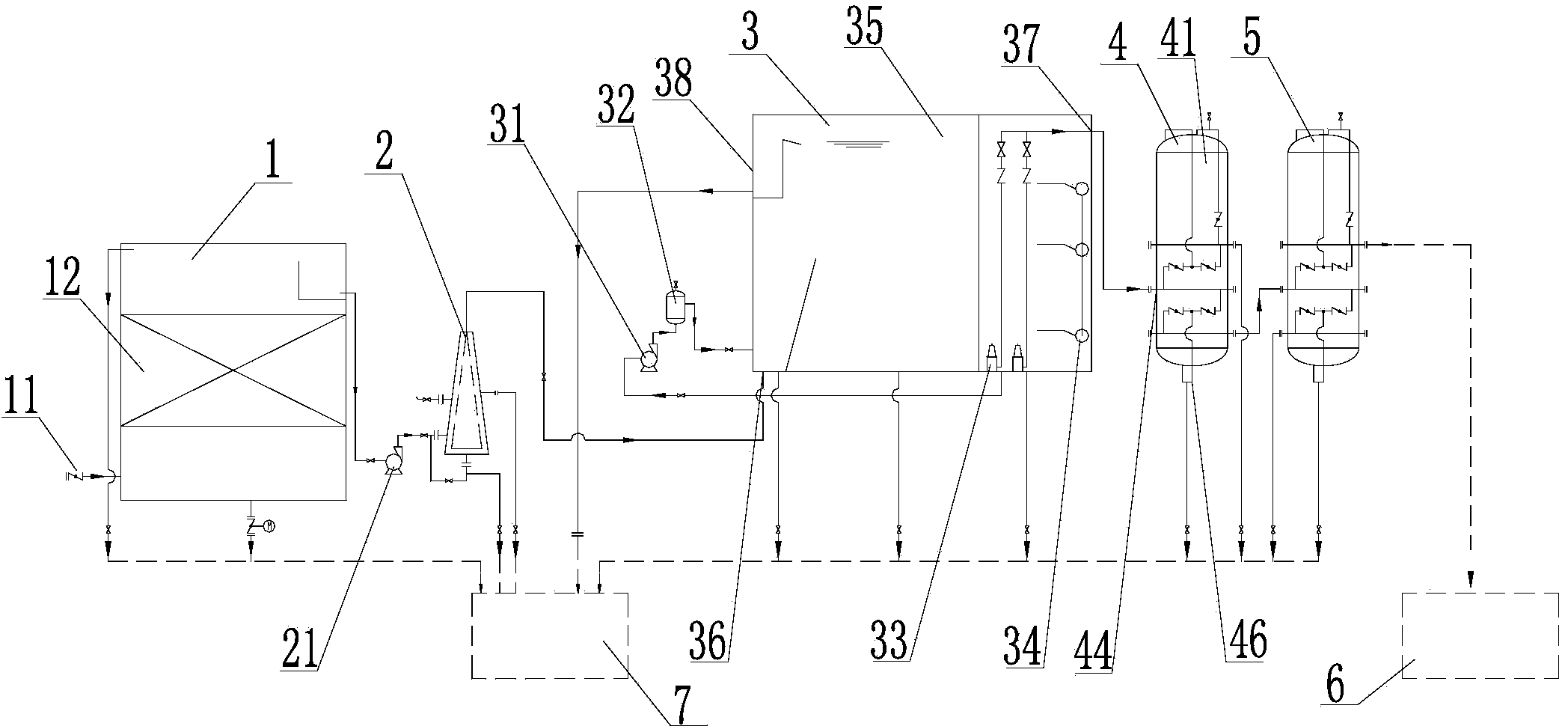

一种高效油田回注水处理系统及其方法。提供了一种生产成本低,分离效果好、效率高的高效油田回注水处理系统及其方法。包括与进水阀连通的聚结器,所述聚结器依次连接旋流器、气浮机、粗滤罐和膜罐,所述聚结器具有进水口、出油口、出水口和小间距斜板,所述旋流器呈锥形,内部设有锥形螺旋状的旋流管和稳流罩,所述气浮机包括气浮机本体、气浮机进水口、气浮机出水口、气浮机出油口、溶气泵、压力罐、两组潜污泵和若干不同高度的浮球开关,所述粗滤罐包括粗滤罐本体、旋流推进式搅拌机、核桃壳滤料、粗滤罐进水口、粗滤罐出水口和粗滤罐出油口,所述膜罐内设有滤芯。本发明设计巧妙,过滤效果好,生产成本低。

权利要求书

1.一种高效油田回注水处理系统,其特征在于,包括与进水阀连通的聚结 器,所述聚结器依次连接旋流器、气浮机、粗滤罐和膜罐,其中所述聚结器、 旋流器、气浮机、粗滤罐和膜罐均连通污油池;

所述聚结器具有进水口、出油口、出水口和小间距斜板,所述进水口设于 所述小间距斜板的下方,所述出油口和所述出水口设于所述小间距斜板上方且 分别位于所述小间距斜板的两侧;

所述旋流器呈锥形,内部设有锥形螺旋状的旋流管和稳流罩,所述旋流管 呈直线型排布、包括进口、旋流腔、收缩腔、尾锥、尾管、底流口和溢流口, 所述稳流罩设于所述收缩腔和所述尾椎之间,所述稳流罩包括排油段和进水段, 所述排油段设于所述进水段内且所述排油段的端面与所述进水段的端面平齐, 所述排油段的中心设有稳流罩排油口,所述进水段设有切向进水口;

所述气浮机包括气浮机本体、气浮机进水口、气浮机出水口、气浮机出油 口、溶气泵、压力罐、两组潜污泵和若干不同高度的浮球开关,所述压力罐一 端连接靠近所述气浮机进水口一侧的所述气浮机本体上、另一端连接所述溶气 泵,所述溶气泵的另一端连接靠近所述气浮机出水口一侧的所述气浮机本体上, 所述潜污泵并联连接并连通所述粗滤罐;

所述粗滤罐包括粗滤罐本体、旋流推进式搅拌机、核桃壳滤料、粗滤罐进 水口、粗滤罐出水口和粗滤罐出油口,所述旋流推进式搅拌机设于所述粗滤罐 本体的上部,所述粗滤罐进水口的高度低于所述核桃壳滤料的高度;

所述膜罐内设有滤芯。

2.根据权利要求1所述的一种高效油田回注水处理系统,其特征在于,所 述小间距斜板包括框架和若干波浪状的过滤板,所述框架上设有若干插槽,所 述过滤板通过所述插槽斜向设于所述框架内。

3.根据权利要求2所述的一种高效油田回注水处理系统,其特征在于,所 述过滤板之间的间距为28mm-32mm。

4.根据权利要求1所述的一种高效油田回注水处理系统,其特征在于,所 述气浮机产生的气泡直径为20um-50um。

5.根据权利要求1所述的一种高效油田回注水处理系统,其特征在于,所 述滤芯为99.6%的高纯度的钛粉,经高温烧结制得。

6.一种根据权利要求1所述的高效油田回注水处理方法,其特征在于,处 理方法步骤如下:

1)、初级沉降、除杂:油田开采过程中产生的污水进入沉降池,去除污水 中体积大、重量重的杂质,实现初级沉降;

沉淀后的污水通过进水阀进入聚结器的小间距斜板后,污水中的部分油珠 上浮,经出油口进入污油池,固体悬浮物下沉,沉于聚结器底部,经过除杂后 的污水进入旋流器;

2)、油水分离:油水混合液通过旋流泵进入旋流器的进口后流入分离器, 形成螺旋流动;经收缩腔、尾锥两级收缩,使流体增速并在分离器的内部形成 一个稳定的离心力场;油水混合液中重相水在强大离心力作用下被抛向旋流器 内壁呈螺旋态从底流口排出,并流入污油池,轻相油则向分离器的中心聚结形 成油芯,从溢流口排出,实现油水分离;

3)、精细分离:经过步骤2处理后的污水中仍含有难以分离的油污,进入 气浮机,通过气浮机产生的气泡与油珠碰撞,结合气泡后的油珠上升速度增加; 同时气浮机内的潜污泵将污水中固体杂质撕裂、切断,使得污水进入粗滤池;

4)、核桃壳过滤:由粗滤罐进水口进入的污水在旋流推进式搅拌机作用下 在罐体内反洗,将污水中大于核桃壳滤料间隙的油珠和悬浮物被截留在核桃壳 滤料表层,小于核桃壳滤料间隙的油珠和悬浮物在通过核桃壳滤料层时,靠重 力作用沉淀在滤料表面;或在流线距滤料距离为颗粒半径时,在被滤料吸附; 粒经<1um的油珠迁移扩散到核桃壳滤料表面且被核桃壳滤料吸附;

5)、二级膜过滤:采用膜过滤技术做最后的处理工序,去除剩余油污;

6)、出水:将处理后符合排放标准的污水直接排放或进入清水池;完毕。

说明书

一种高效油田回注水处理系统及其方法

技术领域

本发明涉及污水处理领域,尤其涉及一种油田回注水处理系统及其方法。

背景技术

在开采油田的过程中会产生一种含油的污水,为提取污水内的石油及部分有效物质,需对该污水进行 处理,使得处理后的污水能循环使用,降低生产成本,避免浪费水资源。

目前污水常规处理方法为:一级沉降→二级沉降→缓冲罐→一级过滤→二级过滤→出水储罐,由于常 规一级沉降、二级斜板沉降等处理设备效率较低、停留时间长,因此相对投资成本、占地都很大。同时由 于设备流程长,处理设施多,造成操作维修不方便,运行费用高等缺点。

同时现有技术中通常采用自然沉降和斜管沉降的方法对污水预处理,其工作原理分别为:

一、自然沉降:沉降是固液分离或液液分离的过程,在重力作用下,依靠悬浮颗粒和油珠与水的密度 差进行分离。密度大于水的下沉,小于水的上浮。沉降法一般只适于去除20-100μm以上的颗粒(与颗粒 的性质、比重有关)。自然沉降的颗粒在沉降过程中呈离散状态,其形状、尺寸、质量均不改变,沉降速度 不受干扰;

二、斜管沉降:斜管沉降采用“浅层沉降”,又称“浅池沉降”理论。即在其它条件相同时,对于除 油设备的分离高度越小,油珠上浮到表面所需的时间就越短。对于沉降设备,减小沉降池的深度,可以缩 短沉淀时间,因而减少沉降池的体积,也就可以提高沉降效率。

但这两类沉降方式均带来沉降时间长,效率低,分离效果差等问题,严重影响油田开采进度及含有污 水处理效果。

发明内容

本发明针对以上问题,提供了一种生产成本低,分离效果好、效率高的高效油田回注水处理系统及其 方法。

本发明的技术方案是:包括与进水阀连通的聚结器,所述聚结器依次连接旋流器、气浮机、粗滤罐和 膜罐,其中所述聚结器、旋流器、气浮机、粗滤罐和膜罐均连通污油池;

所述聚结器具有进水口、出油口、出水口和小间距斜板,所述进水口设于所述小间距斜板的下方,所 述出油口和所述出水口设于所述小间距斜板上方且分别位于所述小间距斜板的两侧;

所述旋流器呈锥形,内部设有锥形螺旋状的旋流管和稳流罩,所述旋流管呈直线型排布、包括进口、 旋流腔、收缩腔、尾锥、尾管、底流口和溢流口,所述稳流罩设于所述收缩腔和所述尾椎之间,所述稳流 罩包括排油段和进水段,所述排油段设于所述进水段内且所述排油段的端面与所述进水段的端面平齐,所 述排油段的中心设有稳流罩排油口,所述进水段设有切向进水口;

所述气浮机包括气浮机本体、气浮机进水口、气浮机出水口、气浮机出油口、溶气泵、压力罐、两组 潜污泵和若干不同高度的浮球开关,所述压力罐一端连接靠近所述气浮机进水口一侧的所述气浮机本体 上、另一端连接所述溶气泵,所述溶气泵的另一端连接靠近所述气浮机出水口一侧的所述气浮机本体上, 所述潜污泵并联连接并连通所述粗滤罐;

所述粗滤罐包括粗滤罐本体、旋流推进式搅拌机、核桃壳滤料、粗滤罐进水口、粗滤罐出水口和粗滤 罐出油口,所述旋流推进式搅拌机设于所述粗滤罐本体的上部,所述粗滤罐进水口的高度低于所述核桃壳 滤料的高度;

所述膜罐内设有滤芯。

所述小间距斜板包括框架和若干波浪状的过滤板,所述框架上设有若干插槽,所述过滤板通过所述插 槽斜向设于所述框架内。

所述过滤板之间的间距为28mm-32mm。

所述气浮机产生的气泡直径为20um-50um。

所述滤芯为99.6%的高纯度的钛粉,经高温烧结制得。

处理方法步骤如下:

1)、初级沉降、除杂:油田开采过程中产生的污水进入沉降池,去除污水中体积大、重量重的杂质, 实现初级沉降;

沉淀后的污水通过进水阀进入聚结器的小间距斜板后,污水中的部分油珠上浮,经出油口进入污油池, 固体悬浮物下沉,沉于聚结器底部,经过除杂后的污水进入旋流器;

2)、油水分离:油水混合液通过旋流泵进入旋流器的进口后流入分离器,形成螺旋流动;经收缩腔、 尾锥两级收缩,使流体增速并在分离器的内部形成一个稳定的离心力场;油水混合液中重相水在强大离心 力作用下被抛向旋流器内壁呈螺旋态从底流口排出,并流入污油池,轻相油则向分离器的中心聚结形成油 芯,从溢流口排出,实现油水分离;

3)、精细分离:经过步骤2处理后的污水中仍含有难以分离的油污,进入气浮机,通过气浮机产生的 气泡与油珠碰撞,结合气泡后的油珠上升速度增加;同时气浮机内的潜污泵将污水中固体杂质撕裂、切断, 使得污水进入粗滤池;

4)、核桃壳过滤:由粗滤罐进水口进入的污水在旋流推进式搅拌机作用下在罐体内反洗,将污水中大 于核桃壳滤料间隙的油珠和悬浮物被截留在核桃壳滤料表层,小于核桃壳滤料间隙的油珠和悬浮物在通过 核桃壳滤料层时,靠重力作用沉淀在滤料表面;或在流线距滤料距离为颗粒半径时,在被滤料吸附;粒经 <1um的油珠迁移扩散到核桃壳滤料表面且被核桃壳滤料吸附;

5)、二级膜过滤:采用膜过滤技术做最后的处理工序,去除剩余油污;

6)、出水:将处理后符合排放标准的污水直接排放或进入清水池;完毕。

本发明中污水经过除杂、油水分离、过滤等工序处理后,水质处理效果优于现有技术中常规的处理工 艺,同时利用旋流器进行油水分离,而旋流管采用直线排油技术,可最大限度降低旋流器的排油阻力,在 旋流器内部设计了中心稳流罩,避免了入口与排油口之间“短路”情况的发生,同时也使入口流体受到的 干扰降低,性能和可靠性进一步提高。本发明设计巧妙,过滤效果好,生产成本低。