申请日2014.08.13

公开(公告)日2016.05.04

IPC分类号C02F9/04

摘要

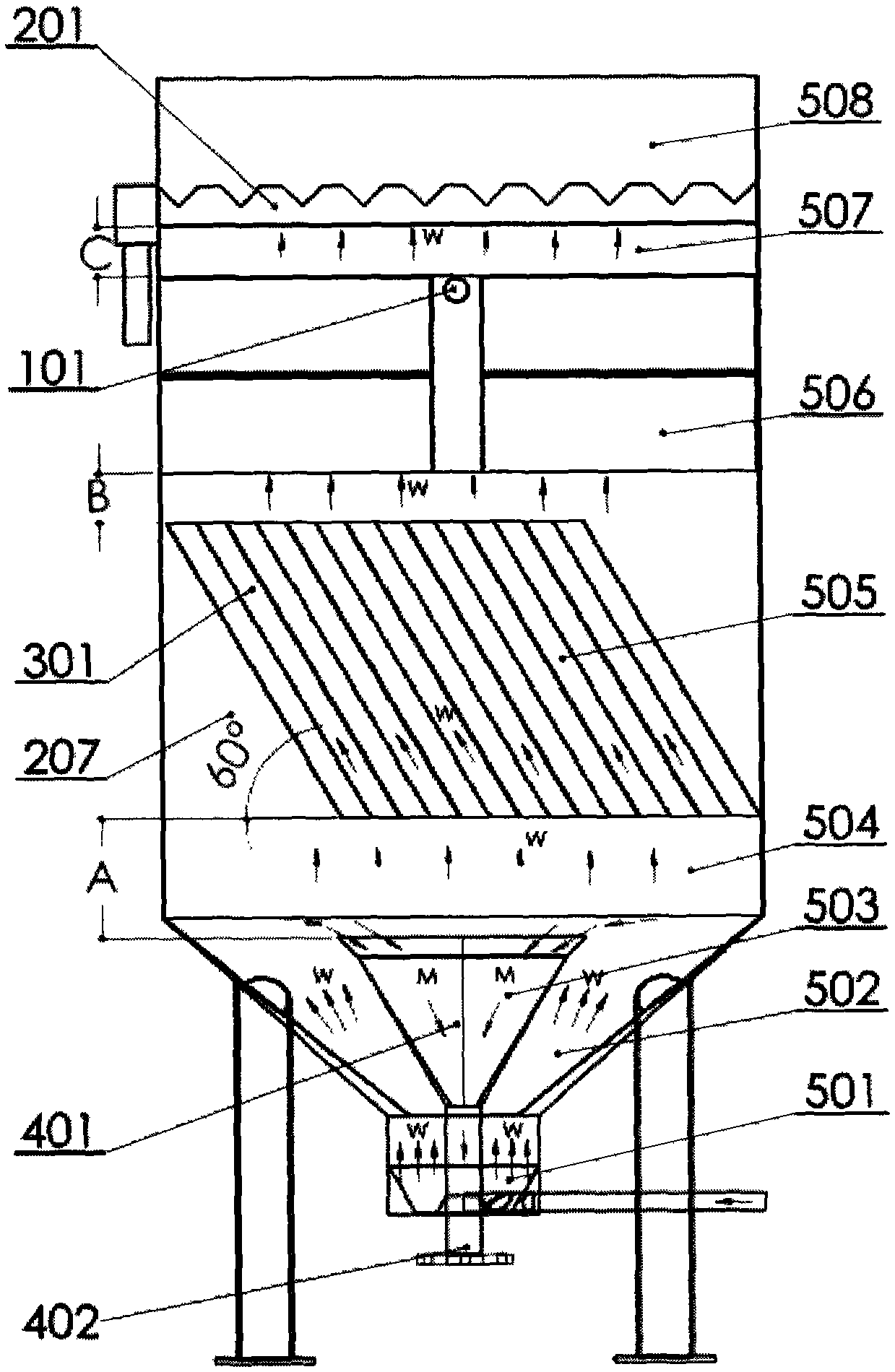

提供一种处理含硅废水的处理系统及方法,该系统包括出水堰(201)、三相分离器(101)、斜板(301)、设备主体(207)、排泥斗(401)、排泥口(402)、进水分布区(501)、泥成长区(502)、泥掉落区(503)、充分沉淀区(504)、斜板沉淀区(505)、三相分离区(506)、清水聚集区(507)、设备预留安全区(508),其特征在于设备预留安全区(508)的安全高度为200mm。使用本发明的处理含硅废水的处理系统及方法,可以有效地处理废水,并且分离效果远高于现有技术;此外可系统实现了小型化,可以因地制宜,安装维护非常方便。

权利要求书

1.一种处理含硅废水的处理系统,其包括出水堰(201)、三相分离器(101)、斜板(301)、设备主体(207)、排泥斗(401)、排泥口(402)、进水分布区(501)、泥成长区(502)、泥掉落区(503)、充分沉淀区(504)、斜板沉淀区(505)、三相分离区(506)、清水聚集区(507)、设备预留安全区(508),其特征在于设备预留安全区(508)的安全高度为200mm;斜板(301)为W型板材多层对焊而成,菱形截面的尺寸为边长40mm,斜板倾斜角度为60℃;沉降区A初定为300~400mm;沉降安全距离B定为200~300mm;

三相分离器用于液相、泥相及油相的分离;使用中,油液的密度较低所以在上浮的过程中会直接撞击到分离器板(102)下侧,经过自动汇集被自动压到集油腔(103)内进行收集,絮状结晶体在碰到分离器板(102)阻挡后会自动反弹下沉到设备底部的结晶区;而水则在不断注入液体的条件下逐渐抬高液位最终到达出水堰(201)内,从出水口(202)排出;三相分离器的集油腔(103)侧边设有阀门,不定期打开阀门检查油液情况确定是否排放;分离器板(102)分为上下两层,层高D可以根据实际设备的处理量来确定;

搅拌器包括高温含硅废水入口(601)、快速搅拌器(602)、快搅拌与慢搅拌连接口(603)、慢速搅拌器(604)和高温含硅废水出口(605);快速搅拌器(602)的搅拌速率为90转/分钟,慢速搅拌器(604)的搅拌速率为15~20转/分钟。

2.一种使用根据权利要求1所述的处理含硅废水的处理系统的方法,其包括以下步骤:

液体经过快慢搅拌加药后依靠自身重力流进入第二进水口(204),通过斜板(301)的导向作用使得液体较均匀的总体向上流,其中的絮状结晶物会与泥成长区(502)处的絮状泥结合从而使得结晶体不断变大,其中结晶体在变大过程中会有部分被挤压落进排泥斗(401)里面,泥掉落区(503)处待排泥区的泥会不断增加,等增加到一定泥量时打开排泥口(402)处的阀门便可以开始正常排泥;在设备使用之前,排泥口处的阀门要调整到和产泥量保持平衡的状态;在处理含硅废水的处理系统中,液体会继续向上通过斜板沉淀区(505),在液体流动过程中会有极少量的泥被水流冲起来,所以通过斜板再一次沉降下来;当水到达三相分离区(506)时,基本就没有泥的存在了,只有水和水中夹杂的油液,通过三相分离油液排出,水到达最顶端的出水堰,经排水口排出。

3.根据权利要求2所述的方法,进一步包括以下步骤:

首先含二氧化硅的高温废水在快速搅拌投加PAC,慢速搅拌投加PAM,PAC产生絮体,PAM使得絮体加速凝固结晶长大;此过程后水中的二氧化硅已经全部在絮体结成的结晶内了,但是水中掺杂的少量油液仍在液体中漂浮;进入设备内的水带着结晶体,其中结晶体会被设备内的泥截留下来,只有水通过泥的缝隙向上流去,泥不断增多,泥进入排泥斗通过排泥口排出,水向上流动过程中会经过斜板沉淀区和三相分离区,最终到顶部的出水堰排出;其中斜 板沉淀区的作用是截住水流带起来的较为松散的泥;三相分离区的作用是油相、液相和泥相三相分离,因为进入设备的水中会有少量的油进入,所以在此专门设定了三相分离区,目的是进一步阻挡泥的继续上浮、将水流带来的油分离出来收集。

说明书

一种处理含硅废水的处理系统及其方法

技术领域

本发明属于废水处理领域,具体涉及一种处理含硅废水的处理系统及其方法。

背景技术

环境保护已是世界性的问题,尤其是污水处理更是重中之重,水是生命之源也是百病之源。工业废水中含有高浓度的COD、BOD、氨氮、磷及重金属离子等污染物,若是不达标排放会严重危害国民健康,破坏生态平衡。传统形式的工业废水处理工艺复杂、投资大、占地面积大、运行成本高。

此外,工业生产过程中排出的废水,包括工艺过程用水、机器设备冷却水、烟气洗涤水、设备和场地清洗水等。工业废水造成的污染主要有:有机需氧物质污染,化学毒物污染,无机固体悬浮物污染,重金属污染,酸污染,碱污染,植物营养物质污染,热污染,病原体污染等。许多污染物有颜色、臭味或易生泡沫,因此工业废水常呈现使人厌恶的外观。工业废水按所含的主要污染物性质,通常分为:有机废水、无机废水、兼含有机物和无机物的混合废水、重金属废水、含放射性物质的废水和仅受热污染的冷却水。按产生废水的工业部门,可分为造纸废水、制革废水、农药废水、电镀废水等。工业废水的特点是水质的水量因生产工艺和生产方式的不同而差别很大。如电力、矿山等部门的废水主要含无机污染物,而造纸和食品等工业部门的废水,有机物含量很高,BOD5(五日生化需氧量)常超过2000毫克/升,有的达30000毫克/升。即使同一生产工序,生产过程中水质也会有很大变化。工业废水的另一特点是:除间接冷却水外,都含有多种同原材料有关的物质,而且在废水中的存在形态往往各不相同,如氟在玻璃工业废水和电镀废水中一般呈氟化氢或氟离子形态,而在磷肥厂废水中是以四氟化硅的形态存在;镍在废水中可呈离子态或络合态。这些特点增加了废水净化的困难。工业废水的水量取决于用水情况。冶金、造纸、石油化工、电力等工业用水量大,废水量也大。石油工业废水的处理方法有离子交换法、膜分离技术、吸附法等。离子交换法成本高,只适合于大型企业使用;膜分离技术和吸附法工艺不太成熟,操作复杂;且单纯使用一种技术处理工业废水,达不到理想的处理效果。

本发明提供了一种操作简单、处理石油化工废水效果好、出水可达标排放的一种工业废水的处理方法。

发明内容

为了解决上述问题,本发明人针对针对上述现有技术的不足,经过多次设计和研究,本发明提供了一种操作简单、处理石油化工废水效果好、出水可达标排放的一种处理含硅废水的处理系统及其方法。

依据本发明的第一方面,提供一种处理含硅废水的处理系统,其包括出水堰201、三相分离器101、斜板301、设备主体207、排泥斗401、排泥口402、进水分布区501、泥成长区502、泥掉落区503、充分沉淀区504、斜板沉淀区505、三相分离区506、清水聚集区507、设备预留安全区508,其特征在于设备预留安全区508的安全高度为200mm。

其中,斜板301为W型板材多层对焊而成,菱形截面的尺寸为边长40mm角度60°。沉降区A初定为300~400mm;沉降安全距离B定为200~300mm;搅拌器包括高温含硅废水入口601、快速搅拌器602、快搅拌与慢搅拌连接口603、慢速搅拌器604和高温含硅废水出口605;在设备主体207上设置高温含硅废水出口605,该高温含硅废水出口605比在设备主体207高0.5m。

依据本发明的第二方面,提供一种使用上述的处理含硅废水的处理系统的方法,其包括以下步骤:

液体经过快慢搅拌加药后依靠自身重力流进入第二进水口204,通过斜板301的导向作用使得液体较均匀的总体向上流,其中的絮状结晶物会与泥成长区502处的絮状泥结合从而使得结晶体不断变大,其中结晶体在变大过程中会有部分被挤压落进排泥斗401里面,泥掉落区503处待排泥区的泥会不断增加,等增加到一定泥量时打开排泥口402处的阀门便可以开始正常排泥;在设备使用之前,排泥口处的阀门要调整到和产泥量保持平衡的状态;在处理含硅废水的处理系统中,液体会继续向上通过斜板沉降区505,在液体流动过程中会有极少量的泥被水流冲起来,所以通过斜板再一次沉降下来;当水到达三相分离区506时,基本就没有泥的存在了,只有水和水中夹杂的油液,通过三相分离油液排出,水到达最顶端的出水堰,经排水口排出。

其中,进一步包括以下步骤:首先含二氧化硅的高温废水在快速搅拌投加PAC,慢速搅拌投加PAM,PAC产生絮体PAM使得絮体加速凝固结晶涨大。此过程后水中的二氧化硅已经全部在絮体结成的结晶内了,但是水中掺杂的少量油液仍在液体中漂浮。进入设备内的水带着结晶体其中结晶体会被设备内的泥截留下来,只有水通过泥的缝隙向上流去,泥不断增多,泥进入排泥斗通过排泥口排出,水向上流动过程中会经过斜板沉降区和三相分离区,最终到顶部的出水堰排出。其中斜板沉降区的作用是截住水流带起来的较为松散的泥;三相分离区的作用是油相、液相和泥相三相分离,因为进入设备的水中会有少量的油进入,所以在此专门设定了三相分离区目的进一步阻挡泥的继续上浮、将水流带来的油分离出来收集。

使用本发明的处理含硅废水的处理系统及方法,可以有效地处理废水,并且分离效果远高于现有技术;此外可系统实现了小型化,可以因地制宜,安装维护非常方便。