申请日2014.08.19

公开(公告)日2016.01.20

IPC分类号C02F1/461; C02F9/06

摘要

本发明涉及一种微电解反应装置及利用其对废水进行预处理的方法,所述装置包括反应罐、位于反应罐底部的布水器、位于反应罐填料区侧壁上部螺旋折流板和循环冲洗泵;在反应罐的底端设有伸入反应罐内的废水进水管。所述方法的步骤如下:(1)在反应罐内进行铁碳还原反应;(2)在碱性还原池中进行碱性还原反应;(3)在酸性氧化池中进行酸性氧化反应(4)絮凝沉淀。本发明的优点如下:(1)所述装置不会出现废水偏流、污泥淤积、填料板结失效等不良状况,保持较高的反应速率;(2)所述方法可根据含硝基苯、对硝基苯胺类废水水质、水量,灵活调整工艺参数,废水经预处理后BOD5/CODcr由0.03升至0.20以上。

权利要求书

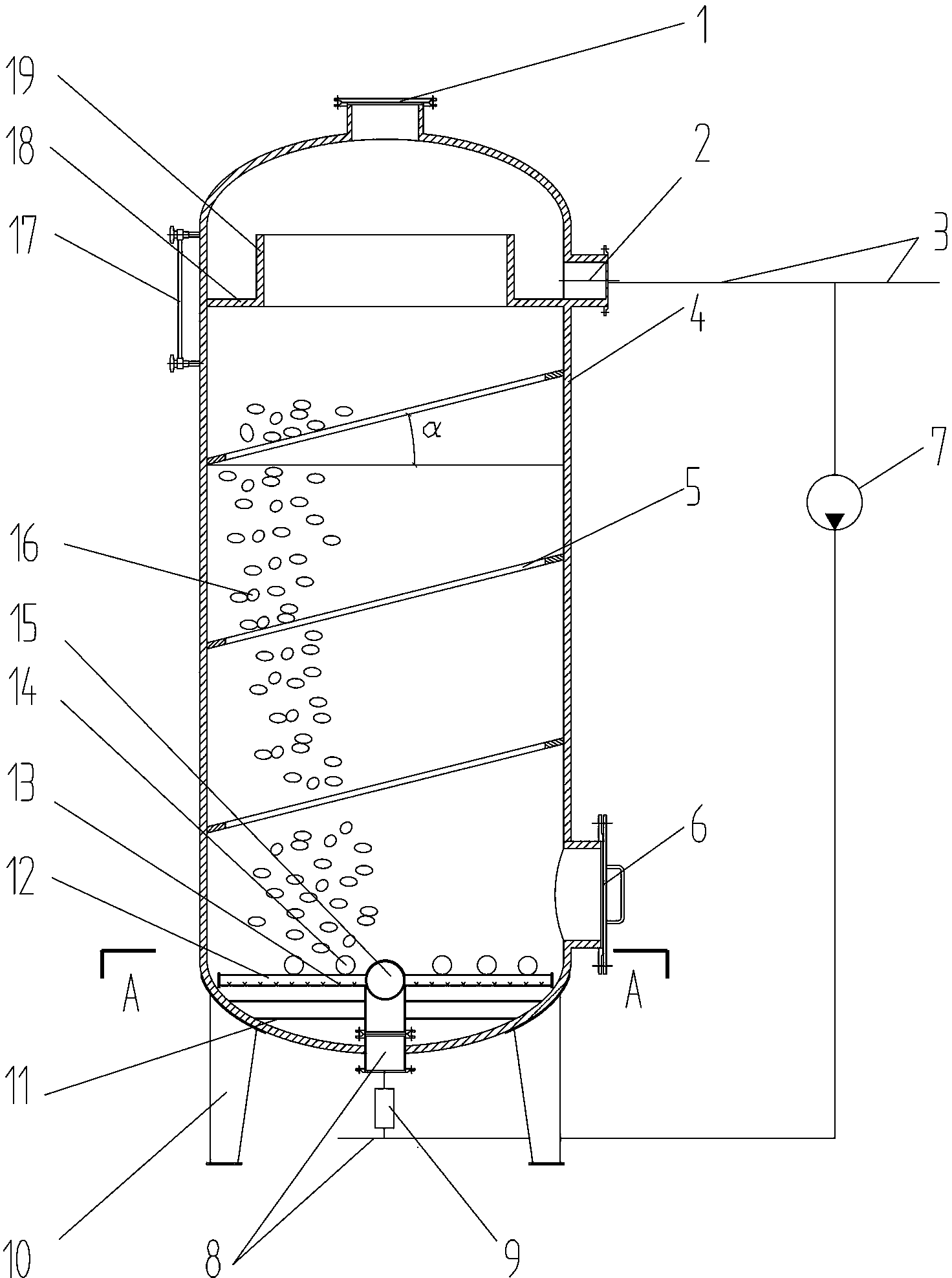

1.一种微电解反应装置,其特征在于包括反应罐(4)、位于反应罐(4)底部的布水器、位于反应罐填料区侧壁上的螺旋折流板(5)和循环冲洗泵(7);在所述反应罐(4)的顶端设有加料孔(1),在反应罐(4)的上端部的侧壁上分别设有废水出水口(2)和液位计(17),在反应罐(4)的下端部的侧壁上设有人孔(6),在反应罐(4)的底端设有伸入反应罐内的废水进水管(8);

所述布水器包括水平主管(15)和对称地位于水平主管(15)两侧并且与水平主管(15)相连通的水平支管(12);所述水平主管(15)与废水进水管(8)相连通,在每根水平支管(12)的管壁上均布有布水孔(13),所述布水器坐在支架(11)上;

所述废水出水口(2)与废水出水管(3)相连通,所述废水出水管(3)与废水进水管(8)通过装有所述循环冲洗泵(7)的管道相连通。

2.根据权利要求1所述的微电解反应装置,其特征在于所述螺旋折流板(5)的水平夹角α为8-30°,螺旋折流板(5)的宽度为10-150mm。

3.根据权利要求1所述的微电解反应装置,其特征在于相邻两根水平支管(12)的间距为300-500mm,位于每根水平支管(12)下半壁上的布水孔(13)为两排交替分布,布水孔(13)与水平支管(12)截面的竖直中心线的夹角为45°。

4.根据权利要求1所述的微电解反应装置,其特征在于在所述反应罐(4)内的废水出水口(2)处设有集水堰,所述集水堰由环状底盘(18)和坐在环状底盘(18)上的管式堰堤(19)组成,所述环状底盘(18)固定在所述废水出水口(2)下方的反应罐的内壁上,所述管式堰堤(19)的高度高于废水出水口(2)。

5.根据权利要求4所述的微电解反应装置,其特征在于所述微电解反应装置还包括安装在所述废水进水管(8)上的压力传感器(9)和微处理器,所述压力传感器(9)的输出端接微处理器的相应输入端,所述微处理器的输出端控制循环冲洗泵(7)的转速和启停。

6.利用权利要求5所述的微电解反应装置对废水进行预处理的方法,具体步骤如下:

(1)在所述反应罐(4)内进行铁碳还原反应:

a.在反应罐(4)内装填承托层填料:

承托层填料采用φ8-φ32mm的鹅卵石,分层装填,直径大的鹅卵石在下,每层高度为100-300mm,承托层填料的高度高于所述布水器100-200mm;

b.在所述承托层填料上方装填铁碳微电解填料:

所述铁碳微电解填料为φ8-φ40mm的球形,其主要成分为:Fe=75-95%,C=4-24%;所述铁碳微电解填料的装填高度与反应罐(4)的内径之比为0.6:1-2:1;

c.进行铁碳还原反应:

①调节废水进水的pH值,使pH=2.5-5;所述废水为含硝基苯、对硝基苯胺废水;

②开启废水进水阀门,将反应时间控制在30-120min;

③在上述反应过程中,为防止铁碳微电解填料堵塞,开启循环冲洗泵(7)进行内循环冲洗,冲洗强度30-90m3/m2.h,每次冲洗时间为2-15min,相邻两次冲洗之间的时间间隔为20-120min;

(2)在碱性还原池中进行碱性还原反应:

将经过上述第(1)步处理后的废水放入碱性还原反应池中,用浓度为5%-20%的氢氧化钠或5%-15%的氢氧化钙溶液调节反应pH值在7.5-9之间,用空气或机械搅拌器连续搅拌,反应时间为20-60min,搅拌强度G为100-400s-1;

(3)在酸性氧化池中进行酸性氧化反应:

将经过上述第(2)步处理后的废水放入酸性反应池中,用浓度为5%-20%的硫酸或盐酸调节反应pH值在4.0-6.0之间,用机械搅拌器连续搅拌,反应时间为20-60min,搅拌强度G为100-400s-1;

(4)絮凝沉淀:

将上述第(3)步处理后的废水用浓度为5%-20%的氢氧化钠溶液或浓度为5%-15%的氢氧化钙溶液调节pH值在8.0-9.0之间,然后絮凝沉淀。

7.根据权利要求6所述的对废水进行预处理的方法,其特征在于所述铁碳微电解填料包括铸铁屑和活性炭;所述铁碳微电解填料还包括微量元素铜和钛微量元素,所述铜和钛的含量和为1%。

8.根据权利要求7所述的对废水进行预处理的方法,其特征在于所述内循环冲洗为手动冲洗或自动定时冲洗。

说明书

微电解反应装置及利用其对废水进行预处理的方法

技术领域

本发明涉及一种微电解反应装置及利用其对废水进行预处理的方法,尤其适用于含硝基苯、对硝基苯胺类废水进行预处理的方法,也适用于电镀废水处理、染料废水脱色及高浓度有机废水的预处理。

背景技术

铁碳微电解法是利用电化学反应将难降解的大分子有机物、硝基苯类有机物等降解为小分子,提高有机废水的可生化性,再结合其它处理方法,提高污染物的去除率。铁碳微电解技术虽然在废水处理方面已获得广泛的应用,但大多采用铸铁屑为填料,在运行过程中常会出现污泥淤积、填料板结、内壁短流等现象。填料床经过一段时间的运行后,废水中的悬浮颗粒会部分沉积在填料表面上,这样就阻隔了填料与废水的有效接触,导致填料处理效果降低,长时间污泥淤积会造成铁屑填料的板结而失效,不得不更换填料,增大处理成本。还因设备结构不合理产生废水偏流,导致废水与填料接触不充分,降低处理效果。因此,为提高铁碳微电解技术的实用性,亟待进一步改进和完善微电解反应装置。

硝基苯、对硝基苯胺类废水处理的发展减轻了工业生产对环境的负担,但尚未出现具有显著经济和环境优势的突破性技术。以吸附法和萃取法为代表的物理法工艺流程相对简单,但分离出来的物质易产生二次污染。化学处理的热点是高级氧化技术的深入研究,但是化学法处理成本较高。生物处理技术在治理和防治污染方面仍起到了相当重要的作用,但硝基苯、对硝基苯胺类废水可生化性差,采用适当的预处理措施,以提高废水的可生化性,实现生物处理的有效性是亟待解决的问题。

发明内容

本发明所要解决的技术问题是提供一种能够提高含硝基苯、对硝基苯胺类废水可生化性的微电解反应装置及利用其对废水进行预处理的方法。

本发明解决其技术问题所采用的技术方案:

技术方案一:

一种微电解反应装置包括反应罐、位于反应罐底部的布水器、位于反应罐填料区侧壁上的螺旋折流板和循环冲洗泵;在所述反应罐的顶端设有加料孔,在反应罐的上端部的侧壁上分别设有废水出水口和液位计,在反应罐的下端部的侧壁上设有人孔,在反应罐的底端设有伸入反应罐内的废水进水管;

所述布水器包括水平主管和对称地位于水平主管两侧并且与水平主管相连通的水平支管;所述水平主管与废水进水管相连通,在每根水平支管的管壁上均布有布水孔,所述布水器坐在支架上;

所述废水出水口与废水出水管相连通,所述废水出水管与废水进水管通过装有所述循环冲洗泵的管道相连通。

所述螺旋折流板的水平夹角α为8-30°,螺旋折流板的宽度为10-150mm。

相邻两根水平支管的间距为300-500mm,位于每根水平支管下半壁上的布水孔为两排交替分布,布水孔(13)与水平支管(12)截面的竖直中心线的夹角为45°。

在所述反应罐内的废水出水口处设有集水堰,所述集水堰由环状底盘和坐在环状底盘上的管式堰堤组成,所述环状底盘固定在所述废水出水口下方的反应罐的内壁上,所述管式堰堤的高度高于废水出水口。

所述微电解反应装置还包括安装在所述废水进水管上的压力传感器和微处理器,所述压力传感器的输出端接微处理器的相应输入端,所述微处理器的输出端控制循环冲洗泵转速和启停。

技术方案二:

一种利用所述的微电解反应装置对废水进行预处理的方法,具体步骤如下:(1)在所述反应罐内进行铁碳还原反应:

a.在反应罐内装填承托层填料:

承托层填料采用φ8-φ32mm的鹅卵石,分层装填,直径大的鹅卵石在下,每层高度为100-300mm,承托层填料的高度高于所述布水器100-200mm;

b.在所述承托层填料上方装填铁碳微电解填料:

所述铁碳微电解填料为φ8-φ40mm的球形,其主要成分为:Fe=75-95%,C=4-24%;所述铁碳微电解填料的装填高度与反应罐的内径之比为0.6:1-2:1;

c.进行铁碳还原反应:

① 调节废水进水的pH值,使pH=2.5-5;所述废水为含硝基苯、对硝基苯胺类废水;

② 开启废水进水阀门,将反应时间控制在30-120min;

③ 在上述反应过程中,为防止铁碳微电解填料堵塞,开启循环冲洗泵进行内循环冲洗,冲洗强度30-90m3/m2.h,每次冲洗时间为2-15min,相邻两次冲洗之间的时间间隔为20-120min;

(2)在碱性还原池中进行碱性还原反应:

将经过上述第(1)步处理后的废水放入碱性还原反应池中,用浓度为5%-20%的氢氧化钠或5%-15%的氢氧化钙溶液调节反应pH值在7.5-9之间,用空气或机械搅拌器连续搅拌,反应时间为20-60min,搅拌强度G为100-400s-1;

(3)在酸性氧化池中进行酸性氧化反应:

将经过上述第(2)步处理后的废水放入酸性反应池中,用浓度为5%-20%的硫酸或盐酸调节反应pH值在4.0-6.0之间,用机械搅拌器连续搅拌,反应时间为20-60min,搅拌强度G为100-400s-1;

(4)絮凝沉淀:

将上述第(3)步处理后的废水用浓度为5%-20%的氢氧化钠溶液或浓度为5%-15%的氢氧化钙溶液调节pH值在8.0-9.0之间,然后絮凝沉淀。

所述铁碳微电解填料包括铸铁屑和活性炭;所述铁碳微电解填料还包括微量元素铜和镍,微量元素铜和镍的含量和为1%。

所述内循环冲洗为手动冲洗或自动定时冲洗。

本发明的有益效果如下:

1.本发明所述的微电解反应装置(以下简称本装置)能够使废水经布水器均匀地进入铁碳微电解填料层;本装置的螺旋折流板能够防止废水沿反应罐内壁短流,在不增大阻力的条件下,使废水与铁碳微电解填料充分接触反应;本装置采用内循环冲洗措施,能够防止污泥淤积在填料表面,保持较高的填料活性。

2.本发明所述方法可根据硝基苯、对硝基苯胺类废水水质、水量,灵活调整工艺参数,经本发明所述方法预处理后的含硝基苯、对硝基苯胺类废水的毒性大大降低了,并且提高了其可生化性,废水经预处理后B/C由0.03升至0.20以上。