申请日2014.07.31

公开(公告)日2015.12.09

IPC分类号C02F9/10; C02F103/36; C01C1/24

摘要

本发明公开了一种2-乙基蒽醌生产过程中酸性废水的处理方法,包括(1)将2-乙基蒽醌生产过程中得到的酸性废水与氨水进行中和反应,得到含硫酸铵的中和反应完成液并释放出反应热,反应热使反应体系中的水发生汽化蒸发,冷凝后得到蒸发冷凝水并回收;(2)将中和反应完成液进行真空过滤,去除滤渣,得到粗硫酸铵母液,用活性白土吸附粗硫酸铵母液中的有机磺化物,过滤后得到硫酸铵母液;(3)将硫酸铵母液进行脱水浓缩处理,得到含有硫酸铵晶体的晶浆液和回收水,对晶浆液进行离心分离和干燥,得到硫酸铵产品。本发明的处理方法可有效回收酸性废水中的硫酸、实现酸性废水的废水循环利用和酸性废水的零排放。

权利要求书

1.一种2-乙基蒽醌生产过程中酸性废水的处理方法,包括以下步骤:

(1)将2-乙基蒽醌生产过程中得到的酸性废水加入反应容器中,然后将反应容器内抽真空至压力为-0.090MPa~-0.095MPa,再将酸性废水加热至沸腾,沸腾后将准备好的氨水滴加至酸性废水中,使氨水与酸性废水中的硫酸发生中和反应,得到含硫酸铵的中和反应完成液并释放出反应热,反应热使反应体系中的水发生汽化蒸发,经冷凝后,得到蒸发冷凝水并回收;

(2)将步骤(1)的中和反应完成液进行真空过滤,去除滤渣,得到含有机磺化物的粗硫酸铵母液;向粗硫酸铵母液中加入活性白土,经充分搅拌,使活性白土吸附粗硫酸铵母液中的有机磺化物,然后采用真空过滤去除活性白土,得到硫酸铵母液;

(3)将硫酸铵母液进行脱水浓缩处理,得到含有硫酸铵晶体的晶浆液和回收水,对晶浆液进行离心分离和干燥,得到硫酸铵产品;

将所述步骤(1)中得到的蒸发冷凝水、步骤(3)中得到的回收水进行混合,所得混合回收水作为2-乙基蒽醌生产过程中闭环工序的酸析用水进行闭路循环利用;

所述步骤(2)中经真空过滤得到的活性白土滤饼经集中回收后返送至活性白土原生产厂,经再生处理后循环使用。

2.根据权利要求1所述的处理方法,其特征在于,所述步骤(1)中,所述氨水中的氨与所述酸性废水中的硫酸的摩尔比为2.02~2.06∶1。

3.根据权利要求2所述的处理方法,其特征在于,所述氨水中氨的质量浓度为20%~25%。

4.根据权利要求1所述的处理方法,其特征在于,所述步骤(2)中,所述活性白土的加入量为粗硫酸铵母液质量的3%~8%。

5.根据权利要求1所述的处理方法,其特征在于,所述步骤(2)中,所述粗硫酸铵母液中加入活性白土后,搅拌时间为5min~10min。

6.根据权利要求1~5中任一项所述的处理方法,其特征在于,所述步骤(2)中经真空过滤得到的滤渣采用定点填埋方式进行处理或者作为烧砖的辅料进行处理。

7.根据权利要求1~5中任一项所述的处理方法,其特征在于,所述步骤(3)中的晶浆液经离心分离后所得的剩余硫酸铵母液返送至步骤(1)的中和反应完成液中进行循环利用。

8.根据权利要求1~5中任一项所述的处理方法,其特征在于,所述硫酸铵产品作为农用化肥或复合肥进行处理。

说明书

2-乙基蒽醌生产过程中酸性废水的处理方法

技术领域

本发明涉及一种酸性废水的处理方法,具体涉及一种综合利用治理2-乙基蒽醌生产过程 中产生的酸性废水的方法。

背景技术

2-烷基蒽醌是蒽醌法生产双氧水工艺过程中不可缺少的工作载体,同时也是具有多种用 途的化工基础原料,例如,2-烷基蒽醌可用作光敏树脂、光敏聚合剂,以及染料中间体等。

在众多的2-烷基蒽醌中,目前能够大规模用于过氧化氢生产的,还只能是2-乙基蒽醌。 其它更为高级的2-烷基蒽醌,如2-叔丁基蒽醌和2-戊基蒽醌等的生产工艺仍处于研发之中。 因此,本发明中仅讨论2-乙基蒽醌生产过程中酸性废水的综合利用问题。

蒽醌法过氧化氢生产工艺中,以2-乙基蒽醌为载体,钯(或镍)为催化剂,交替进行2- 乙基蒽醌的氢化和氧化。2-乙基蒽醌可重复使用,在生产工艺中相当于将氢气和空气中的氧 气合成得到了过氧化氢。

由于蒽醌法过氧化氢生产工艺具有电耗低、自动化程度高、单元设备生产能力高、以及 不消耗其他稀缺资源的特点(主要消耗氢气、空气和纯水),因此国内外双氧水的生产几乎全 部采用蒽醌法过氧化氢生产工艺。由此可以看出,2-乙基蒽醌在过氧化氢生产过程中的重要 地位。

目前可以有多种方法进行2-乙基蒽醌的合成与制备,但真正能够实现大规模工业化生产 的还是按傅-克(Friedel-Crafts)酰化原理进行的缩合法,主要包括以下几个主要步骤:

(1)2-乙基苯甲酰苯甲酸铝复盐的合成(缩合反应)

在反应溶剂的存在下,苯酐与乙基苯、三氯化铝发生缩合反应,生成2-乙基苯甲酰苯甲 酸铝复盐,并副产氯化氢气体,如下面的反应式(Ⅰ):

(2)2-(4’-乙基苯甲酰)苯甲酸(简称BE酸)的制备(水解反应)

在上步缩合反应中生成的铝复盐,按下面的反应式(Ⅱ)进行酸性水解反应生成2-(4’- 乙基苯甲酰)苯甲酸:

在上述水解反应过程中,也可用稀盐酸替代硫酸,则反应产物硫酸铝相应地变更为氯化铝。

(3)2-乙基蒽醌(粗品)的制备(闭环反应)

在水解反应中制得的BE酸,以SO3含量约为20%的发烟硫酸进行闭环反应,如下面的 反应式(Ⅲ)所示,经纯水水解后制得粗品2-乙基蒽醌:

在蒽醌制备的3个主要反应过程中,在铝复盐的酸性水解和闭环反应后的粗蒽醌酸析这 两个操作单元中,分别有含25%氯化铝水溶液和含30%~40%的硫酸废水生成,各自排放量 为:氯化铝水溶液为6吨/吨产品蒽醌,闭环酸析液中生成的含硫酸废水为18吨/吨产品蒽醌。

上述工艺过程中产生的废水中,氯化铝水溶液外观清澈、透明,呈淡黄绿色,有机物含 量极低。由于该水溶液中氯化铝含量很高,可高达25%,是用于聚合氯化铝净水剂生产的极 佳原料,故目前国内蒽醌生产厂家将这部分氯化铝水溶液有偿销售给聚合氯化铝生产厂家, 良好地解决了这部分废水的去向问题。

因在蒽醌生产中的闭环反应涉及到发烟硫酸的使用,反应完成后的酸析过程中会产生大 量的酸性废水。并且,由于发烟硫酸的强氧化性和强脱水性,使得在闭环反应过程中有一定 量的有机物发生缩合、结焦和炭化现象,形成不溶于水的深棕色固体废渣悬浮物。依现有的 2-乙基蒽醌制备工艺,在闭环反应步骤所产生的酸性废水,其外观为含有大量有机缩聚物、 炭化物的深棕色粘稠状液体。该废水总量约为15吨~20吨/吨2-乙基蒽醌产品,废水中的硫 酸含量约为35%~40%,其中有机固渣量(干基)约为1.8%~2.2%。

2-乙基蒽醌制备的闭环反应过程中副产的大量酸性废水产生了严重的污染源,对2-乙基 蒽醌生产带来了极为不利的影响。目前国内外的蒽醌生产企业一直未能找到对于此废水的适 宜处理方法,通常是将闭环酸性废水用于过磷酸钙的生产,其基本工艺为:将该酸性废水补 加98%的浓硫酸,使得废水的硫酸含量由35%~40%提升至65%~70%,然后将混合废酸液 加热到100℃以上,与预热后的200目磷矿粉混合反应,再经脱水、化成和熟化后,生产出 含五氧化二磷为14%左右的普通过磷酸钙产品。

在普钙磷肥生产过程中,因涉及到高温反应和大量含有机物气味的无组织气体排放,会 产生一定的二次污染源;此外,酸性废水中所含的有机固渣未能得到移出而残留在磷肥产品 中,对磷肥产品的应用造成了一定影响。

由于2-乙基蒽醌生产工艺复杂,闭环反应酸性废水处理难度大,国内的蒽醌生产厂家受 到环保原因影响,纷纷采取了限产,乃至停产的措施,造成市场上2-乙基蒽醌产品供应极度 紧张。另一方面,国内外双氧水产品市场却因各种因素需求强劲,以每年20%左右的增长速 度增加,新建工厂和改扩建工厂众多,更激化了2-乙基蒽醌产品供应紧张的局面。

因此,尽快实现以综合治理方法解决2-乙基蒽醌生产过程中酸性废水所带来的环保问题, 显得尤为迫切。

发明内容

本发明要解决的技术问题是克服现有技术的不足,提供一种可有效回收2-乙基蒽醌生产 过程中酸性废水所含的硫酸、实现酸性废水中的废水循环利用和酸性废水零排放的2-乙基蒽 醌生产过程中酸性废水的处理方法。

为解决上述技术问题,本发明采用的技术方案为一种2-乙基蒽醌生产过程中酸性废水的 处理方法,包括以下步骤:

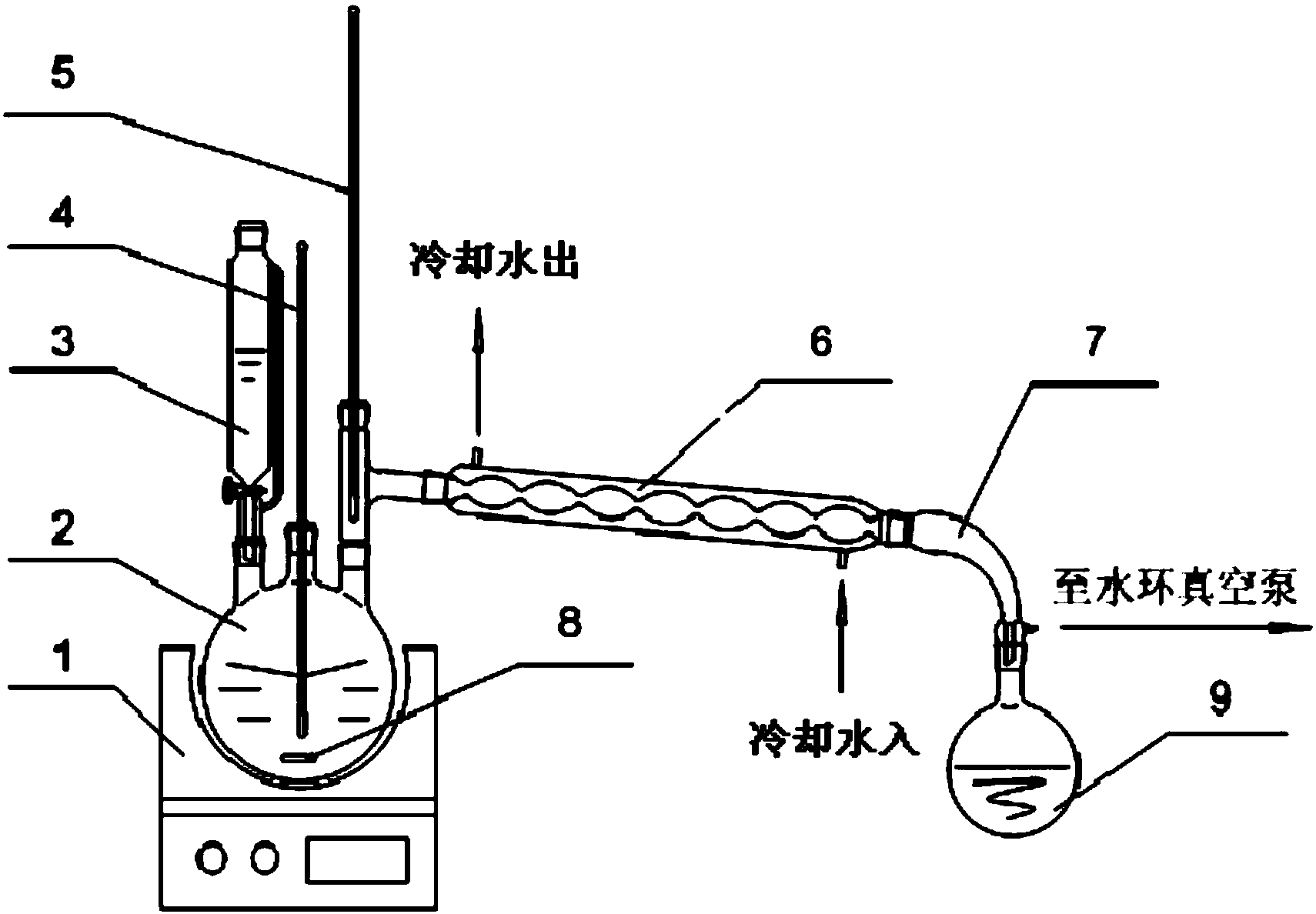

(1)将2-乙基蒽醌生产过程中得到的酸性废水加入反应容器中,然后将反应容器内抽真 空至压力为-0.090MPa~-0.095MPa,再将酸性废水加热至沸腾,沸腾后将准备好的氨水滴加 至酸性废水中,使氨水与酸性废水中的硫酸发生中和反应,得到含硫酸铵的中和反应完成液 并释放出反应热,反应热使反应体系中的水发生汽化蒸发,经冷凝后,得到蒸发冷凝水并回 收;

(2)将步骤(1)的中和反应完成液进行真空过滤,去除滤渣,得到含有机磺化物的粗 硫酸铵母液;向粗硫酸铵母液中加入活性白土,经充分搅拌,使活性白土吸附粗硫酸铵母液 中的有机磺化物,然后采用真空过滤去除活性白土,得到硫酸铵母液;

(3)将硫酸铵母液进行脱水浓缩处理,得到含有硫酸铵晶体的晶浆液和回收水,对晶浆 液进行离心分离和干燥,得到硫酸铵产品。

上述的处理方法中,优选的,所述步骤(1)中,所述氨水中的氨(以NH3计算,下同) 与所述酸性废水中的硫酸的摩尔比为2.02~2.06∶1。

上述的处理方法中,优选的,所述氨水中氨的质量浓度为20%~25%。

上述的处理方法中,优选的,所述步骤(2)中,所述活性白土的加入量为粗硫酸铵母液 质量的3%~8%。

上述的处理方法中,优选的,所述步骤(2)中,所述粗硫酸铵母液中加入活性白土后, 搅拌时间为5min~10min。

上述的处理方法中,优选的,将所述步骤(1)中得到的蒸发冷凝水、步骤(3)中得到 的回收水进行混合,所得混合回收水作为2-乙基蒽醌生产过程中闭环工序的酸析用水进行闭 路循环利用。

上述的处理方法中,优选的,所述步骤(2)中经真空过滤得到的滤渣采用定点填埋方式 进行处理或者作为烧砖的辅料进行处理。

上述的处理方法中,优选的,所述步骤(2)中经真空过滤得到的活性白土滤饼经集中回 收后返送至活性白土原生产厂,经高温再生处理后循环使用。

上述的处理方法中,优选的,所述步骤(3)中的晶浆液经离心分离后所得的剩余硫酸铵 母液返送至步骤(1)的中和反应完成液中进行循环利用。

上述的处理方法中,优选的,所述硫酸铵产品作为农用化肥或复合肥进行处理。

本发明方法的步骤(3)中,脱水浓缩处理(工业化时)可采用三效蒸发工艺或多效蒸发 工艺。

本发明中,酸性废水主要由2-乙基蒽醌生产过程中的闭环反应工序产生,酸性废水中的 硫酸可采用酸碱滴定方法来准确测定。

本发明中,在真空条件下进行中和反应的基本目的在于:滴入反应容器内的氨水立即与 废酸水中的硫酸发生中和反应,在生成硫酸铵的同时放出大量反应热(由氨中和硫酸可产生 反应热为114.6KJ/mol硫酸),在减压作用下,中和反应体系中水的沸点大大降低,并在中和 热作用下得以汽化蒸发,蒸发出部分水(约为闭环酸性废水进料总量的18%),经冷凝器冷凝 后回收,节省了酸性废水综合治理中的能源消耗。

本发明中,中和反应完成液经真空过滤后,所得滤渣主要为没有气味、外观为土黄色的 中性有机固渣,有机固渣主要包括有机缩合物和有机焦化物,由于有机固渣的总量较少(约 为废酸水进料总质量的2%(干基)),可采取无害固体废弃物的定点填埋方式,或用作于烧砖 的辅料加以处理。

本发明中,粗硫酸铵母液因溶解有少许有机磺化物而呈棕红色,在加入活性白土吸附了 母液中的有机磺化物后,所得到的硫酸铵母液在外观上有了极大改变,转为清亮、透明,呈 浅黄色液体,被送至脱水浓缩处理。

本发明中,脱水浓缩处理可采用三效或多效蒸发工艺,在现有技术中,三效或多效蒸发 工艺和设备已经发展得十分完善,利用三效或多效蒸发体系可在充分节约能源的前提下浓缩 硫酸铵母液,得到含有大量硫酸铵晶体的晶浆液。该晶浆液按常规工艺进行离心分离和气流 干燥,即可得到酸性废水综合治理的最终硫酸铵产品,其外观为粉状白色结晶体,含氮量达 到20.5%~21.0%,符合作为农业化肥(如氮肥)或复合肥原料的质量要求。

本发明中,将酸性废水在中和过程中所回收的蒸发冷凝水、硫酸铵母液在脱水浓缩(主 要指蒸发)过程中所得的蒸发冷凝水合并,得到的混合回收水外观清亮、透明、无色,pH值 中性,COD已达到100mg/L以下,完全可以作为闭环工序中的酸析用水,以此实现了闭环酸 性废水综合治理过程中废水零排放的目的。

与现有技术相比,本发明的优点在于:

本发明的方法以氨水中和闭环酸性废水中的硫酸,即以硫酸铵的形式回收酸性废水中的 硫酸,可用作农用化肥或复合肥。本发明将综合治理过程中获得的净洁蒸发冷凝水收集后循 环至闭环酸析工序进行闭路循环利用,对晶浆液离心分离后所得的剩余硫酸铵母液返送至中 和反应完成液中进行循环利用。本发明对酸性废水中悬浮的有机聚合物和有机焦化物等有机 固渣,以机械过滤方式除去,并采用定点填埋方式或者作为烧砖的辅料进行有效利用处理。 对酸性废水中溶解的少量带色有机磺化物用活性白土吸附除去,吸附完成后带有有机物的活 性白土可返回活性白土生产厂家,经高温再生后,重复使用。

综上,本发明所提供的2-乙基蒽醌生产过程中酸性废水的综合治理方法,不仅较好地解 决了酸性废水中硫酸的回收问题,还可以做到闭环废水的闭路循环利用,剩余硫酸铵母液、 有机固渣、有机磺化物的有效利用,实现蒽醌闭环工序产生的酸性废水零排放,有效地避免 了现有治理方法中存在的治理不彻底、治理过程存在二次污染等弊端。