申请日2014.08.25

公开(公告)日2014.11.05

IPC分类号C02F9/10

摘要

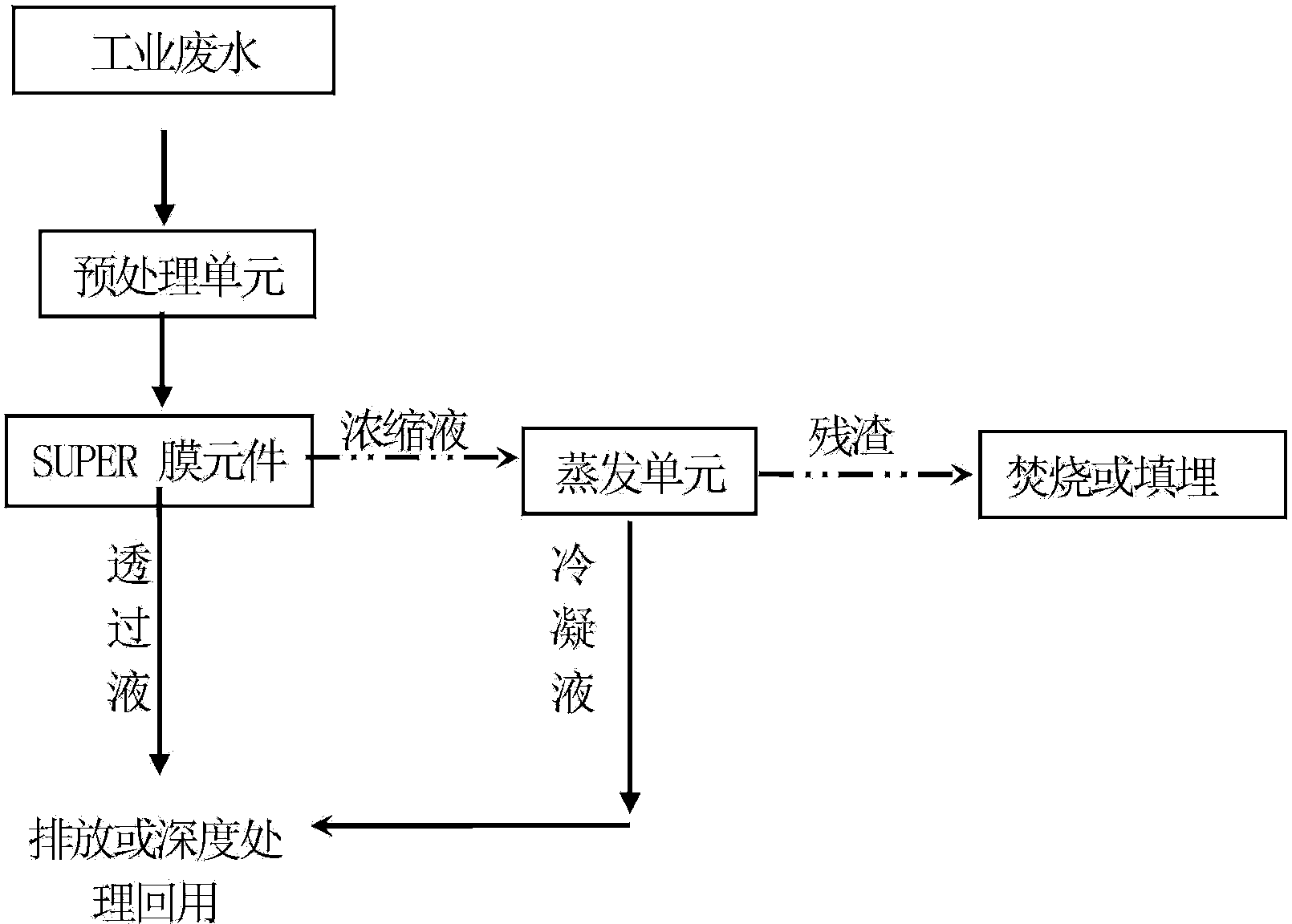

本发明公开了高浓度工业废水新型处理技术,包括包括预处理单元、SUPER膜元件功能膜单元和蒸发单元。本发明公开了反渗透膜装置,包括圆管承压外壳、金属密封片、法兰盘、流体逆向盘、密封式圆管承压内壳、布水器、内拉杆、支撑导流盘、膜片、进液管以及出液管。本发明提供一种高浓度工业废水新型处理技术,系统可靠性、集成度高,自动化程度高、占地面积小,同时拥有较高的污染物去除率,很好的提高了企业的经济效益。

权利要求书

1.高浓度工业废水新型处理技术,其特征在于,包括预处理单元、SUPER膜 元件功能膜单元和蒸发单元。

2.根据权利要求1所述的高浓度工业废水新型处理技术,其特征在于,所述 预处理单元包括废水调节池、水泵以及过滤系统,该过滤系统为超滤过滤系统或微 滤过滤系统或砂滤过滤系统,工业废水在经过预处理单元后被去除其中的胶体和悬 浮颗粒成为预处理废水,接着该预处理废水再进入SUPER膜元件功能膜单元进行 第二步处理。

3.根据权利要求2所述的高浓度工业废水新型处理技术,其特征在于,所述 SUPER膜元件功能膜单元包括水泵和反渗透膜装置,预处理废水在水泵的作用下被 泵入反渗透膜装置中进行反渗透处理,处理后从反渗透膜装置中排出浓缩液与透过 液,其中透过液直接进行排放或者进行深度处理回用,浓缩液则进入蒸发单元进行 第三步处理。

4.根据权利要求3所述的高浓度工业废水新型处理技术,其特征在于,所述 蒸发单元采用机械蒸气再压缩技术与多效蒸发对浓缩液中的水和污染物进行再次处 理,单元对第一次产生的蒸汽进行机械压缩,蒸汽升温后再作为加热热源,或将第 一次产生的蒸汽直接作为第二级的热源,第二次蒸汽再作为第三级热源,如此循环 对浓缩液进行多次蒸发分离,使得浓缩液中的绝大部分水进入冷凝液中,大量盐分 和有机物析出成为残渣,从而完成高浓度的各类污染物与水相的彻底分离;普通冷 凝液直接进行排放或者进行深度处理回用,含有挥发性溶质的冷凝液将在经过生化 处理或进行深度处理,残渣则进行焚烧或填埋。

5.权利要求3~4任意一项所述的反渗透膜装置,其特征在于,包括圆管承压 外壳(1),在该圆管承压外壳(1)的上下两端还分别设置有金属密封片(9)与法 兰盘,在圆管承压外壳(1)内部的上下两端紧邻金属密封片(9)与法兰盘的位置 还分别设置有一个流体逆向盘(2),在圆管承压外壳(1)与两个流体逆向盘(2) 之间还设置有密封式圆管承压内壳(5),在该密封式圆管承压内壳(5)的内部还 设置有支撑导流盘(3)与膜片(4),在密封式圆管承压内壳(5)下端还设置有布 水器(8),在布水器(8)的中央位置还设置有贯穿支撑导流盘(3)、膜片(4)、 上端流体逆向盘(2)以及金属密封片(9)的内拉杆,在内拉杆的两侧还分别设置 有进液管(6)与出液管(7);至少两个导流盘(1)与一个膜片(10)才能配合使 用,导流盘(3)包括导流盘主体(31),该导流盘主体(31)为中心位置处设置有 导流盘中孔(37)的圆盘,导流盘中空(37)的内径与内拉杆相匹配,在导流盘主 体(31)的表面还设置有凸台,该导流盘主体(31)上还设置有两个导流夹缝(33), 在膜片(4)上设置有两个与该导流夹缝(33)相匹配的定向裂口(43)。

6.根据权利要求5所述的高浓度工业废水新型处理技术,其特征在于,所述 密封式圆管承压内壳(5)设置有内壁与外壁,其内壁与外壁之间的空间形成一个空 腔,该空腔的下部内壁设置有开口,该开口与贯穿布水器(8)的孔相连通;所述进 液管(6)依次贯穿金属密封片(9)、流体逆向盘(2)以及密封式圆管承压内壳(5) 的外壁与密封式圆管承压内壳(5)的空腔相连接;所述出液管(7)依次贯穿金属 密封片(9)、流体逆向盘(2)以及密封式圆管承压内壳(5)与密封式圆管承压内 壳(5)的内部空间相连通;所述内拉杆包括设置在轴心位置的内层实心杆(11), 在内层实心杆(11)外侧还设置有外层空心管(10),该外层空心管(10)的内径 大于内层实心杆(11)的直径,在内层实心杆(11)与外层空心管(10)之间还设 置有加强筋(12);所述外层空心管(10)的管壁上还设置有与密封式圆管承压内 壳(5)内部空间连通的小孔;所述加强筋(12)的数量至少为两根。

7.根据权利要求6所述的高浓度工业废水新型处理技术,其特征在于,所述 支撑导流盘(3)的数量至少为两个,且重叠设置在密封式圆管承压内壳(5)的内 部空间中,在每相邻两个支撑导流盘(3)之间还设置有一个膜片(4);所述两条 导流夹缝(33)对称设置在导流盘主体(31)上,且两条导流夹缝(33)同处于导 流盘主体(31)的同一直径上,导流夹缝(33)的长度与导流盘主体(31)的半径 相同,该导流夹缝(33)为上下部径向延伸的以轴向相反方向突出的倾斜范围在30 -60°的倾斜滑道,上下部滑道分别位于导流盘主体(31)的上下两面;所述导流 夹缝(33)上还垂直设置有至少一根支撑骨(35),即该导流夹缝(33)被支撑骨 (35)至少分为两个通道部分,该支撑骨(35)突出部位压紧在膜片(4)的定向裂 口(43)的边缘部分,通过支撑骨(35)将膜片(4)固定在两张导流盘主体(31) 之间的中部;所述导流夹缝(33)的外侧位置还设置有定位结构(34),该定位结 构(34)包括分别设置在导流盘主体(31)上下两侧的卡槽与卡块;所述导流盘中 孔(37)的外侧有一圈沿半径方向设置的突齿(38),突齿(38)固定在导流盘主 体(31)的内侧边缘,在各突齿(38)之间设置有缝隙,该缝隙为导流缝,该突齿 (38)的上下两面的设置位置分别高于导流盘主体(31)的上下两面,以更好的对 导流盘主体(31)进行定位;所述导流盘中孔(37)的外侧相邻位置处还设置有O 型圈固定槽(36),该O型圈固定槽(36)的数量为两个,分别设置在导流盘主体 (31)的上下两侧,在O型圈固定槽(36)的外侧面上还设置有用于更好的固定O 型圈的凸起。

8.根据权利要求7所述的高浓度工业废水新型处理技术,其特征在于,所述 凸台为凸点(32),该凸点(32)按序列成一定弧度设置在导流盘主体(31)的两 侧面上。

9.根据权利要求7所述的高浓度工业废水新型处理技术,其特征在于,所述 凸台为凸条(39),该凸条(39)按序列成一定弧度设置在导流盘主体(31)的两 侧面上。

10.根据权利要求5~9任意一项所述的高浓度工业废水新型处理技术,其特 征在于,所述膜片(4)成圆形或正多边形,在该膜片(4)的中间位置还设置有直 径与导流盘中孔(37)相同的膜片中孔(42),该膜片由上下两层过滤片(44)以 及设置在中间的支撑片(45)组成,过滤片(44)与支撑片(45)的边缘接触位置 除膜片中孔(42)以外均相互热熔成为膜边(42)。

说明书

高浓度工业废水新型处理技术

技术领域

本发明涉及一种废水处理技术,具体的说是涉及一种高浓度工业废水新型处理 技术。

背景技术

目前,在工业废水处理领域,尤其是高浓度、高含盐、高难降解的废水,还没 有较为有效的、通用的技术和方法对其进行处理,因为水质的特殊性、传统物化生 化法的局限性。

工业废水的水质特征

工业废水,尤其是高浓度、高含盐、高难降解的废水,水质成分复杂,有机物 含量高,COD(化学需氧量)一般在10000mg/L以上,甚至高达几万至几十万毫克每 升,含有毒有害物质,含盐量也极高,具有强酸强碱性,不能直接进行生化处理。

工业废水常用处理方法

对于工业废水,常用的处理方式分为两种:第一种,物化法+生化法;第二种, 物化法+生化法+深度处理。后者多用于出水水质要求较高的情况下,但两种方法都 需要在废水进入生化系统前,先进行物化预处理,来降低水中COD负荷、去除毒害 物质,以提高废水的生化效果。

常用物化法存在的问题

目前常用的物化法包括:芬顿、微电解、电催化、微波催化、臭氧催化、二氧 化氯氧化等传统技术。这些技术投资大、处理成本高、处理效果十分有限、抗冲击 能力差。尤其是当废水中COD浓度高于20000mg/l时,传统物化法需投加大量氧化 剂,致使处理成本居高不下,而COD去除率仅为10-30%,还会引入新物质,造成二 次污染。

常用物化法存在问题对生化段的影响

传统物化法COD去除率低,不仅会造成后续生化系统进水负荷过高,生化系统 修建的十分庞大(常见的采用多级厌氧、好氧系统串联),增加投资费用,而且还 会造成生化系统运行不稳定,最终出水水质难以达到排放标准。

水处理常用的膜法存在的局限性

水处理常规膜法对进水水质的要求极高,并且投资巨大,回收率较低,而且产 生的浓缩液更难处理,前段生化系统对污染物处理不彻底会导致深度处理所需膜组 件的污染,影响处理效果。

综上,采用传统的物化+生化技术处理工业废水,尤其是高浓度、高含盐、高难 降解的废水,不仅投资巨大,处理成本高,而且处理效果十分有限。

发明内容

有鉴于此,本发明提供一种高浓度工业废水新型处理技术,系统可靠性、集成 度高,自动化程度高、占地面积小,同时拥有较高的污染物去除率,很好的提高了 企业的经济效益。

为解决以上技术问题,本发明的技术方案是:

高浓度工业废水新型处理技术,包括预处理单元、SUPER膜元件功能膜单元 和蒸发单元。

所述预处理单元包括废水调节池、水泵以及过滤系统,该过滤系统为超滤过滤 系统或微滤过滤系统或砂滤过滤系统,工业废水在经过预处理单元后被去除其中的 胶体和悬浮颗粒成为预处理废水,接着该预处理废水再进入SUPER膜元件功能膜 单元进行第二步处理。

所述SUPER膜元件功能膜单元包括水泵和反渗透膜装置,预处理废水在水泵 的作用下被泵入反渗透膜装置中进行反渗透处理,处理后从反渗透膜装置中排出浓 缩液与透过液,其中透过液直接进行排放或者进行深度处理回用,浓缩液则进入蒸 发单元进行第三步处理。

所述蒸发单元采用机械蒸气再压缩技术与多效蒸发对浓缩液中的水和污染物进 行再次处理,单元对第一次产生的蒸汽进行机械压缩,蒸汽升温后再作为加热热源, 或将第一次产生的蒸汽直接作为第二级的热源,第二次蒸汽再作为第三级热源,如 此循环对浓缩液进行多次蒸发分离,使得浓缩液中的绝大部分水进入冷凝液中,大 量盐分和有机物析出成为残渣,从而完成高浓度的各类污染物与水相的彻底分离; 普通冷凝液直接进行排放或者进行深度处理回用,含有挥发性溶质的冷凝液将在经 过生化处理或进行深度处理,残渣则进行焚烧或填埋。

反渗透膜装置,包括圆管承压外壳,在该圆管承压外壳的上下两端还分别设置 有金属密封片与法兰盘,在圆管承压外壳内部的上下两端紧邻金属密封片与法兰盘 的位置还分别设置有一个流体逆向盘,在圆管承压外壳与两个流体逆向盘之间还设 置有密封式圆管承压内壳,在该密封式圆管承压内壳的内部还设置有支撑导流盘与 膜片,在密封式圆管承压内壳下端还设置有布水器,在布水器的中央位置还设置有 贯穿支撑导流盘、膜片、上端流体逆向盘以及金属密封片的内拉杆,在内拉杆的两 侧还分别设置有进液管与出液管;至少两个导流盘与一个膜片才能配合使用,导流 盘包括导流盘主体,该导流盘主体为中心位置处设置有导流盘中孔的圆盘,导流盘 中空的内径与内拉杆相匹配,在导流盘主体的表面还设置有凸台,该导流盘主体上 还设置有两个导流夹缝,在膜片上设置有两个与该导流夹缝相匹配的定向裂口。

进一步的,上述密封式圆管承压内壳设置有内壁与外壁,其内壁与外壁之间的 空间形成一个空腔,该空腔的下部内壁设置有开口,该开口与贯穿布水器的孔相连 通;所述进液管依次贯穿金属密封片、流体逆向盘以及密封式圆管承压内壳的外壁 与密封式圆管承压内壳的空腔相连接;所述出液管依次贯穿金属密封片、流体逆向 盘以及密封式圆管承压内壳与密封式圆管承压内壳的内部空间相连通;所述内拉杆 包括设置在轴心位置的内层实心杆,在内层实心杆外侧还设置有外层空心管,该外 层空心管的内径大于内层实心杆的直径,在内层实心杆与外层空心管之间还设置有 加强筋;所述外层空心管的管壁上还设置有与密封式圆管承压内壳内部空间连通的 小孔;所述加强筋的数量至少为两根。

再进一步的,上述支撑导流盘的数量至少为两个,且重叠设置在密封式圆管承 压内壳的内部空间中,在每相邻两个支撑导流盘之间还设置有一个膜片;所述两条 导流夹缝对称设置在导流盘主体上,且两条导流夹缝同处于导流盘主体的同一直径 上,导流夹缝的长度与导流盘主体的半径相同,该导流夹缝为上下部径向延伸的以 轴向相反方向突出的倾斜范围在30-60°的倾斜滑道,上下部滑道分别位于导流盘 主体的上下两面;所述导流夹缝上还垂直设置有至少一根支撑骨,即该导流夹缝被 支撑骨至少分为两个通道部分,该支撑骨突出部位压紧在膜片的定向裂口的边缘部 分,通过支撑骨将膜片固定在两张导流盘主体之间的中部;所述导流夹缝的外侧位 置还设置有定位结构,该定位结构包括分别设置在导流盘主体上下两侧的卡槽与卡 块;所述导流盘中孔的外侧有一圈沿半径方向设置的突齿,突齿固定在导流盘主体 的内侧边缘,在各突齿之间设置有缝隙,该缝隙为导流缝,该突齿的上下两面的设 置位置分别高于导流盘主体的上下两面,以更好的对导流盘主体进行定位;所述导 流盘中孔的外侧相邻位置处还设置有O型圈固定槽,该O型圈固定槽的数量为两 个,分别设置在导流盘主体的上下两侧,在O型圈固定槽的外侧面上还设置有用于 更好的固定O型圈的凸起。

作为一种优选,所述凸台为凸点,该凸点按序列成一定弧度设置在导流盘主体 的两侧面上。

作为另一种优选,所述凸台为凸条,该凸条按序列成一定弧度设置在导流盘主 体的两侧面上。

另外,所述膜片成圆形或正多边形,在该膜片的中间位置还设置有直径与导流 盘中孔相同的膜片中孔,该膜片由上下两层过滤片以及设置在中间的支撑片组成, 过滤片与支撑片的边缘接触位置除膜片中孔以外均相互热熔成为膜边。

与现有技术相比,本发明有以下有益效果:

本发明的高浓度工业废水新型处理技术处理废液后COD和盐的去除率可高达 99%以上,保障污水处理系统出水真正处理达标排放,废水浓缩液量少,产水量大, 减少后期浓液处理的投资,总投资低20%以上;且吨水的处理成本仅为传统物化法 的20%-30%,稳定、集成度高,自动化程度高、占地面积小;

本发明的反渗透膜装置利用内拉杆替代了现有技术的外拉杆,降低了内部结构 的装配难度,同时还降低了本发明安装所需占用的空间大小,很好的节省了使用空 间,提高了装配效率,降低了采购的成本,拥有很好的经济效益,更好的促进了企 业与行业的发展;本发明结构简单,使用方便,生产跟加工的成本较低,能够很好 的进行大规模的生产与使用;

作为优选,本发明的支撑导流盘的盘壁厚度由现有技术的0.8cm降低到了 0.3~0.5cm,凸点的高度由现有技术的3.5cm降低到了1~2.5cm,在保障了其正常使 用的前提下提高了其安装的数量,降低了污水处理时所需设备的数量,进一步提高 了污水处理的效率与经济效益;

作为优选,本发明通过设置两条导流夹缝,将整个导流盘划分为左右两个部分, 使其左右两侧分别形成一个半圆形的液体流道,降低了污液在流动过程中的压力损 失,提高了污水净化的效率,同时还提高了使用效果;本发明设置有凸条,凸条能 够对污液进行更好的导向作用,进一步降低了污液在流动过程中的压力损失,更好 的利用了生产资源,降低了生产损耗,同时该凸条跟膜片的接触面积更大,进一步 降低了膜片表面的受力,更好的避免了膜片在使用过程中被破坏,提高了膜片的使 用寿命,进而降低了使用时的维护频率,大大提高了使用效果;

作为优选,本发明的支撑导流盘利用凸线代替了现有技术中的凸点,在水流呈 现涡流螺旋运动时的螺线间的转折更加平缓,减小水流转弯时的局部水力损失,又 进一步提高了午睡处理的效率与经济效益。