申请日2014.07.31

公开(公告)日2014.11.19

IPC分类号C02F3/34

摘要

本发明公开了一种高盐废水生化处理工艺。为了以较低的运行费用和总投资缓解高盐度废水的处理难题,所述高盐废水生化处理工艺包括如下步骤:1)获取耐盐菌并附着在反应器内填料上;2)配置模拟废水;3)驯化耐盐菌;将模拟废水和高盐废水按不同比例混合配制成多种驯化用废水,在反应器启动过程中,将耐盐菌按照驯化用废水中模拟废水含量由高到低的顺序依次经过多种驯化用废水驯化,缩短反应器启动时间;4)将驯化后的耐盐菌直接对高盐废水进行处理。本发明通过驯化培养,结合生物倍增技术使得耐盐菌数量极大化、菌群特殊化、降解高效化,从而有效降解水中的有机污染物。

权利要求书

1.一种高盐废水生化处理工艺,其特征在于,包括如下步骤:

1)获取耐盐菌,并附着在反应器内的填料上;

2)配置模拟废水,模拟废水的组分为葡萄糖、十二水合磷酸钠、尿素、水和氯化钠;其中每升水中加入葡萄糖1.1g~1.35g,十二水合磷酸钠0.14g~1.7g,尿素0.05~0.08g,然后加入氯化钠,使模拟废水的盐度为3%~5%;

3)驯化耐盐菌;将模拟废水和高盐废水按不同比例混合配制成多种驯化用废水,在反应器启动过程中,将耐盐菌按照驯化用废水中模拟废水含量由高到低的顺序依次经过多种驯化用废水驯化;

4)利用驯化后的耐盐菌直接对高盐废水进行处理。

2.根据权利要求1所述的高盐废水生化处理工艺,其特征在于,所述模拟废水中,每升水中葡萄糖、十二水合磷酸钠、尿素的投加量分别是1.2376g,0.159g,0.062g。

3.根据权利要求1所述的高盐废水生化处理工艺,其特征在于,步骤1)中,耐盐菌取自高盐废水排水口的底泥中,并通过分离纯化手段获得。

4.根据权利要求1所述的高盐废水生化处理工艺,其特征在于,步骤4)中,将耐盐菌投加在生物倍增反应器中富集后对高盐废水进行处理,该生物倍增反应器内设有以给水体供氧的曝气装置和便于耐盐菌附着的填料。

5.根据权利要求4所述的高盐废水生化处理工艺,其特征在于,所述填料由软性填料和半软性填料制成。

6.根据权利要求4或5所述的高盐废水生化处理工艺,其特征在于,所述曝气装置为曝气盘,曝气量使水体含氧量为1mg/L~3mg/L。

7.根据权利要求1~5之一所述的高盐废水生化处理工艺,其特征在于,步骤3)中,将模拟废水和高盐废水按不同比例混合配制成四种驯化用废水:第一种是模拟废水和高盐废水的体积比为4:1,第二种是模拟废水和高盐废水的体积比为3:2,第三种是模拟废水和高盐废水的体积比为2:3,第四种是模拟废水和高盐废水的体积比为1:4;所述耐盐菌依次经过第一种、第二种、第三种和第四种驯化用废水进行驯化,驯化完成后再直接对高盐废水进行处理。

8.根据权利要求7所述的高盐废水生化处理工艺,其特征在于,第一种驯化用废水中驯化耐盐菌4~6天后,采用第二种驯化用废水中驯化5~7天,之后采用第三种驯化用废水中驯化7~9天,最后采用第四种驯化用废水中驯化7~9天。

说明书

一种高盐废水生化处理工艺

技术领域

本发明涉及一种高盐废水生化处理工艺,属于工业废水处理领域。

背景技术

淡水资源危机问题,已成为制约我国沿海地区经济和社会发展的“瓶颈”。解决沿海地区淡水资源危机,已刻不容缓。同时,随着工业的发展,高盐度工业废水排放量也在迅速增加。高盐度废水属于极难处理的废水种类之一。目前对于高浓度废水采用的处理方法有:电解法、膜分离法、焚烧法或深井灌注法,但这些方法因处理费用高而难于在实际中推广。生物处理是目前废水最常用的方法之一,它具有应用范围广、适应性强等特点。无机盐类在微生物生长过程中起着促进酶反应,维持膜平衡和调节渗透压的重要作用。但盐浓度过高,会对微生物的生长产生抑制作用。因此,在含高盐废水的生化处理中,传统生物处理法受到了极大地抑制。主要抑制原因在于高渗透压使得一般微生物难于在高盐浓度的环境中生存,同时高氯离子浓度对细胞有毒害作用,并且高盐度引起溶液密度增加,活性污泥容易上浮随出水流失。

因此,通常处理高含盐废水的生物处理需要进行稀释,在低盐浓度下(盐浓度小于1%)运行,造成水资源的浪费,处理设施庞大、投资增加,运行费用提高。随着水资源的日趋紧张,国家出台的保护水资源各项法规和收费措施的实施,给高含盐废水处理的企业带来了经济负担。

发明内容

为了以较低的运行费用和总投资缓解高盐度废水的处理难题,本发明旨在提供一种高盐废水生化处理工艺,该工艺根据普通微生物不适应高盐分的生存环境的特点,通过在某产生高盐废水的生物化工厂排水口取回污泥获得适应性强的耐盐菌,并通过驯化培养,结合生物倍增技术使得耐盐菌数量极大化、菌群特殊化、降解高效化,从而有效降解水中的有机污染物。

为了实现上述目的,本发明所采用的技术方案是:

一种高盐废水生化处理工艺,包括如下步骤:

1)获取耐盐菌并附着在反应器内的填料上;

2)配置模拟废水,模拟废水的组分为葡萄糖、十二水合磷酸钠、尿素、水和氯化钠;其中每升水中加入葡萄糖1.1g~1.35g,十二水合磷酸钠0.14g~1.7g,尿素0.05~0.08g,然后加入氯化钠,使模拟废水的盐度为3%~5%;

3)驯化耐盐菌;将模拟废水和高盐废水按不同比例混合配制成多种驯化用废水,在反应器启动过程中,将耐盐菌按照驯化用废水中模拟废水含量由高到低的顺序依次经过多种驯化用废水驯化;

4)将驯化后的耐盐菌直接对高盐废水进行处理。

所述耐盐菌优选为丹毒丝菌CVCC 1188,乳杆菌CICC20328 13830。

以下为本发明的进一步改进的技术方案:

本发明的特点还在于所述模拟废水中,每升水中葡萄糖、十二水合磷酸钠、尿素的投加量分别是1.2376g,0.159g,0.062g。

本发明的特点还在于步骤1)中耐盐菌取自高盐废水排水口的底泥中,并通过分离纯化手段获得。

本发明的特点还在于步骤4)中,将耐盐菌投加在生物倍增反应器中富集后对高盐废水进行处理,该生物倍增反应器内设有给水体供氧的曝气装置和便于耐盐菌附着的填料。进一步地,所述填料由软性填料和半软性填料制成。进一步地,所述曝气装置为曝气盘,曝气量使得水体含氧量为1mg/L~3mg/L。

本发明的特点还在于步骤3)中,将模拟废水和高盐废水按不同比例混合配制成四种驯化用废水:第一种是模拟废水和高盐废水的体积比为4:1(即:模拟废水体积:高盐废水体积=4:1),第二种是模拟废水和高盐废水的体积比为3:2(即:模拟废水体积:高盐废水体积=3:2),第三种是模拟废水和高盐废水的体积比为2:3(即:模拟废水体积:高盐废水体积=2:3),第四种是模拟废水和高盐废水的体积比为1:4(即:模拟废水体积:高盐废水体积=1:4);所述耐盐菌依次经过第一种、第二种、第三种和第四种驯化用废水进行驯化,驯化完成后再直接对高盐废水进行处理。进一步地,采用第一种驯化用废水中驯化耐盐菌4~6天后,采用第二种驯化用废水中驯化5~7天,之后采用第三种驯化用废水中驯化7~9天,最后采用第四种驯化用废水中驯化7~9天。

由于常规的处理高盐度废水的生物反应器内没有设置填料,主要依靠气提装置和泥水分离器保留污泥,但是出水中依旧夹带大量污泥。本发明的生物倍增反应器利用悬挂的填料,让微生物,特别是耐盐菌附着在填料上,相当于固定住了耐盐菌,避免了跑泥。其中,生物倍增反应器的生物倍增是指用于处理污染物的微生物的量比传统活性污泥法的量要大得多,例如传统的活性污泥法微生物的量,即MVSS为3~5g/L,则生物倍增技术可以达到7~8g/L,甚至10g/L。

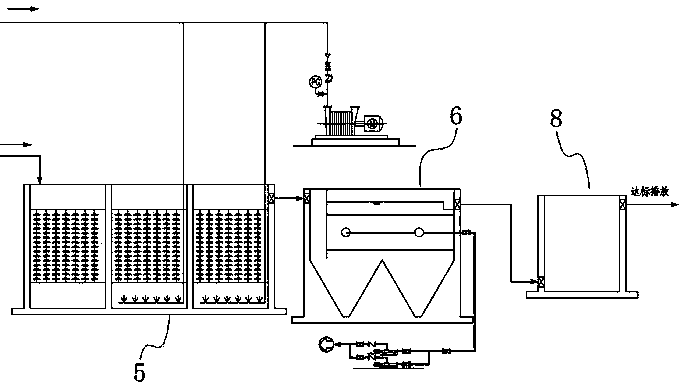

一种高盐废水生化处理系统,如图1和2所示,包括依次串接相连的氧化反应池7、微电解反应池1、混凝沉淀池2、斜管沉淀池3、调质池4、生物倍增反应器5、沉淀池6和清水池8,其中生物倍增反应器5内设置填料用于使得耐盐菌挂膜成功。由此,高盐废水进入氧化反应池7后,依次经过各池的处理,最后送至清水池8后达标排放。

本发明的工作原理:在生物倍增反应器中加入一定量的模拟废水,生物倍增反应器内设有由软性填料和半软性填料组成的组合填料。并在反应器中设置能富集微生物的填料,而后利用曝气盘给废水进行适当曝气,并在反应器中投加耐盐菌种,进行挂膜培养。随后采用逐步添加实际高盐废水的比例直至100%的方式启动反应器,反应器运行稳定后,控制曝气量约为1~3 mg/L,根据实验所得容积负荷约为4.5 kg COD/( m3·d)。

本次实验中的菌种均取自生物化工厂排水口处的底泥中,通过分离筛选而得出,将其通过自配营养液富集培养再次运用到生物倍增反应器当中处理高盐度废水,并通过附着填料增加耐盐菌的数量和浓度处理高盐度废水。

与现有技术相比,本发明的有益效果是:本发明通过驯化培养耐盐菌,并结合生物倍增技术使得耐盐菌数量极大化、菌群特殊化、降解高效化,从而有效地降解了废水中的有机污染物,以相对廉价、高效、稳定的方式实现生物化工厂尾水达标排放,尤其是COD、氨氮、总磷指标的达标排放。

目前中试流程的运营费用:

1)、现有真空低压蒸发方案:低压蒸发浓缩——冷凝水进入生化系统处理:每吨水运行费用50元左右,不包含冷凝水生化处理成本及晶体处理成本;

2)、现有吸附处理方案(活性炭吸附—生化):每吨水运行费用40~50元左右,含生物活性炭更换,不含危废处理费用。危废是指废弃的吸附了有毒物质的活性炭。

而利用本发明的处理工艺,中试采用微电解—生化工艺,微电解为处理流程的预处理阶段,每吨水的处理成本可以控制在30元左右,一个40吨/天规模的污水处理厂计算,一年可以节省成本29.2万元。