申请日2014.08.27

公开(公告)日2014.12.03

IPC分类号C02F11/12; C02F11/10; C10B47/44; C10B57/10; C10B53/00

摘要

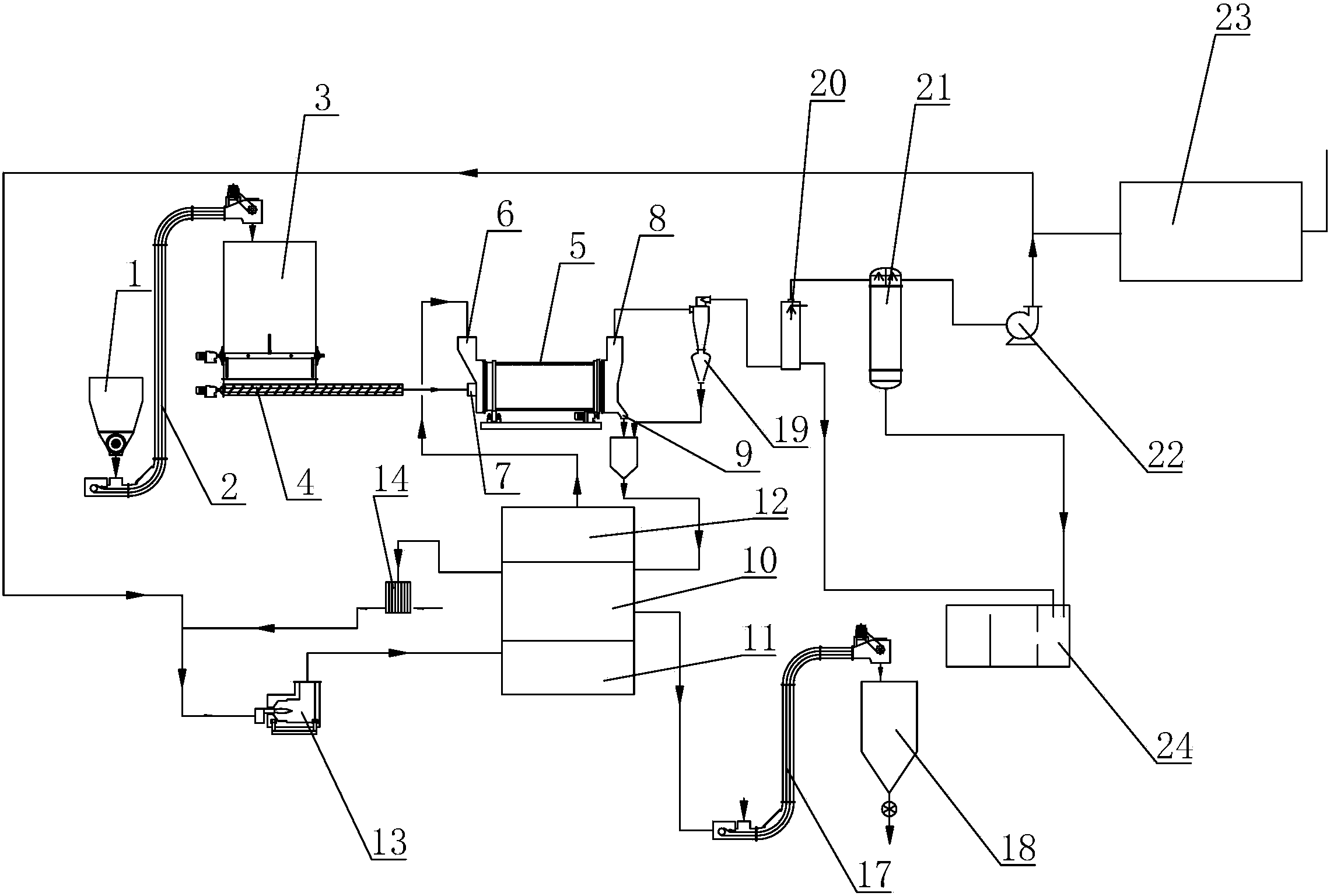

本发明公开了一种环保、节能型污泥高温碳化系统,其包括湿污泥输送装置、污泥干燥机、污泥碳化装置和高温尾气处理装置,所述污泥干燥机包括主机体,所述主机体上设置有热气进口、污泥干燥进口、排气口和污泥干燥出口,所述污泥碳化装置包括碳化炉、加热炉和再燃炉,所述高温尾气处理装置包括旋风除尘器、洗气塔、冷凝分离器和风机,上述污泥高温碳化系统在无氧或缺氧条件下加热热解污泥来分解污泥中除碳以外的有机物,产生生物炭和碳氢化合物组成的可燃性干馏气体,干馏燃烧气体和再燃炉内的排气被分别作为干馏用热源和脱水污泥干燥用热源有效利用。而且尾气经多个工序处理后再次送入燃烧器中进行燃烧和高温分解,更利于环保。

权利要求书

1.一种环保、节能型污泥高温碳化系统,其包括湿污泥输送装置、污泥干 燥机、污泥碳化装置和高温尾气处理装置,其特征在于,

所述湿污泥输送装置包括湿污泥接收仓、第一湿污泥输送装置、湿污泥储 存仓和第二湿污泥输送装置,所述第一湿污泥输送装置连接于所述湿污泥接收 仓和湿污泥储存仓之间,所述第二湿污泥输送装置与所述湿污泥储存仓相连通 给污泥干燥机输送湿污泥;

所述污泥干燥机包括主机体,所述主机体上设置有热气进口、污泥干燥进 口、排气口和污泥干燥出口,所述第二湿污泥输送装置连接污泥干燥进口,配 合所述污泥干燥机设置有用于系统启动之初给污泥干燥机供热的备用加热炉;

所述污泥碳化装置包括碳化炉、加热炉和再燃炉,所述加热炉设置于碳化 炉的底部,所述再燃炉设置于所述碳化炉的顶部,所述加热炉通过燃烧器产生 高温加热碳化炉内部的干污泥,所述碳化炉通过余热回收装置与所述再燃炉相 连通,所述再燃炉与所述热气进口相连通;

所述高温尾气处理装置包括旋风除尘器、洗气塔、冷凝分离器和风机,所 述旋风除尘器的进气口连接所述污泥干燥机的排气口,其底部的排污口与所述 污泥碳化装置相连通,所述旋风除尘器的排气口连接洗气塔的进气口,所述洗 气塔的排污口连接污水池,其排气口连接冷凝分离器,所述冷凝分离器的排污 口连接所述污水池,且所述冷凝分离器的排气口连接风机,所述风机与燃烧器 之间连接用于对尾气中进行燃烧和高温分解的输气管道。

2.根据权利要求1所述的环保、节能型污泥高温碳化系统,其特征在于, 所述碳化炉包括上下布置的若干段螺旋输送器,每段螺旋输送器内设置有用于 输送污泥的螺旋桨叶,所述螺旋输送器互相平行,每段螺旋输送器上均设置有 污泥碳化进口和污泥碳化出口,位于最上段的螺旋输送器的污泥碳化进口连接 污泥干燥出口,位于最下段的螺旋输送器的污泥碳化出口通过碳化污泥输送装 置连接碳化污泥储罐,且位于上段的螺旋输送器的污泥碳化出口连接其相邻的 下段的螺旋输送器的污泥碳化进口。

3.根据权利要求1或2所述的环保、节能型污泥高温碳化系统,其特征在 于,所述第一湿污泥输送装置采用刮板机或螺杆泵的任一种,所述第二湿污泥 输送装置采用螺旋输送泵或螺杆泵的任一种。

4.根据权利要求1所述的环保、节能型污泥高温碳化系统,其特征在于, 所述高温尾气处理装置的排气端设置有用于对排出尾气进行除臭净化的等离子 除臭净化器。

5.根据权利要求1所述的环保、节能型污泥高温碳化系统,其特征在于, 所述污泥干燥机采用搅拌轴回转圆筒干燥机,内置高速搅拌轴。

说明书

一种环保、节能型污泥高温碳化系统

技术领域

本发明涉及一种污泥处理系统,尤其涉及一种环保、节能型污泥高温碳化 系统。

背景技术

自从2007年国家发改委提出节能减排的法案以后,越来越多的人们提出了 节能减排的金点子。加上近年来频频发生的自然灾害和气候变化大的现象,国 家又于2008年提出了“低碳”的概念,到了今年也越来越多的人宣扬低碳生活 了。作为给排水专业的学生,我们应该致力于寻求一种利国利民,维护环境的 方法去解决我们现有处理方法中所存在的不足。随着经济的快速发展,我国的 城市污水和工业废水的处理率也在逐年地提高,同时也伴随着处理污废水中也 产生了大量的污泥,据了解,2009年,我国城镇污水处理厂统计有1992座,全 年污水处理量达280亿m3,相比“十五”初期增加一倍,产生含水率80%的污泥 约2005万吨。我国各城市污水处理厂产生的湿污泥将达3000多万吨,占我国 年总固体废弃物排放量的5%以上。如果污泥处置不当,不但占用大量的有限耕 地,还会对地表环境和地下水造成严重的污染。据统计,现阶段我国的城市生 活污泥和工业污泥的处理利用率不足10%,距发达国家如美国的处理利用率 60%~70%相差甚远。在污水处理总投资中,污泥处理设施的成本占到50%~75%。 而且国家每年用于污泥填埋的费用大约为50~100元/吨左右,由上面知,2009 年我国产生2500万吨的污泥,那么总费用大约为125000~250000万元,计12 亿~25亿元,数额巨大。所以开发新的、先进的技术,对污泥有效地处理处置, 使之变废为宝,又不损害环境,危害人体健康,开辟环境友好道路,走上良性 发展的轨道是我们目前迫切需要解决的问题。

近几年来,随着污泥碳化处理技术的发展和成熟,逐渐取代了传统的污泥 填埋的处理方式,因为污泥碳化二次污染小,变废为宝,实现了资源的可再生使 用,必将是未来污泥处理的新趋势。所谓污泥碳化,就是通过给污泥加温和加压, 使生化污泥中的细胞裂解,将其中的水分释放出来,同时又最大限度地保留了 污泥中碳质的过程。污泥碳化的优势在于,污泥碳化是通过裂解方式将污泥中 的水分脱出,能源消耗少,剩余产物中的碳含量高,发热量大,而其它工艺大 多数是通过加热,蒸发的方式去除污泥中的水分,耗能大,灰分中的碳质低, 利用价值小。

目前,现有的传统污泥碳化系统普遍存在如下缺点:

1)污泥碳化过程中产生的高温烟气无法充分进行回收利用,浪费能源;

2)污泥碳化过程中产生的高温烟气经简单处理后排出,对环境造成一定的 危害。

发明内容

本发明的目的在于提供一种环保、节能型污泥高温碳化系统,其具有节约 能源和对环境无危害的特点,以解决现有技术中污泥碳化过程中存在的上述问 题。

为达此目的,本发明采用以下技术方案:

一种环保、节能型污泥高温碳化系统,其包括湿污泥输送装置、污泥干燥 机、污泥碳化装置和高温尾气处理装置,其中,

所述湿污泥输送装置包括湿污泥接收仓、第一湿污泥输送装置、湿污泥储 存仓和第二湿污泥输送装置,所述第一湿污泥输送装置连接于所述湿污泥接收 仓和湿污泥储存仓之间,所述第二湿污泥输送装置与所述湿污泥储存仓相连通 给污泥干燥机输送湿污泥;

所述污泥干燥机包括主机体,所述主机体上设置有热气进口、污泥干燥进 口、排气口和污泥干燥出口,所述第二湿污泥输送装置连接污泥干燥进口,配 合所述污泥干燥机设置有用于系统启动之初给污泥干燥机供热的备用加热炉;

所述污泥碳化装置包括碳化炉、加热炉和再燃炉,所述加热炉设置于碳化 炉的底部,所述再燃炉设置于所述碳化炉的顶部,所述加热炉通过燃烧器产生 高温加热碳化炉内部的干污泥,使污泥在缺氧状态下受热分解,产生大量由碳 氢化合物组成的干馏气体并逸出燃烧,使之作为碳化炉干馏的热源,所述碳化 炉通过余热回收装置与所述再燃炉相连通,干馏气体燃烧产生的热烟气进入再 燃炉并被加热至850℃以上完全分解二恶英,所述再燃炉与所述热气进口相连 通,高温烟气再被送至污泥干燥机作为污泥干化的热源;

所述高温尾气处理装置包括旋风除尘器、洗气塔、冷凝分离器和风机,所 述旋风除尘器的进气口连接所述污泥干燥机的排气口,其底部的排污口与所述 污泥碳化装置相连通,所述旋风除尘器的排气口连接洗气塔的进气口,所述洗 气塔的排污口连接污水池,其排气口连接冷凝分离器,所述冷凝分离器的排污 口连接所述污水池,且所述冷凝分离器的排气口连接风机,所述风机与燃烧器 之间连接用于对尾气中进行燃烧和高温分解的输气管道。

特别地,所述碳化炉包括上下布置的若干段螺旋输送器,每段螺旋输送器 内设置有用于输送污泥的螺旋桨叶,所述螺旋输送器互相平行,每段螺旋输送 器上均设置有污泥碳化进口和污泥碳化出口,位于最上段的螺旋输送器的污泥 碳化进口连接污泥干燥出口,位于最下段的螺旋输送器的污泥碳化出口通过碳 化污泥输送装置连接碳化污泥储罐,且位于上段的螺旋输送器的污泥碳化出口 连接其相邻的下段的螺旋输送器的污泥碳化进口。

特别地,所述第一湿污泥输送装置采用刮板机或螺杆泵的任一种,所述第 二湿污泥输送装置采用螺杆泵。

特别地,所述高温尾气处理装置的排气端设置有用于对排出尾气进行除臭 净化的等离子除臭净化器。

特别地,所述污泥干燥机采用搅拌轴回转圆筒干燥机,内置高速搅拌轴。

本发明的有益效果为,与现有技术相比所述环保、节能型污泥高温碳化系 统在无氧或缺氧条件下加热干化污泥来分解污泥中除碳以外的有机物,产生生 物炭和碳氢化合物组成的可燃性干馏气体,干馏燃烧气体和再燃炉内的排气被 分别作为干馏用热源和脱水污泥干燥用热源有效利用。是一种废气量少、有效 利用热源的节能型装置。碳化过程中,污泥中的部分低熔点重金属如汞(Hg), 在碳化炉的高温下被挥发并随尾气粉尘被收集,其它重金属离子例如Pb、Cd、 Cr、Ni等将被固化在碳化物产品中,变得非常稳定且对环境无危害。而且尾气 经多个工序处理后再次送入燃烧器中进行燃烧和高温分解,更利于环保。