申请日2014.10.08

公开(公告)日2014.12.24

IPC分类号C02F9/06

摘要

本发明涉及化工废水处理技术领域,具体涉及一种光敏剂生产碱解工段高浓度含盐废水处理方法及其系统,包括将光敏剂生产碱解工段高浓度含盐废水经过酸析及过滤处理,以去除废水中的大分子量有机物质和无机悬浮胶体;将预处理后的光敏剂生产碱解工段高浓度含盐废水通过双极膜装置进行脱盐处理,将废水中的氯化钠直接转化为相应浓度的盐酸和氢氧化钠溶液。本发明的光敏剂生产碱解工段高浓度含盐废水处理方法及其系统,无二次污染、无固废产生、脱除的盐能直接转化为一定浓度的盐酸和氢氧化钠溶液,回用至前端酸析处理过程或生产过程,具有脱盐效果好、节约资源与能源、工艺简单、运行费用低等优点。

权利要求书

1.一种光敏剂生产碱解工段高浓度含盐废水处理方法,其特征在于包括如下步骤:

(1)预处理:将光敏剂生产碱解工段高浓度含盐废水经过酸析及过滤处理,以去除废水中的大分子量有机物质和无机悬浮胶体;

(2)将预处理后的光敏剂生产碱解工段高浓度含盐废水通过双极膜装置进行脱盐处理,将废水中的氯化钠直接转化为相应浓度的盐酸和氢氧化钠溶液。

2.根据权利要求1所述的光敏剂生产碱解工段高浓度含盐废水处理方法,其特征在于:所述光敏剂生产碱解工段高浓度含盐废水为光敏剂生产过程中排放的中段废水,其组分包括:水85~90%(W/W)、氯化钠8.0~10.0%(W/W)、其它物质。

3.根据权利要求1所述的光敏剂生产碱解工段高浓度含盐废水处理方法,其特征在于:所述酸析处理采用盐酸作为调酸药剂,将废水pH值至5~6,并加入絮凝剂,使废水中的大分子量有机物质和无机悬浮物析出。

4.根据权利要求1所述的光敏剂生产碱解工段高浓度含盐废水处理方法,其特征在于:所述酸析处理使用的盐酸浓度控制在15%~20%(W/W),由所述双极膜装置产生的盐酸补加新鲜盐酸配制而成。

5.根据权利要求1所述的光敏剂生产碱解工段高浓度含盐废水处理方法,其特征在于:所述过滤处理包括一级过滤与二级过滤,所述一级过滤采用目数为500~1000目的板框压滤机,二级过滤采用精度为0.45~1.0μm的滤芯过滤装置。

6.根据权利要求1所述的光敏剂生产碱解工段高浓度含盐废水处理方法,其特征在于:所述双极膜装置包括阴极室、酸室、盐室、碱室、阳极室,各室间通过阴、阳离子交换膜或双极膜分隔排列组成,其排列方式为阳离子交换膜-双极膜-阴离子交换膜。

7.根据权利要求1所述的光敏剂生产碱解工段高浓度含盐废水处理方法,其特征在于:所述双极膜装置的极板电流密度为320-340A/m2,各室间的间距4~8mm,隔板中间设置导流通道;酸室与碱室中溶液过流速度8~10cm/s、盐室溶液过流速度10~14cm/s。

8.根据权利要求1所述的光敏剂生产碱解工段高浓度含盐废水处理方法,其特征在于:所述脱盐处理过程中酸、碱、盐三种溶液分别设置独立的贮罐和循环泵,通过控制相应循环泵的侧线出流量,控制废水脱盐率和酸、碱溶液的浓度;所述脱盐处理过程中控制脱盐率为85~90%,盐酸浓度为12~15%(W/W),氢氧化钠浓度为15~17%(W/W)。

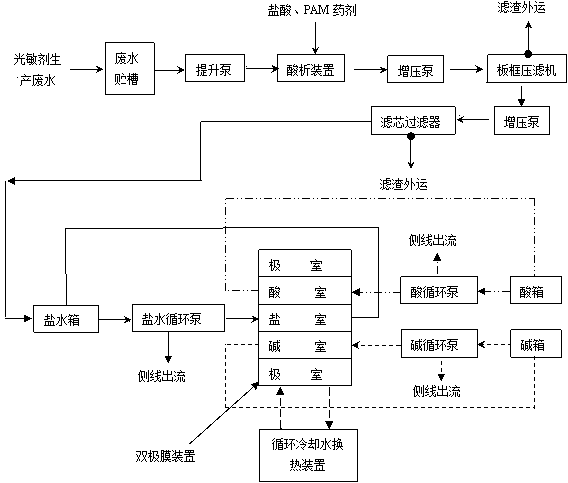

9.根据权利要求1或6所述的光敏剂生产碱解工段高浓度含盐废水处理方法的处理系统,其特征在于包括:废水贮槽、酸析装置、过滤装置、双极膜装置、循环冷却水换热装置、酸箱、碱箱,所述废水贮槽、酸析装置、过滤装置、双极膜装置之间通过提升泵或增压泵以及连接管道相互连通,所述双极膜装置与循环冷却水换热装置之间通过泵和连接管道相互连通,所述过滤装置与双极膜装置之间设有盐水箱与盐水循环泵,所述酸箱通过酸循环泵与所述双极膜装置中的酸室连通,所述碱箱通过碱循环泵与所述双极膜装置中的碱室连通。

10.根据权利要求9所述的光敏剂生产碱解工段高浓度含盐废水处理方法的处理系统,其特征在于:所述盐水循环泵出口端设有快装式滤芯过滤器,以过滤脱盐过程中产生的悬浮胶体。

说明书

一种光敏剂生产碱解工段高浓度含盐废水处理方法及其系统

技术领域

本发明涉及化工废水技术领域,具体涉及一种光敏剂生产碱解工段高浓度含盐废水处理方法及其系统。

背景技术

光敏剂是一类能在紫外光区(250~420nm)或可见光区(400~800nm)吸收一定波长的能量,产生自由基、阳离子等,从而引发单体聚合交联固化的化合物。

光敏剂是光固化胶黏剂的重要组分之一,它对固化速率起着决定性作用。光引发剂受紫外光照射后,吸收光的能量,分裂成2个活性自由基,引发光敏树脂和活性稀释剂发生连锁聚合,使胶黏剂交联固化,其特点是快速、环保、节能。

光敏剂的合成过程中,使用大量的盐酸、液碱及氯气等物质。其中碱解过程中会排放含有大量氯化钠成份的含盐废水,废水组分包括:水85~90%(W/W)、氯化钠8.0~10.0%(W/W)、其它物质。废水占整个产品排水量的30%以上。此类废水具有有机物浓度高,盐份含量高的特点。如直接进入生化处理系统,将导致系统无法正常运行。目前的处理方式主要有蒸馏脱盐和稀释后进入生化处理系统的两种处理方式。

蒸馏脱盐采用三效减压蒸馏或MVR蒸馏的方式,将废水中的水分和部分挥发性有机物以水蒸汽形式蒸馏出来,剩余浓液经结晶釜结晶分离出含有氯化钠结晶的废渣。此类废渣由于含有部分难挥发有机物和合成反应中间体,无法直接被利用,只有作为工业危险废物处理,极易造成二次污染,而且运行成本高。稀释后进入生化处理系统的方法因盐份浓度过高,为满足生化处理进水的要求,需稀释至少30倍以上才能满足要求,造成水的大量浪费,在实际操作中有较大问题。因此,开发出一种光敏剂生产碱解工段高浓度含盐废水的处理方法及其系统也就成为研究热点之一。

发明内容

本发明的目的是提供一种光敏剂生产碱解工段高浓度含盐废水处理方法及其系统,无二次污染、无固废产生、脱除的盐能直接转化为一定浓度的盐酸和氢氧化钠溶液,回用至前端酸析处理过程或生产过程,具有脱盐效果好、节约资源与能源、工艺简单、运行费用低等优点。

为解决上述技术问题,本发明采用的技术方案是:

一种光敏剂生产碱解工段高浓度含盐废水处理方法,包括如下步骤:

(1)预处理:将光敏剂生产碱解工段高浓度含盐废水经过酸析及过滤处理,以去除废水中的大分子量有机物质和无机悬浮胶体;

(2)将预处理后的光敏剂生产碱解工段高浓度含盐废水通过双极膜装置进行脱盐处理,将废水中的氯化钠直接转化为相应浓度的盐酸和氢氧化钠溶液,以达到脱盐的目的。

进一步地,所述光敏剂生产碱解工段高浓度含盐废水为肝素钠生产过程中排放的中段废水,其组分包括:所述光敏剂生产碱解工段高浓度含盐废水为光敏剂生产过程中排放的中段废水,其组分包括:水85~90%(W/W)、氯化钠8.0~10.0%(W/W)、其它物质。

进一步地,所述酸析处理采用盐酸作为调酸药剂,将废水pH值至5~6,并加入絮凝剂,使废水中的大分子量有机物质和无机悬浮物析出。

进一步地,所述酸析处理使用的盐酸浓度控制在15%~20%(W/W),由所述双极膜装置产生的盐酸补加新鲜盐酸配制而成。

进一步地,所述过滤处理包括一级过滤与二级过滤,所述一级过滤采用目数为500~1000目的板框压滤机,二级过滤采用精度为0.45~1.0μm的滤芯过滤装置,以去除废水中的大分子量有机物质和无机悬浮物。

进一步地,所述双极膜装置包括阴极室、酸室、盐室、碱室、阳极室,各室间通过阴、阳离子交换膜或双极膜分隔排列组成,其排列方式为阳离子交换膜-双极膜-阴离子交换膜。

进一步地,所述双极膜装置的极板电流密度为320-340A/m2,各室间的间距4~8mm,隔板中间设置导流通道;酸室与碱室中溶液过流速度8~10cm/s、盐室溶液过流速度10~14cm/s。

进一步地,所述脱盐处理过程中酸、碱、盐三种溶液分别设置独立的贮罐和循环泵,通过控制相应循环泵的侧线出流量,控制废水脱盐率和酸、碱溶液的浓度;所述脱盐处理过程中控制脱盐率为85~90%,盐酸浓度为12~15%(W/W),氢氧化钠浓度为15~17%(W/W)。

进一步地,所述苯胺黑生产高浓度含盐废水的处理系统包括:废水贮槽、酸析装置、过滤装置、双极膜装置、循环冷却水换热装置、酸箱、碱箱,所述废水贮槽、酸析装置、过滤装置、双极膜装置之间通过提升泵或增压泵以及连接管道相互连通,所述双极膜装置与循环冷却水换热装置之间通过泵和连接管道相互连通,所述过滤装置与双极膜装置之间设有盐水箱与盐水循环泵,所述酸箱通过酸循环泵与所述双极膜装置中的酸室连通,所述碱箱通过碱循环泵与所述双极膜装置中的碱室连通。

进一步地,所述盐水循环泵出口端设有快装式滤芯过滤器,以过滤脱盐过程中产生的悬浮胶体。

本发明的双极膜装置中的离子交换膜间为带有流道的弹性隔板,阳极采用钛涂钌电极,阴极采用不锈钢电极,具体工作原理如下(见图2):

将过滤后废水泵入双极膜装置的盐室,同时在酸、碱室中泵入去离子水,极室加入10.0~15.0%(W/W)浓度的碱液;将双极膜装置的阴、阳极分别与直流电源的负、正极连接,控制直流电场电流密度为320~340A/m2,极间电压40V;酸、碱、盐室溶液分别采用循环泵在相应室内循环,通过换热装置将各室溶液温度控制在1~40℃,控制系统中设置温度传感器,在超过设定温度时,加大换热器冷却液流量,以防止过高温度损坏膜组件。

废水中的氯离子在电场作用下,选择性透过阴离子交换膜到达酸室,与双极膜产生的氢离子结合生成盐酸;废水中的钠离子选择性透过阳离子交换膜到达碱室,与双极膜产生的氢氧根离子结合生成氢氧化钠,从而实现将废水中的氯化钠分别转化为对应的酸与碱,实现了脱盐的目的。

双极膜装置中的酸室、碱室、盐室中的溶液均采用循环泵单独循环,泵出口侧线出流成品,通过控制不同循环泵的侧线出流量来分别控制脱盐率、酸浓度、碱浓度。在综合核算运行成本的前提下,控制脱盐率在85~90%,盐酸浓度控制在12~15%(W/W),氢氧化钠浓度控制在15~17%(W/W)。

本发明的积极效果在于:凭借酸析预处理与双极膜装置的组合,改变了光敏剂生产碱解工段高浓度含盐废水的传统处理方式。将废水中的氯化钠重新生成盐酸和氢氧化钠,完全避免了原来蒸馏工艺所产生的废渣的二次污染问题;生产出的盐酸和氢氧化钠无杂质,纯度高,可直接回用至前端的酸析处理过程或生产过程;同时,利用酸析过程,将废水中绝大部分大分子量有机物质和无机悬浮胶体析出,并通过二次过滤将它们去除,预处理后废水的CODCr的去除率能够达到30.0~40.0%。运用本发明,可将整个生产过程中60~80%以上的酸、碱循环利用,大大降低了生产过程中酸、碱的消耗量;同时,也降低了盐份对后续污水处理系统的影响。经过本发明处理后的含盐废水,氯化钠含量可降低至15~20g/L,基本上满足了污水生化处理系统的基本含盐量要求。与传统蒸馏处理对比,本处理方法无任何二次污染产生,所生成的酸、碱可直接回用至酸析处理过程或生产过程,且能耗费用小于195元/m3废水。本发明也可以替代目前的稀释处理方式,成倍减少废水总排放量。