申请日2014.11.24

公开(公告)日2015.03.04

IPC分类号F23G7/00; F22B1/18; B01D53/56; B01D53/44; B01D53/75

摘要

本发明公开了一种化工污泥处理方法及设备系统。该方法包括:利用沸腾床干馏气化炉对化工污泥进行焚烧处理;将焚烧处理产生的烟气通入余热锅炉进行热源利用;余热锅炉排出的烟气通入急冷中和塔经降温和碱液喷淋,进一步去除烟气中的酸洗气体和粉尘;上一步处理后的烟气由引风机送入分子裂解设备去除烟气中的有害因子后安全排放;所述的有害分子包括氮氧化物、有机物。一种用于处理化工污泥的设备系统,主要由沸腾床干馏气化炉、余热锅炉、急冷中和塔、分子裂解设备及连接上述各设备的管道组成。本发明采用高效率、低能耗的方式来处置目前日益增多但缺乏经济有效的处置方法的化工剩余污泥,实现化工污泥的减量化、无害化、资源化。

权利要求书

1.一种化工污泥处理方法,其特征在于包含如下步骤:

A.利用沸腾床干馏气化炉对化工污泥进行焚烧处理;

B.将焚烧处理产生的烟气通入余热锅炉进行热源利用;

C.余热锅炉排出的烟气通入急冷中和塔经降温和碱液喷淋,进一步去除烟 气中的酸气体和粉尘;

D.上一步处理后的烟气由引风机送入分子裂解设备去除烟气中的有害因子 后安全排放;所述的有害分子包括氮氧化物、有机物。

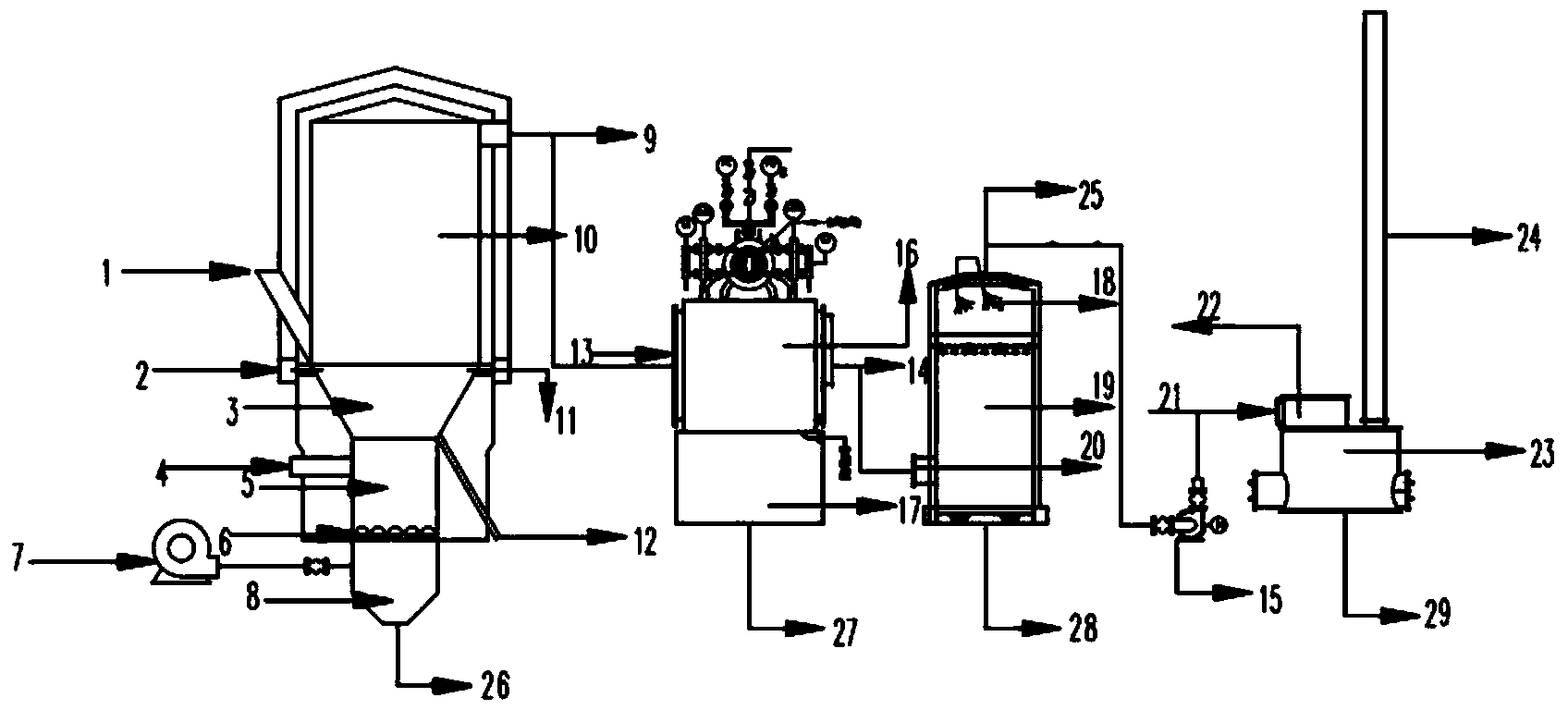

2.根据权利要求1所述的处理方法,其特征在于步骤A所述的沸腾床干馏气化 炉(26)主体结构至下而上依次由均风箱(8)、用于放置填料的床料层(5)、沸 腾层(3)、炉膛(10)组成;床料层(5)、沸腾层(3)、炉膛(10)连通,床料 层(5)底部设有风帽(6),床料层(5)上部设有用于投加污泥和煤块混合物的 加料口(4);沸腾层(3)的顶部侧面设有二次进风口(2),底部侧面设有排渣 口(12);炉膛(10)的下部侧面设有加煤口(1)通向沸腾层(3),炉膛(10) 的上部侧面设有第一排气口(9)。

3.根据权利要求1所述的处理方法,其特征在于步骤A所述的沸腾床干馏气化 炉(26)床料层(5)的内壁设有若干喷水口。

4.根据权利要求1所述的处理方法,其特征在于步骤A中对化工污泥进行焚烧 处理方法包括:

a.将煤块和含水率为80~85%污泥分别破碎成平均粒度为3~5mm的小颗粒, 按煤和污泥5:1~4的比例混合均匀;

b.将A中粉碎混合均匀的物料,经加料口(4)加入已经预热的床料层(5); 在焚烧初期,床料层(5)中加入燃烧的木炭或煤,在风帽(6)处通入空气或氧 气的情况下木炭或煤继续燃烧,点燃加入的煤和污泥;

c.煤和污泥混合料的25~30%在沸腾层(3)中燃烧,提高沸腾床的温度,70~75% 的物料被干馏气化;

d.沸腾层(3)干馏产生的可燃气上升进入炉膛(10)内,与二次进风口(2) 进入的空气充分接触,烟气旋转、燃尽,烟气经排气口(9)排出;整个燃烧过 程所需的氧气,20~25%由炉底进风口(7)供入炉内,其余的经二次进风口(2) 供入炉内。

5.根据权利要求1所述的处理方法,其特征在于步骤B中所述的余热锅炉(27) 包括第一烟气进气口(13)、锅炉炉膛(16)、余热回收装置(17)及第二排气口 (14),沸腾床干馏气化炉的第一排气口(9)排出的烟气经管道送至余热锅炉进 气口(13),烟气温度为1100~1150℃,再经锅炉炉膛(16)到余热回收装置(17) 回收烟气中的蒸汽供其它生产使用,烟气温度降为500~550℃,由第二排气口 (14)排出。

6.根据权利要求1所述的处理方法,其特征在于步骤C中所述的急冷中和塔(28) 主要由第二烟气进气口(20)、急冷中和吸收塔(19)、碱性水洗喷淋塔(18)、 第三排气口(25)组成;从余热锅炉排出的温度在500~550℃的烟气经第二烟气 进气口(20)进入下层的急冷中和吸收塔(19),采用碱液喷淋,经2秒急冷温 度降至150~170℃,同时中和烟气中的酸性物质,防治二恶英的生成,降温后的 烟气进入上层的碱性水洗喷淋塔(18)经碱性水洗喷淋进一步去除酸碱性气体和 粉尘,洗涤后的烟气经第三排气口(25)排出,进入分子裂解设备;所述的酸碱 性气体包括H2S、CI2、HCL、NH3、NOX、SOX恶臭气体。

7.根据权利要求1所述的处理方法,其特征在于步骤D所述的分子裂解设备(29) 主要由第三烟气进气口(21)、放电管(22)、氧化触媒床(23)、烟气出口烟 囱(24)组成;烟气从第二引风机(15)被送到第三烟气进气口(21)在放电管 (22)进行裂解,再到氧化触媒床(23)进一步氧化分解,经烟气出口烟囱(24) 安全达标排放。

8.一种用于处理化工污泥的设备系统,其特征在于主要由沸腾床干馏气化炉 (26)、余热锅炉(27)、急冷中和塔(28)、分子裂解设备(29)及连接上述各 设备的管道组成;沸腾床干馏气化炉的第一排气口(9)与余热锅炉的第一烟气 进气口(13)管道连接,余热锅炉的第二排气口(14)与急冷中和塔的第二烟气 进气口(20)管道连接,急冷中和塔的第三排气口(25)与第二引风机(15)管 道连接,第二引风机(15)与分子裂解设备的第三烟气进气口(21)管道连接。

9.根据权利要求8所述的设备系统,其特征在于所述的沸腾床干馏气化炉(26) 主体结构至下而上依次由均风箱(8)、用于放置填料的床料层(5)、沸腾层(3)、 炉膛(10)组成;床料层(5)、沸腾层(3)、炉膛(10)连通,床料层(5)底 部设有风帽(6),床料层(5)的内壁设有若干喷水口,床料层(5)上部设有用 于投加污泥和煤块混合物的加料口(4);沸腾层(3)的顶部侧面设有二次进风 口(2),底部侧面设有排渣口(12);炉膛(10)的下部侧面设有加煤口(1)通 向沸腾层(3),炉膛(10)的上部侧面设有第一排气口(9)。

10.根据权利要求9所述的设备系统,其特征在于所述的余热锅炉(27)包括第 一烟气进气口(13)、锅炉炉膛(16)、余热回收装置(17)及第二排气口(14); 所述的急冷中和塔(28)主要由第二烟气进气口(20)、急冷中和吸收塔(19)、 碱性水洗喷淋塔(18)、第三排气口(25)组成;所述的分子裂解设备主要由第 三烟气进气口(21)、放电管(22)、氧化触媒床(23)、烟气出口烟囱(24) 组成。

说明书

一种化工污泥处理方法及设备系统

技术领域

本发明属于环保设备领域,涉及一种化工污泥处理方法及设备系统。

背景技术

化工污泥是化工企业污水和污水处理过程中产生的固体沉淀物质。污泥的处 理处置技术主要包括好氧发酵、厌氧消化、干化焚烧、土地利用等。其中,污泥 焚烧是指将脱水污泥直接送入焚烧炉焚烧,是“最彻底”的污泥处理方法,它能 使有机物全部碳化,有效病原体,最大限度地减少污泥体积。目前,在我国由于 缺乏能耗低、效率高的污泥焚烧设备,污泥焚烧在国内应用较少,主要的应用领 域也限于小规模、特殊行业。总体而言国内污泥干化焚烧技术总体水平仍不高, 大部分是以填埋的方式来处理污泥。

发明内容

本发明所要解决的技术问题是提供的一种化工污泥处理方法,采用高效率、 低能耗的方式来处置目前日益增多但缺乏经济有效的处置方法的化工剩余污泥, 实现化工污泥的减量化、无害化、资源化。

本发明的另一目的是提供与该方法配套的设备系统。

本发明的目的可通过如下技术方案实现:

一种化工污泥处理方法,包含如下步骤:

A.利用沸腾床干馏气化炉对化工污泥进行焚烧处理;

B.将焚烧处理产生的烟气通入余热锅炉进行热源利用;

C.余热锅炉排出的烟气通入急冷中和塔经降温和碱液喷淋,进一步去除烟 气中的酸气体和粉尘;

D.上一步处理后的烟气由第二引风机送入分子裂解设备去除烟气中的有害 因子后安全排放;所述的有害分子包括氮氧化物、有机物。

步骤A所述的沸腾床干馏气化炉主体结构至下而上依次由均风箱、用于放 置填料的床料层、沸腾层、炉膛组成;床料层、沸腾层、炉膛连通;床料层底部 设有风帽,床料层内壁设有若干喷水口,床料层上部设有用于投加污泥和煤块混 合物的加料口;沸腾层的顶部侧面设有二次进风口,底部侧面设有排渣口;炉膛 的下部侧面设有加煤口通向沸腾层,炉膛的上部侧面设有第一排气口。

所述的风帽为钟罩式,由内芯引风管插上风帽为一体,布风结构为2×180° 布风,其布风均匀、风室不漏渣,运行安全可靠。

炉膛的炉壁由内向外依次由耐火层、隔热层和钢板组成;耐火层为150mm 耐热材料,隔热层厚度为150mm,采用空气隔热,最外层为厚度为5mm的不锈 钢板。

步骤A中对化工污泥进行焚烧处理方法包括:

a.将煤块和含水率为80~85%污泥分别破碎成平均粒度为3~5mm的小颗粒, 按煤和污泥5:1~4的比例混合均匀;

b.将A中粉碎混合均匀的物料,经加料口加入已经预热的床料层;

c.煤和污泥混合料的25~30%在沸腾层中燃烧,提高沸腾床的温度,70~75%的 物料被干馏气化;

d.沸腾层干馏产生的可燃气上升进入炉膛内,与二次进风口进入的空气充分接 触,烟气旋转、燃尽,烟气经排气口排出;整个燃烧过程所需的氧气,20~25% 由炉底进风口供入炉内,其余的经二次进风口供入炉内。

其中,床料层与沸腾层连通,床料层填料比沸腾层填料更密集,在初期能够 更好地传热,床料层中的填料是污泥和煤焚烧后的灰渣,还以添加石英砂,以获 得更高的温度。在焚烧初期,床料层中加入燃烧的木炭或煤,在风帽处通入氧气 的情况下继续燃烧,并点燃加入的煤和污泥;床料层内壁设有若干喷水口,水与 热炭反应生成可燃气体CO和H2,CO和H2进入沸腾层进一步燃烧提高沸腾层的 温度。

步骤B中所述的余热锅炉包括第一烟气进气口、锅炉炉膛、余热回收装置及 第二排气口,沸腾床干馏气化炉的第一排气口排出的烟气经管道送至余热锅炉进 气口,烟气温度为1100~1150℃,再经锅炉炉膛到余热回收装置回收烟气中的蒸 汽供其它生产使用,烟气温度降为500~550℃,由第二排气口排出。

步骤C中所述的急冷中和塔主要由第二烟气进气口、急冷中和吸收塔、碱性 水洗喷淋塔、第三排气口组成;从余热锅炉排出的温度在500~550℃的烟气经第 二烟气进气口进入下层的急冷中和吸收塔,采用碱液喷淋,经2秒急冷温度降至 150~170℃,同时中和烟气中的酸性物质,防治二恶英的生成,降温后的烟气进 入上层的碱性水洗喷淋塔经碱性水洗喷淋进一步去除酸碱性气体和粉尘,洗涤后 的烟气经第三排气口排出,进入分子裂解设备;所述的酸碱性气体包括H2S、CI2、 HCL、NH3、NOX、SOX恶臭气体。

步骤D所述的分子裂解设备主要由第三烟气进气口、放电管、氧化触媒床、 烟气出口烟囱组成;烟气从第二引风机被送到第三烟气进气口在放电管进行裂 解,再到氧化触媒床,经烟气出口烟囱安全达标排放。

一种用于处理化工污泥的设备系统,主要由沸腾床干馏气化炉、余热锅炉、 急冷中和塔、分子裂解设备及连接上述各设备的管道组成;沸腾床干馏气化炉的 第一排气口与余热锅炉的第一烟气进气口管道连接,余热锅炉的第二排气口与急 冷中和塔的第二烟气进气口管道连接,急冷中和塔的第三排气口与第二引风机管 道连接,第二引风机与分子裂解设备的第三烟气进气口管道连接。

所述的沸腾床干馏气化炉主体结构至下而上依次由均风箱、用于放置填料的 床料层、沸腾层、炉膛组成;床料层、沸腾层、炉膛连通;床料层底部设有风帽, 床料层内壁设有若干喷水口,床料层上部设有用于投加污泥和煤块混合物的加料 口;沸腾层的顶部侧面设有二次进风口,底部侧面设有排渣口;炉膛的下部侧面 设有通向沸腾层的加煤口,炉膛的上部侧面设有第一排气口。

所述的余热锅炉包括第一烟气进气口、锅炉炉膛、余热回收装置及第二排气 口;所述的急冷中和塔主要由第二烟气进气口、急冷中和吸收塔、碱性水洗喷淋 塔、第三排气口组成;所述的分子裂解设备主要由第三烟气进气口、放电管、氧 化触媒床、烟气出口烟囱组成。

有益效果:

1、本发明采用沸腾床干馏气化焚烧工艺与装置使化工剩余污泥最大限度实现减 量化,有机物完全氧化;

2、有效的利用污泥热量控制炉温;

3、充分利用了污泥中的能源,而且污泥不需做灭病原菌的处理;

4、环保性能好:采用低温燃烧和分级燃烧,所以焚烧过程中NOx的生成量很小。

5、处理成本低,由于传热效率高,燃烧充分,大大降低了污泥焚烧处置成本。

6、焚烧效率高:所采用的流化床焚烧炉由于燃烧稳定,炉内温度场均匀,加之 采用二次风增加炉内的扰动,炉内的气体与固体混合强烈,污泥的干馏和燃烧在 瞬间就可以完成。未完全燃烧的可燃成分在悬浮段内继续燃烧,使得燃烧非常充 分。

7、装置中的预热锅炉通过焚烧产生的烟气中的热能,能有效的循环利用,实现 资源化;

8、装置中分子裂解利用电能高压放电有效的控制尾气的达标排放;

总之,本发明的工艺处理效果好,能够高效的处理化工剩余污泥减量化、资源化, 装置具有结构简单,易操作特点,能改进目前的处理效果及效率。