申请日2014.12.19

公开(公告)日2015.08.12

IPC分类号C02F9/10

摘要

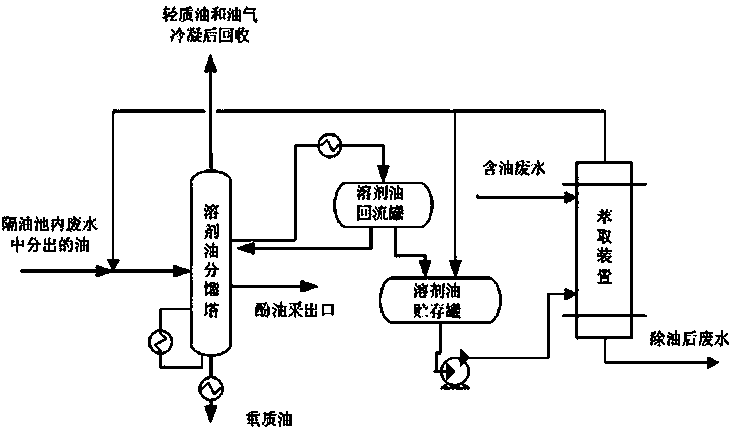

本发明公开了一种含油煤化工废水萃取法除油的方法,其特征在于,具体包括如下步骤:(1)废水预处理;(2)溶剂油分馏;(3)萃取除油。本发明利用从废水中析出的油,经分馏后,取其中部分作溶剂油萃取废水,可以有效地将废水中原来不能析出的乳化态的油融合到一起而析出。由于所有溶剂油来自于废水,不需额外购买萃取剂,且不需对萃余废水中残留的溶剂油作回收处理,也不会额外增加废水的污染负荷。并且本发明所用溶剂油萃取时,也不需调整废水pH。其工艺流程简单,油的回收效率高,无二次污染。采用本发明可以更有力地提高后续装置的操作性能,并减轻后续生化段的负荷,保证废水的达标排放或者回用。

摘要附图

权利要求书

1.一种含油煤化工废水萃取法除油的方法,其特征在于,具体包括如下步骤:

(1)废水预处理:将含油煤化工废水输送到沉降隔油槽内,进行沉降隔油,产生分层,其中在水面之下的为重焦油,水面之上的油为中油或轻油,取部分中油或轻油输送到后续的溶剂油分馏塔;

(2)溶剂油分馏:步骤(1)输送的中油或轻油与步骤(3)萃取装置顶部输送的部分溶剂油相混合后,送入溶剂油分馏塔内进行分馏,溶剂油分馏塔设置多个侧线采出口,根据需要分馏成不同馏份:溶剂油分馏塔的中下部设置酚油采出口,通过酚油采出口采出酚油产品;溶剂油分馏塔的中上部采出溶剂油,溶剂油冷凝后进入溶剂油回流罐,溶剂油回流罐中的油部分回流至溶剂油分馏塔,部分进入溶剂油贮存罐,用作萃取装置的萃取剂,分馏塔顶部和底部分别采出轻油油气和重质油;

(3)萃取除油:将经过步骤(1)处理过的含油煤化工废水与溶剂油贮槽泵输送来的溶剂油在萃取装置中进行萃取,萃取装置的理论级数1-10级,萃取装置的顶部得到溶剂油相,萃取装置的底部得到萃余水相,部分溶剂油相与步骤(1)输送的中油或轻油混合后进入步骤(2)的溶剂油分馏塔,另外一部分可以循环萃取使用。

2.根据权利要求1所述一种含油煤化工废水萃取法除油的方法,其特征在于,所述步骤(2)中溶剂油分馏塔的理论级数20-40级,操作压力0.01-0.2MPa(绝压)。

3.根据权利要求1所述一种含油煤化工废水萃取法除油的方法,其特征在于,所述步骤(2)中溶剂油分馏塔的塔顶温度10-60℃,塔釜温度为150-300℃。

4.根据权利要求1所述一种含油煤化工废水萃取法除油的方法,其特征在于,所述步骤(2)中各侧线采出口的温度可根据需求设定,其中溶剂油采出口的温度为40-120℃。

5.根据权利要求1所述一种含油煤化工废水萃取法除油的方法,其特征在于,所述步骤(2)中酚油采出口的温度为110-250℃。

6.根据权利要求1所述一种含油煤化工废水萃取法除油的方法,其特征在于,所述步骤(3)中溶剂油相采出口处的回流比0.1-0.6。

7.根据权利要求1所述一种含油煤化工废水萃取法除油的方法,其特征在于,所述步骤(3)中萃取装置可以是萃取塔、多级混合澄清器、静态混合器、油水分离器中的一种或多种。

说明书

一种含油煤化工废水萃取法除油的方法

技术领域

本发明属于废水处理领域,具体涉及一种含油煤化工废水萃取法除油的方法。通过该方法将煤化工含油废水中的油类污染物脱除并回收,降低废水的污染负荷,改善废水的可生化性。

背景技术

煤化工过程产生的废水中含油量较高,废水中油类的存在,给后续处理装置带来很多危害,比如,处理设备和管道结垢严重,造成效率降低,换热量不足,影响了装置的连续稳定运行,造成处理成本的上升。严重时,甚至导致装置无法正常运行。另外,油类污染物都难以生物降解,干扰了废水的达标处理。因而,高效地脱除并回收煤化工废水中的油类污染物,是实现废水资源化和无害化的必要环节。

由于煤化工废水中部分油类分散液滴较小、乳化、或者与水比重差很小等原因,传统的重力沉降、气浮法去除效果不理想,吸附过滤法的可操作性太差,而化学絮凝法成本高且易造成絮凝剂的二次污染,因而,当前,煤化工废水中的油类污染物去除率较低。

萃取法除油是废水除油的另外一类方法。萃取法除油常用的萃取剂有石油醚、正已烷、氯代甲烷、氯仿等,这些萃取剂有较好的萃取效果,但由于这些萃取剂不是煤化工废水中自有的成份,且这些萃取剂本身可生化性较差,因而萃取后,往往会在水中有残留,给后续废水处理额外增加了污染负荷。另外,这些萃取剂需要将水的pH值调节至7以下才能有效地分层,而由于废水中含氨量往往较高,调pH需要大量的酸,成本很高且增加了系统的含盐量。

发明内容

针对现有技术存在的不足,本发明所要解决的技术问题是提供一种含油煤化工废水萃取法除油的方法,能有效脱除废水中的油类等污染物。

为解决上述技术问题,本发明采取的技术方案是:

一种含油煤化工废水萃取法除油的方法,其特征在于,具体包括如下步骤:

(1)废水预处理:将含油煤化工废水输送到沉降隔油槽内,进行沉降隔油,产生分层,其中在水面之下的为重焦油,水面之上的油为中油或轻油,取部分中油或轻油输送到后续的溶剂油分馏塔;

(2)溶剂油分馏:步骤(1)输送的中油或轻油与步骤(3)萃取装置顶部输送的部分溶剂油相混合后,送入溶剂油分馏塔内进行分馏,溶剂油分馏塔设置多个侧线采出口,根据需要分馏成不同馏份:溶剂油分馏塔的中下部设置酚油采出口,通过酚油采出口采出酚油产品;溶剂油分馏塔的中上部采出溶剂油,溶剂油冷凝后进入溶剂油回流罐,溶剂油回流罐中的油部分回流至溶剂油分馏塔,部分进入溶剂油贮存罐,用作萃取装置的萃取剂,分馏塔顶部和底部分别采出轻油油气和重质油;

(3)萃取除油:将经过步骤(1)处理过的含油煤化工废水与溶剂油贮槽泵输送来的溶剂油在萃取装置中进行萃取,萃取装置的理论级数1-10级,萃取装置的顶部得到溶剂油相,萃取装置的底部得到萃余水相,部分溶剂油相与步骤(1)输送的中油或轻油混合后进入步骤(2)的溶剂油分馏塔,另外一部分可以循环萃取使用。

进一步的,所述步骤(2)中溶剂油分馏塔的理论级数20-40级,操作压力0.01-0.2MPa(绝压)。

进一步的,所述步骤(2)中溶剂油分馏塔的塔顶温度10-60℃,塔釜温度为150-300℃。

进一步的,所述步骤(2)中各侧线采出口的温度可根据需求设定,其中溶剂油采出口的温度为40-120℃。

进一步的,所述步骤(2)中酚油采出口的温度为110-250℃。

进一步的,所述步骤(3)中溶剂油相采出口处的回流比0.1-0.6。

进一步的,所述步骤(3)中萃取装置可以是萃取塔、多级混合澄清器、静态混合器、油水分离器中的一种或多种。

本发明的有益效果为:

1、本发明利用从废水中析出的油,经分馏后,取其中部分作溶剂油萃取废水,可以有效地将废水中原来不能析出的乳化态的油融合到一起而析出。由于所有溶剂油来自于废水,不需额外购买萃取剂,且不需对萃余废水中残留的溶剂油作回收处理,也不会额外增加废水的污染负荷。并且本发明所用溶剂油萃取时,也不需调整废水pH,简化了工艺,节约了成本。

2、本发明的方法与现有技术相比,其工艺流程简单,油的回收效率高,无二次污染。采用本发明可以更有力地提高后续装置的操作性能,并减轻后续生化段的负荷,最大程度地降低了污水处理成本,保证废水的达标排放或者回用。

3、本发明综合考虑工业生产的实际运营情况,通过优化萃取效果、控制塔板数、塔顶塔底的压力和温度等因素的参数选择,有效提高了萃取过程中各相间的传质效果和分离效果,减少了萃取时间和装置的运行能耗,提高了装置的运行经济性。