申请日2014.12.19

公开(公告)日2015.07.08

IPC分类号C02F11/00; C02F11/12; C10J3/00; C04B7/24; C10J3/30; C10J3/72; C04B7/43; C10J3/20

摘要

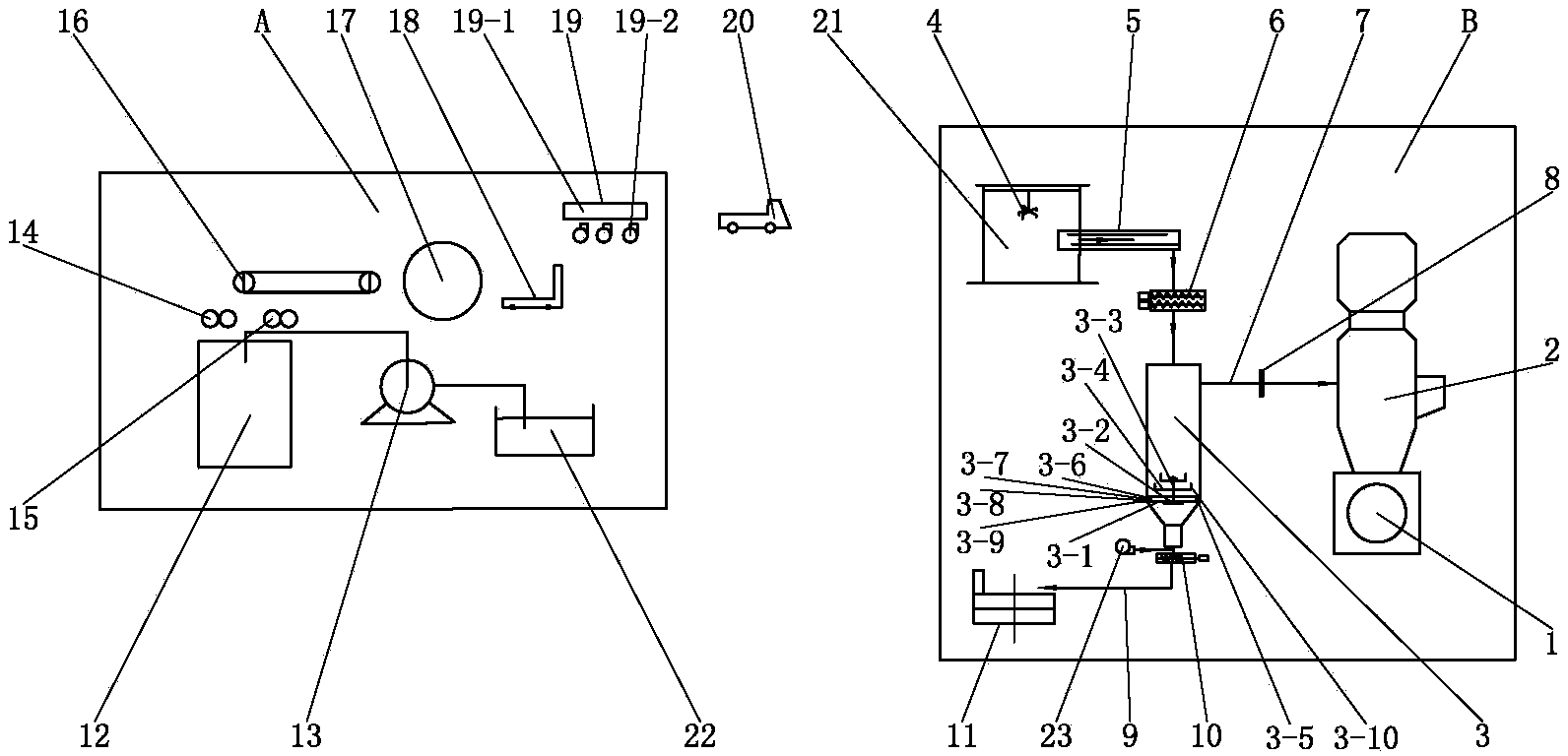

本实用新型公开了一种污泥气化水泥窑系统,所述污泥气化水泥窑系统,包括水泥窑和分解炉,所述水泥窑的进口和所述分解炉的出口连通,所述分解炉的进气口与气化炉的出气口通过燃气管道连通,所述气化炉的进料口通过输送系统与料库连通,所述气化炉的出渣口通过排渣系统与生料系统连通。本实用新型可大大提高污泥的处置规模;减少了固体污泥直接入窑其形态与煤粉、水泥原料细度之间的差异,增加了传质传热效果。

摘要附图

权利要求书

1.一种污泥气化水泥窑系统,包括水泥窑和分解炉,所述水泥窑的进口和所述分解炉的出口连通,其特征在于:所述分解炉的进气口与干污泥颗粒气化炉的出气口通过燃气管道连通,所述干污泥颗粒气化炉的进料口通过干污泥颗粒输送系统与干污泥颗粒料库连通,所述干污泥颗粒气化炉的出渣口通过排渣系统与生料系统连通。

2.根据权利要求1所述的污泥气化水泥窑系统,其特征在于:所述干污泥颗粒气化炉是立式固定气化炉,所述污泥颗粒气化炉的出气口设置在所述立式固定气化炉侧面的上部,所述干污泥颗粒气化炉的进料口设置在所述立式固定气化炉顶面的中央,所述干污泥颗粒气化炉的出灰口设置在所述立式固定气化炉底面的中央,所述燃气管道配置有挡板门,所述干污泥颗粒输送系统包括抓斗装置、步进式给料机和带有变频器的双辊喂料机,所述双辊喂料机的出料口朝下位于所述干污泥颗粒气化炉的进料口的上方,所述双辊喂料机的进料口朝上,所述步进式给料机的出料口朝下位于所述双辊喂料机进料口的上方,所述步进式给料机的进料口朝上位于所述干污泥颗粒料库内,所述抓斗装置设置在所述干污泥颗粒料库内,所述抓斗装置的下料位置位于所述步进式给料机进料口的上方,所述排渣系统包括排渣管道,所述排渣管道上靠近所述干污泥颗粒气化炉的出渣口设置有出渣机。

说明书

一种污泥气化水泥窑系统

技术领域

本实用新型涉及一种处置污泥的系统,尤其涉及一种污泥气化水泥窑系统。

背景技术

水泥行业是我国工业领域能耗大户之一,占全国总能耗的6.5%。水泥行业燃料消耗占水泥行业总能耗的75%,而煤占总燃料消耗的近100%。寻求使用替代燃料符合我国能源结构优化和水泥工业产能置换的战略。

随着城镇污水处理设施的兴建,污水厂污泥及下水道污泥成为一个新的城市环境问题。污水厂机械脱水后污泥含水率约80%。常规的填埋、焚烧、堆肥等处置方法难以适应日益严格的环境排放标准及资源化需要。由于污泥的主要化学成分包括SiO2、Fe203,和A12O3,与水泥原料中的硅质原料比较相似,理论上可以用来部分替代硅质原料进行配料,而其热值可作为燃料使用。因此利用水泥窑协同处置城镇污水厂污泥,是一种经济、可行的资源化利用方式。但是对水泥窑协同处置污泥利用来说,水分、热值和外形尺寸是影响水泥窑规模化和稳定性处置污泥的重要因素。湿污泥热值低,直接入窑会形成絮团状结构,引起水泥窑温度下降和恶化燃烧工况。影响熟料的产质量。另外水分含量高,将会增加烟气量和废气处理设施的负荷,容易产生恶臭气体。

国内外水泥窑处置污泥都是利用干化后单点入窑技术,目前世界上没有污泥气化进入水泥窑的案例。现有技术中,用水泥窑处置污泥的主要共同点是先将污泥从污水厂运送到水泥厂,再利用水泥窑余热对污泥进行烘干除臭直接入分解炉燃烧,由于污泥结团和分布不均,处置规模不大,而且能耗较高。山东省枣庄中联水泥有限责任公司建成60吨/日处置枣庄污水厂的脱水污泥(含水率约75%)示范线。

实用新型内容

本实用新型要解决的一个技术问题是提供一种用水泥窑处置污泥的方法,该方法可大大提高污泥的处置规模。

本实用新型要解决的另一个技术问题是提供一种污泥气化水泥窑系统,该系统可大大提高污泥的处置规模。

就方法而言,为了解决上述的一个技术问题,本实用新型用水泥窑处置污泥的方法是先将湿污泥制成干污泥颗粒,再将干污泥颗粒气化,然后,将气化后得到的燃气送入分解炉,将气化后得到的灰渣送入生料系统。

所述将湿污泥制成干污泥颗粒是先通过在污水厂或下水道的湿污泥中添加矿物质和/或生物质,将湿污泥中的水分降低到40-50%,再将降低水分后的污泥制成湿污泥颗粒,然后,将湿污泥颗粒通风干化形成干污泥颗粒。

所述将湿污泥中的水分降低到40-50%是在污泥混合机中进行的,所述湿污泥是通过污泥泵打入所述污泥混合机中的,所述矿物质是粉煤灰和/或生石灰,所述矿物质是通过矿物质计量装置添加到所述污泥混合机中的,所述将降低水分后的污泥制成湿污泥颗粒是通过污泥造粒机实现的,所述将降低水分后的污泥是通过皮带输送机送入所述污泥造粒机的,所述将湿污泥颗粒通风干化是通过污泥颗粒干化器实现的,所述湿污泥颗粒是通过铲车送入所述污泥颗粒干化器的,所述干污泥颗粒的水分含量为20-30%,所述干污泥颗粒通过干污泥颗粒运输车运送到水泥厂的干污泥颗粒料库中。

所述生物质是垃圾废弃物,所述生物质是通过生物质计量装置添加到所述污泥混合机中的。

所述将干污泥颗粒气化是在干污泥颗粒气化炉中进行的,所述干污泥颗粒通过干污泥颗粒输送系统送入干污泥颗粒气化炉,所述燃气通过管道送入分解炉,所述灰渣通过排渣系统送入生料系统。

所述燃气在温度大于或等于900℃时送入分解炉,水泥窑内的温度大于或等于1450℃。

本实用新型用水泥窑处置污泥的方法与现有技术相比具有以下有益效果。

1、本技术方案由于采用了先将湿污泥制成干污泥颗粒,再将干污泥颗粒气化,然后,将气化后得到的燃气送入分解炉,将气化后得到的灰渣送入生料系统的技术手段,所以,可大大提高污泥的处置规模;减少了固体污泥直接入窑其形态与煤粉、水泥原料细度之间的差异,增加了传质传热效果;通过燃气切向地进入水泥窑分解炉系统,可避免固体污泥直接入窑燃烧不充分而造成熟料烧成质量的问题;由于灰渣燃尽率高,富含硅钙等元素,送入水泥窑生料系统,可作为水泥窑生料配料,解决了灰渣出路问题。

2、本技术方案由于采用了所述将湿污泥制成干污泥颗粒是先通过在污水厂或下水道的湿污泥中添加矿物质,将湿污泥中的水分降低到40-50%,再将降低水分后的污泥制成湿污泥颗粒,然后,将湿污泥颗粒通风干化形成干污泥颗粒的技术手段,所以,可降低污泥中的水分,有利于对污泥的运输,提高污泥的热值,为提高污泥的处置量创造了有利的条件,增强了水泥窑对污泥处置的适应性;通过将污水厂污泥与添加剂混合初步降水和干化造粒降水,达到低成本降水,实现了干化污泥的水泥窑处置;由于污泥添加了矿物质、生物质等添加剂,既降低了水分也抑制了臭气,减少了除臭系统投资。

3、本技术方案由于采用了所述将湿污泥中的水分降低到40-50%是在污泥混合机中进行的,所述湿污泥是通过污泥泵打入所述污泥混合机中的,所述矿物质是粉煤灰和/或生石灰,所述矿物质是通过矿物质计量装置添加到所述污泥混合机中的,所述将降低水分后的污泥制成湿污泥颗粒是通过污泥造粒机实现的,所述将降低水分后的污泥是通过皮带输送机送入所述污泥造粒机的,所述将湿污泥颗粒通风干化是通过污泥颗粒干化器实现的,所述湿污泥颗粒是通过铲车送入所述污泥颗粒干化器的,所述干污泥颗粒的水分含量为20-30%,所述干污泥颗粒通过干污泥颗粒运输车运送到水泥厂的干污泥颗粒料库中的技术手段,所以,大大减小了设备的投资,有利于用水泥窑处置污泥方法的推广应用。

4、本技术方案由于采用了所述生物质是垃圾废弃物,所述生物质是通过生物质计量装置添加到所述污泥混合机中的技术手段,所以,可大大减少污泥预处理的成本,进一步增加污泥的热值。

5、本技术方案由于采用了所述将干污泥颗粒气化是在干污泥颗粒气化炉中进行的,所述干污泥颗粒通过干污泥颗粒输送系统送入干污泥颗粒气化炉,所述燃气通过管道送入分解炉,所述灰渣通过排渣系统送入生料系统的技术手段,所以,不但使污泥全部资源化,而且,流程简单,处置量大。

6、本技术方案由于采用了所述燃气在温度大于或等于900℃时送入分解炉,水泥窑内的温度大于或等于1450℃的技术手段,所以,可实现完全无害化处置,能彻底消除二恶英、呋喃等有害物质,并且这些有害物质不会出现再生成的隐患;可显著降低水泥窑氮氧化物硫氧化物等酸性气体排放;实现废弃物零排放,水泥窑不产生飞灰和炉渣,没有二次污染的问题。

就系统而言,为了解决上述的另一个技术问题,本实用新型的污泥气化水泥窑系统,包括水泥窑和分解炉,所述水泥窑的进口和所述分解炉的出口连通,所述分解炉的进气口与干污泥颗粒气化炉的出气口通过燃气管道连通,所述干污泥颗粒气化炉的进料口通过干污泥颗粒输送系统与干污泥颗粒料库连通,所述干污泥颗粒气化炉的出渣口通过排渣系统与生料系统连通。

所述干污泥颗粒气化炉是立式固定气化炉,所述污泥颗粒气化炉的出气口设置在所述立式固定气化炉侧面的上部,所述干污泥颗粒气化炉的进料口设置在所述立式固定气化炉顶面的中央,所述干污泥颗粒气化炉的出灰口设置在所述立式固定气化炉底面的中央,所述燃气管道配置有挡板门,所述干污泥颗粒输送系统包括抓斗装置、步进式给料机和带有变频器的双辊喂料机,所述双辊喂料机的出料口朝下位于所述干污泥颗粒气化炉的进料口的上方,所述双辊喂料机的进料口朝上,所述步进式给料机的出料口朝下位于所述双辊喂料机进料口的上方,所述步进式给料机的进料口朝上位于所述干污泥颗粒料库内,所述抓斗装置设置在所述干污泥颗粒料库内,所述抓斗装置的下料位置位于所述步进式给料机进料口的上方,所述排渣系统包括排渣管道,所述排渣管道上靠近所述干污泥颗粒气化炉的出渣口设置有出渣机。

所述污泥气化水泥窑系统还包括设置在污水厂的污泥混合机、污泥造粒机和污泥颗粒干化器,所述污泥混合机配置有污泥泵和矿物质计量装置,所述污泥混合机与所述污泥造粒机之间配置有皮带输送机,所述污泥造粒机和所述污泥颗粒干化器之间配置有铲车,所述污水厂和水泥厂之间配置有干污泥颗粒运输车。

所述污泥颗粒干化器包括矩形的隔栅,所述矩形的隔栅的下面设置有多台风机。

本实用新型的污泥气化水泥窑系统与现有技术相比具有以下有益效果。

1、本技术方案由于采用了所述分解炉的进气口与干污泥颗粒气化炉的出气口通过燃气管道连通,所述干污泥颗粒气化炉的进料口通过干污泥颗粒输送系统与干污泥颗粒料库连通,所述干污泥颗粒气化炉的出渣口通过排渣系统与生料系统连通的技术手段,所以,可大大提高污泥的处置规模;减少了固体污泥直接入窑其形态与煤粉、水泥原料细度之间的差异,增加了传质传热效果;通过燃气切向地进入水泥窑分解炉系统,可避免固体污泥直接入窑燃烧不充分而造成熟料烧成质量的问题;由于灰渣燃尽率高,富含硅钙等元素,送入水泥窑生料系统,可作为水泥窑生料配料,解决了灰渣出路问题。

2、本技术方案由于采用了所述干污泥颗粒气化炉是立式固定气化炉,所述污泥颗粒气化炉的出气口设置在所述立式固定气化炉侧面的上部,所述干污泥颗粒气化炉的进料口设置在所述立式固定气化炉顶面的中央,所述干污泥颗粒气化炉的出灰口设置在所述立式固定气化炉底面的中央,所述燃气管道配置有挡板门,所述干污泥颗粒输送系统包括抓斗装置、步进式给料机和带有变频器的双辊喂料机,所述双辊喂料机的出料口朝下位于所述干污泥颗粒气化炉的进料口的上方,所述双辊喂料机的进料口朝上,所述步进式给料机的出料口朝下位于所述双辊喂料机进料口的上方,所述步进式给料机的进料口朝上位于所述干污泥颗粒料库内,所述抓斗装置设置在所述干污泥颗粒料库内,所述抓斗装置的下料位置位于所述步进式给料机进料口的上方,所述排渣系统包括排渣管道,所述排渣管道上靠近所述干污泥颗粒气化炉的出渣口设置有出渣机的技术手段,所以,设备简单,设备的制造成本低,送料均匀,保证污泥的燃烧质量。

3、本技术方案由于采用了所述污泥气化水泥窑系统还包括设置在污水厂的污泥混合机、污泥造粒机和污泥颗粒干化器,所述污泥混合机配置有污泥泵和矿物质计量装置,所述污泥混合机与所述污泥造粒机之间配置有皮带输送机,所述污泥造粒机和所述污泥颗粒干化器之间配置有铲车,所述污水厂和水泥厂之间配置有干污泥颗粒运输车的技术手段,所以,不但可以大大地降低设备的制造成本,而且,大大降低了污泥的运输成本。

4、本技术方案由于采用了所述污泥颗粒干化器包括矩形的隔栅,所述矩形的隔栅的下面设置有多台风机的技术手段,所以,污泥颗粒干化器的结构简单,进一步降低了污泥颗粒干化器的制造成本,提高污泥颗粒的干化效率。