申请日2014.11.27

公开(公告)日2016.06.22

IPC分类号C02F9/14; C02F103/36

摘要

一种好氧生化耦合臭氧催化氧化与生物脱氮处理丙烯腈污水的组合工艺,包括好氧生化工艺、臭氧催化氧化工艺、生物脱氮工艺,在好氧生化单元中经过好氧生化工艺处理后的出水被导入到臭氧催化氧化单元,在臭氧催化氧化单元中再进行臭氧催化氧化工艺处理,并将臭氧催化氧化工艺处理后的出水继续导入至生物脱氮系统进行生物脱氮工艺处理。

权利要求书

1.一种好氧生化耦合臭氧催化氧化与生物脱氮处理丙烯腈污水的组合工艺,其特征在于:包括好氧生化工艺、臭氧催化氧化工艺、生物脱氮工艺,在好氧生化单元中经过好氧生化工艺处理后的出水被导入到臭氧催化氧化单元,在臭氧催化氧化单元中再进行臭氧催化氧化工艺处理,并将臭氧催化氧化工艺处理后的出水继续导入至生物脱氮系统进行生物脱氮工艺处理。

2.根据权利要求1所述的好氧生化耦合臭氧催化氧化与生物脱氮处理丙烯腈污水的组合工艺,其特征在于:所述好氧生化单元中的好氧生化工艺池采用微孔曝气技术,控制溶解氧为1.5-3.5mg/L。

3.根据权利要求2所述的好氧生化耦合臭氧催化氧化与生物脱氮处理丙烯腈污水的组合工艺,其特征在于:所述好氧生化工艺池的出水经过两级过滤后,被导入到所述臭氧催化氧化单元。

4.根据权利要求1-3任意一项所述的好氧生化耦合臭氧催化氧化与生物脱氮处理丙烯腈污水的组合工艺,其特征在于:所述臭氧催化氧化单元采用4个氧化塔串联运行方式。

5.根据权利要求4所述的好氧生化耦合臭氧催化氧化与生物脱氮处理丙烯腈污水的组合工艺,其特征在于:所述4个氧化塔串联运行方式是指对污水分别进行预氧化、催化氧化、氧化吸附、以及尾气利用。

6.根据权利要求1-3任意一项所述的好氧生化耦合臭氧催化氧化与生物脱氮处理丙烯腈污水的组合工艺,其特征在于:所述生物脱氮系统在传统序批式活性污泥法进水侧设置缺氧段,缺氧段进行进水搅拌、回流、微曝气。

7.根据权利要求6所述的好氧生化耦合臭氧催化氧化与生物脱氮处理丙烯腈污水的组合工艺,其特征在于:进水期间为半限制曝气,曝气时间为进水时间的1/3,进水过程中在缺氧段进行机械搅拌,控制溶解氧在0.2-0.6mg/L之间,然后进入反应期。

8.根据权利要求7所述的好氧生化耦合臭氧催化氧化与生物脱氮处理丙烯腈污水的组合工艺,其特征在于:反应期曝气时间大于4h,溶解氧控制在1.5-3.5mg/L之间,在反应期结束前的0.5h降低曝气量50%。

9.根据权利要求8所述的好氧生化耦合臭氧催化氧化与生物脱氮处理丙烯腈污水的组合工艺,其特征在于:反应期内好氧段污泥回流至缺氧段,控制回流比为75-85%。

10.根据权利要求9所述的好氧生化耦合臭氧催化氧化与生物脱氮处理丙烯腈污水的组合工艺,其特征在于:好氧段污泥浓度控制在2-5g/L之间。

说明书

一种好氧生化耦合臭氧催化氧化与生物脱氮处理丙烯腈污水的组合工艺

技术领域

本发明涉及一种丙烯腈生产过程中排放的含丙烯腈及其副产品的高浓污水(以下简称为丙烯腈污水)的组合处理工艺。

背景技术

丙烯腈是丙烯酰胺、腈纶等化工产品生产中的主要原料。丙烯腈污水存在污染物浓度高,水质成分复杂的实际状况,是化工企业水污染物的主要来源。目前国内丙烯腈装置一般配套腈纶、丙烯酰胺等装置,配套污水处理场对丙烯腈及其下游污水的混合水进行处理。随着近年来节水减排要求的不断提高,腈纶、丙烯酰胺等下游装置陆续采取冲洗水循环使用等回收措施,导致丙烯腈污水成为总污水排放量的主要组成部分。目前国内化工企业对单独处理丙烯腈污水起步较晚,污水处理效果普遍较差,装置排水的CODcr及氨氮等指标大大超过了《污水综合排放标准》(GB8978-1996)的排放要求。随着国家环保要求的日益严格,水质排放标准不断升级。丙烯腈污水的达标排放问题已成为制约企业污水总外排水质达标的瓶颈问题。

目前,包括丙烯腈污水在内的化工污水经常采用的处理方法主要包括生化工艺、高级氧化工艺,或者两种工艺的组合。生化工艺有SBR活性污泥法、A/O活性污泥法、MBBR法等。这些工艺的特点如下:

(1)SBR活性污泥法

SBR工艺是序批式活性污泥法(SBR—SequencingBatchReactor)的简称,一个操作过程分为进水、反应、沉淀、滗水、闲置五个阶段,在化工污水处理中当强化脱氮除磷功能时,需要调整工作周期及控制反应池的溶解氧,控制变数多,不利于工艺的稳定运行,并造成生产管理相对复杂。

(2)A/O活性污泥法

A/O工艺是Anoxic-Oxic的英文缩写,它是缺氧-好氧生物脱氮工艺的简称,工艺原理是在缺氧池中,反硝化菌利用污水中的有机物作碳源,将回流混合液中带入的大量NO3-N,还原为N2,释放至空气中,达到脱氮的目的并使BOD5浓度有所下降。

在好氧池中,有机物被微生物生化降解,氨氮被硝化成NO3-N。所以,A/O工艺它可以同时完成有机物的去除和脱氮的功能。好氧池进行有机物的氧化和氨氮的硝化,缺氧池则完成脱氮功能。

A/O工艺的构筑物和机械设备相对较多,工艺较为复杂,需单独设置二沉池,占地面积大,运行维护成本高。

(3)MBBR工艺

MBBR(MovingBedBiofilmReactor)工艺原理是通过向反应器中投

加一定数量的悬浮载体,提高反应器中的生物量及生物种类,从而提高反应器的处理效率。MBBR在运行过程中存在对于丙烯腈等高毒性废水抗冲击能力差,微生物易发生致死作用,效率大大降低甚至系统无法建立。

高级氧化工艺主要包括Fenton氧化法和臭氧催化氧化等工艺,工艺的特点如下:

(1)Fenton氧化法

过氧化氢与催化剂Fe2+构成的氧化体系通常称为Fenton试剂。在催化剂作用下,过氧化氢能产生两种活泼的氢氧自由基,从而引发和传播自由基链反应,加快有机物和还原性物质的氧化。Fenton试剂一般在pH3.5下进行,在该pH值时羟基自由基生成速率最大。Fenton试剂适用于某些难生物降解或对生物有毒性的工业废水的处理。但该方法虽效率高,但初设成本和操作成本太高,并会产生大量的铁污泥,为Fenton氧化法最大缺陷。

(2)臭氧催化氧化

臭氧催化氧化技术是通过向污水中投加臭氧,经与金属催化剂反应,这种金属催化剂表面具有极强的氧化还原电位差,污水在流经催化剂表面的过程中,催化剂将随水进来的臭氧在水中电离生成具有极强氧化性的羟基自由基(-OH),这些羟基自由基与水中难降解的有机污染物迅速发生反应,将污水中难以生物氧化的有机污染物有机物矿化或转化为可生物降解的小分子有机物,为后续的生化处理高效运行创造有利条件,实现难降解有机物的去除。

虽然目前化工污水的处理技术众多,处理化工污水时可考虑综合权衡,选择适合来水水质的工艺方法。但单独处理丙烯腈污水还存在一定的技术难度,主要原因如下:

1、丙烯腈污水CODcr较高,随着丙烯腈催化剂使用年限增加,外排污水CODcr值还会逐年增加,催化剂更换三年后,COD平均在2000mg/L以上,要想通过一般的处理工艺很难达到一级排放标准

2、可生化性差,一般B/C<0.3,而且由于进水COD过高,水中含有部分难生化的有机物并含有氰化物(氰化物≤3mg/L),单独通过生化处理方法不能对难生化的有机物进行降解。

3、总氮含量高,碳氮比严重失衡。

4、含有难降解并能提供COD的三氰基吡啶,使得处理难度更大。

综上四点,丙烯腈污水的处理通过单独生化、高级氧化或者两种工艺的组合进行处理,能对CODcr、氨氮达到部分处理效果,在工程实践上,在全国仅有9家拥有丙烯腈装置的化工企业中,尚无一家处理后出水能够达到CODcr≤60mg/L、氨氮≤15mg/L《污水综合排放标准》(GB8978-1996)一级标准。

发明内容

本发明的目的是提供一种高去除率、低能耗的丙烯腈高浓污水处理组合工艺。它采用好氧生化耦合臭氧催化氧化与生物脱氮组合工艺对丙烯腈污水进行处理,使处理后的污水能够达到CODcr≤60mg/L、氨氮≤15mg/L《污水综合排放标准》(GB8978-1996)一级标准。

本发明所述的丙烯腈高浓污水处理组合工艺,采用的是三段式组合工艺,每个工艺过程分别具备预生化、臭氧氧化、生物脱氮的功能,分别对可生化的有机物、难生化的有机物、氨氮进行处理,每个工艺过程都有针对性的处理目标,同时又为下段工艺过程创造条件,最终做到污水达标排放。

本发明提供一种好氧生化耦合臭氧催化氧化与生物脱氮处理丙烯腈污水的组合工艺,包括好氧生化工艺、臭氧催化氧化工艺、生物脱氮工艺,在好氧生化单元中经过好氧生化工艺处理后的出水被导入到臭氧催化氧化单元,在臭氧催化氧化单元中再进行臭氧催化氧化工艺处理,并将臭氧催化氧化工艺处理后的出水继续导入至生物脱氮系统进行生物脱氮工艺处理。

其中,所述好氧生化单元中的好氧生化工艺池采用微孔曝气技术,控制溶解氧优选为1.5-3.5mg/L。

所述好氧生化工艺池的出水经过两级过滤后,被导入到所述臭氧催化氧化单元。

所述臭氧催化氧化单元优选采用4个氧化塔串联运行方式。

所述4个氧化塔串联运行方式是指对污水分别进行预氧化、催化氧化、氧化吸附、以及尾气利用。

所述生物脱氮系统在传统序批式活性污泥法进水侧设置缺氧段,缺氧段进行进水搅拌、回流、微曝气。

其中,进水期间为半限制曝气,优选曝气时间为进水时间的1/3,进水过程中在缺氧段进行机械搅拌,控制溶解氧优选在0.2-0.6mg/L之间,然后进入反应期。

其中,反应期曝气时间优选为大于4h,溶解氧控制优选在1.5-3.5mg/L之间,优选在反应期结束前的0.5h降低曝气量50%。

其中,反应期内好氧段污泥回流至缺氧段,控制回流比优选为75-85%。

其中,好氧段污泥浓度优选控制在2-5g/L之间。

具体工艺概况如下:

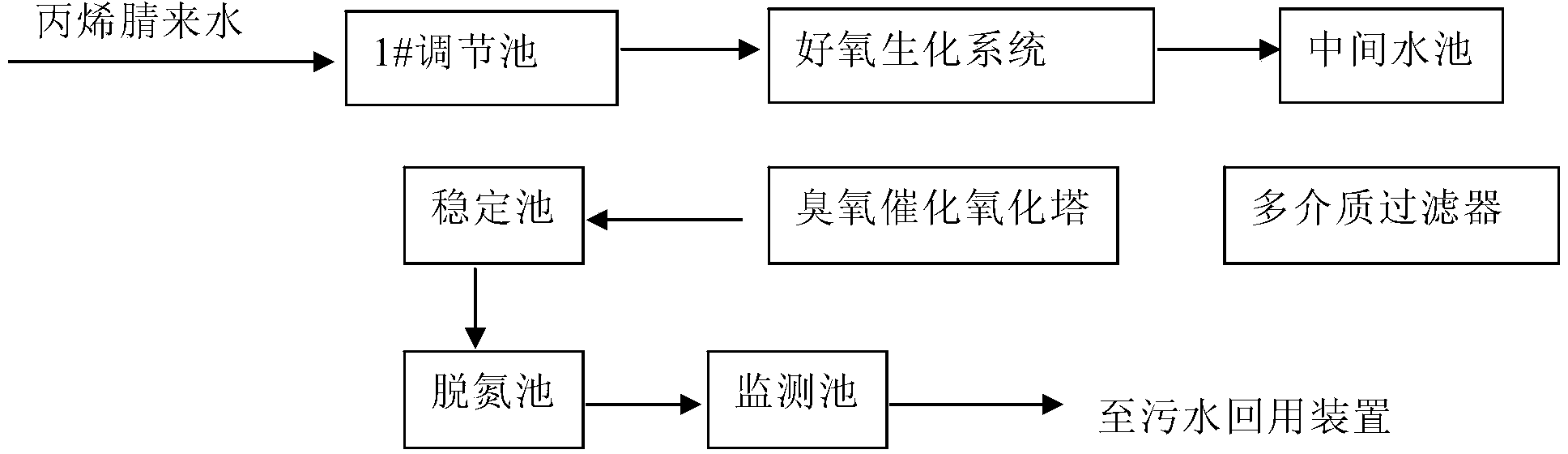

丙烯腈来水均质后,进行水解酸化处理,提高污水的可生化性,并将部分有机氮转化为氨氮。水解酸化出水进入好氧生化系统对大部分COD、氨氮等污染物降解去除;好氧生化系统出水进入臭氧催化氧化系统,通过臭氧的氧化作用去除不可生化的COD,催化氧化系统出水吹脱臭氧后与聚丙烯工业污水混合后提升至生物脱氮池,通过硝化和反硝化反应去除氨氮。通过上述处理后的污水最终实现COD和氨氮达标排放。

下面结合附图1详细说明本发明的具体工艺过程:

(1)丙烯腈污水提升至1#调节池,均质后进入水解酸化池,水解酸化池为非严格厌氧条件,控制DO≤0.5mg/L,安装了悬挂式填料,将大量水解、产酸菌附着在载体上,提高生物量200%。通过水解酸化作用下将不溶性的有机物水解为溶解性有机物,难降解的大分子物质转化为易降解的小分子物质,提高污水的可生化性,在此过程中污水COD会增加15%;同时将部分有机氮转化为氨氮,降低生化系统的负荷;并提高污水碱度1倍以上,降低生化系统对碱度的投加量。为下一步好氧生化系统的运行创造良好条件。

本发明的水解酸化工艺无能源、物料消耗,优点为:①有效提高污水可生化性;②将有机氮转化为氨氮;③提高污水碱度。为下级生化处理降低了处理负荷,并减少了生化系统碱度的投加,降低了药剂消耗。

(2)水解酸化系统出水自流入好氧生化池,好氧生化采用微孔曝气技术,曝气均匀,氧传递率高,控制DO:1.5-3.5mg/L,通过设置快沉池、高效回流装置提高污泥回流量,维持高污泥浓度系统,控制MLSS在5000-6000mg/L,通过高生物量的碳化菌等微生物群体,提高COD、NH3-N等污染物降解去除率,平均COD去除率达到85%,平均氨氮去除率达到62.5%。出水指标控制CODcr≤200mg/L、氨氮≤60mg/L。

本发明的好氧生化系统的优点为:①控制较低的溶解氧,风的消耗较低;②活性污泥量大,生化处理效率高;

(3)好氧生化池的出水进入臭氧催化氧化系统,通过臭氧的氧化作用去除有机物。COD去除率达到40%,出水指标CODcr≤120mg/L、BOD5≤30mg/L。该系统的主要工艺流程为:来水经过多介质和自清洗过滤器的两级过滤,去除水中悬浮物质和胶体,过滤产水进入臭氧催化氧化系统,氧化塔采用串联设计,分别为预氧化、催化氧化。在预氧化塔内,实现臭氧与污水的充分混合和溶解,催化氧化塔通过填装催化剂填料,提高臭氧氧化效率,降低臭氧消耗。催化氧化塔出水进入稳定池,稳定池出水靠重力流入2#调节池,提升进入生物脱氮池。

本发明的臭氧催化氧化系统承担两个作用:一是去除污水中不可生化的COD;二是为下步脱氮系统提高有利条件。

本发明的臭氧催化氧化和生物脱氮池的组合处理工艺的确定主要基于在前期的中试试验,两工艺优势互补,使整个工艺对COD和氨氮的去除取得了较好的效果,其工艺优点主要表现在以下几方面:

(a)臭氧催化氧化释放氨氮。通过臭氧的氧化作用,破坏含氮有机物结构,释放氨氮,使得后续的脱氮工艺对氨氮的去除更加彻底;

(b)臭氧催化氧化分解有毒有害物质,为硝化菌营造有利生长环境。丙烯腈废水来水水质复杂,硝化过程经常会受到有毒有害物质冲击。与异养菌相比,硝化细菌比较敏感,易受这些物质抑制,硝化效果变差甚至没有效果。耦合工艺中,废水先经臭氧催化氧化处理,使得有毒有害物质浓度降低,从而保证后续脱氮工艺免受冲击,从而增强整个工艺的抗有毒有害物质冲击能力;

(c)臭氧催化氧化去除有机物,为脱氮工艺创造自养环境。硝化过程是一个自养反应,在有机物存在条件下,硝化细菌对溶解氧和营养物质的竞争能力远低于异养菌,难以成为优势菌,因此首先臭氧催化氧化去除有机物,为硝化菌提供自养环境,以利于高活性硝化细菌的生长;

(d)臭氧催化氧化去除有机物的同时为硝化菌提供无机碳源。硝化菌属自养菌,以水中存在的二氧化碳和碳酸盐及重碳酸盐等无机碳作为合成自身物质的碳源,而臭氧催化氧化工艺对有机物的彻底矿化,将有机碳转化为二氧化碳,正好为硝化菌的生长提供充足的无机碳源,无需外加碳源;

(e)臭氧催化氧化提高废水的可生化性,利于脱氮池进一步去除有机物。虽然臭氧催化氧化工艺可彻底去除部分有机物,对部分有机物仅是将其转化为小分子物质,而这类物质易为生化工艺所去除,因此,脱氮工艺在高效去除氨氮的同时,也可去除一部分COD。

(4)臭氧催化氧化系统出提升至生物脱氮系统。生物脱氮系统是在传统SBR工艺的基础上改进而来的。SBR工艺(序批式活性污泥法)其优点在于工艺操作灵活多变、沉降效果好、能有效控制污泥膨胀等优点。传统SBR工艺对有机物的去除能力较强,但对氨氮的去除效率很低,往往出现进出水氨氮去除率负降低的情况。生物脱氮系统是在传统硝化反硝化理论基础上开发的强化硝化技术。传统理论认为,硝化是两步过程,分为氨氧化和亚硝酸氧化两过程,维持氨氧化菌和亚硝酸氧化菌生长的最小基质浓度均远远小于1mgN/L,因此可保证出水氨氮维持在很低的水平。以此理论为依据,根据氨氧化和亚硝酸氧化两过程反应特点,并基于两点考虑①缺氧段进行的反硝化为曝气硝化段提供部分消耗的碱度;②反硝化去除硝酸盐氮,从化学反应平衡的理论上看,更利于硝化反应的进行。生物脱氮系统是针对低C/N比,高氨氮浓度的工业污水而设计的。控制目标是培养硝化菌和反硝化菌为优势菌群,并解决碳源补充和碱度平衡的问题。为此设计了特有的工艺和特定的工艺控制参数。

生物脱氮系统在曝气段设置污泥回流。工艺过程为:①根据进水量和池容,计算进水时间。进水期间为半限制曝气,曝气时间为进水时间的1/3。进水过程中在缺氧段进行机械搅拌,并控制溶解氧在0.2-0.6mg/L之间。②反应期曝气时间大于4h,溶解氧控制在1.5-2.8mg/L之间,反应期后段污染物浓度降低,菌群对溶解氧的需求降低,在反应期结束前的0.5h降低曝气量50%,以降低风耗。③反应期内好氧段污泥回流,控制回流比75%~85%,④控制合理的污泥浓度,提高沉淀期污泥沉降的效果,MLSS控制在2000-5000mg/L之间。

本发明的生物脱氮系统的脱氮效率高,出水氨氮平均值为0.5mg/L,去除率达到93%。其优点为:①脱氮效率高;②能耗较低;③碳源和碱度补充量较低。

(5)经过步骤(1)、(2)(3)(4)的处理过程,丙烯腈污水处理后水质为CODcr≤60mg/L,氨氮≤1mg/L,达到《污水综合排放标准》(GB8978-1996)一级标准,氨氮指标大大优于国家强制排放标准,进行污水回用。

综上,本发明的有益效果是:

1、本发明的水解酸化系统通过增加载体,生物量较大。通过水解酸化作用提高污水的可生化性,同时将部分有机氮转化为氨氮,降低生化系统的负荷;并提高污水碱度1倍以上,降低生化系统对碱度的投加量,节约了运行成本。

2、本发明采用好氧生化耦合臭氧催化氧化与生物脱氮处理工艺,对可生化的有机物、难生化的有机物、氨氮进行针对性处理。各工艺过程针对性强,各环节衔接合理,上下段工艺之间相辅相成,整体效果显著。同时运行稳定,操作简便,经济性较好。

3、本发明的生物脱氮池通过特有的工艺设计和工艺参数的设定,对菌群筛选,形成硝化菌群为优势菌种的生物系统,能够将氨氮降到≤1mg/L,脱氮效率特别高,同时风耗、碳源和碱度的消耗量均较低。

4、通过采用以好氧生化耦合臭氧催化氧化与生物脱氮组合工艺处理丙烯腈污水,处理后达到并优于《污水综合排放标准》(GB8978-1996)一级标准,并进行了污水回用,节水减排效果显著。