申请日2014.11.27

公开(公告)日2016.01.27

IPC分类号C10H21/00

摘要

本发明涉及一种电石制乙炔的湿法生产工艺,来自发生器的粗乙炔气需用大量次氯酸钠溶液清净,产生的废次氯酸钠溶液经过脱吸一塔回收乙炔气后,一部分用于次氯酸钠溶液的复配,一部分经过渡槽进入浓缩池回用,通过调整复配比例,可使本发明的工艺所产生的废水无需外排,全部回用;来自发生器溢流的稀电石渣浆经脱吸二塔回收乙炔气后,进入浓缩池浓缩;浓缩池的上清液经凉水塔冷却,在进入乙炔发生器之前增加一个换热器用循环水冷却,保证乙炔发生器的进水温度和进水量稳定,提高了工艺生产的稳定性和可控性。与传统工艺相比,本发明所涉及的工艺既提高了乙炔收率,又保证了水的平衡,实现了废水零排放,具有良好的经济和环保效益。

权利要求书

1.一种废水零排放的乙炔生产工艺,包括以下几个装置:

(1)乙炔发生装置,电石和水在发生器反应生成粗乙炔气;

(2)乙炔清净装置,粗乙炔气经水洗后,用次氯酸钠(以下简称次钠)溶液清净,以除去其中少量的硫、磷杂质,得到高纯度的乙炔气供后续工艺使用;

(3)废次钠回收乙炔及复配装置,清净产生的废次钠溶液进入脱吸一塔,在负压条件下喷淋,回收乙炔气后进入废次钠池,一部分去次钠复配装置,另一部分经过渡槽进入浓缩池;

(4)渣浆回收乙炔装置,发生器产生的电石渣浆在密闭条件下进入脱吸二塔,在负压条件下喷淋,脱除其中的乙炔气后,经过渡槽进入浓缩池;

(5)渣浆浓缩压滤装置,渣浆浓缩后,清液回用到乙炔发生装置,浓渣浆压滤后,滤液返回浓缩池,滤饼作为废固处理。

2.根据权利要求1所述的一种废水零排放的乙炔生产工艺,其特征在于:脱吸一塔和脱吸二塔共用一套负压系统。

3.根据权利要求1所述的废次钠回收乙炔及复配装置,其特征在于:废次钠溶液进入脱吸一塔将溶解的乙炔脱吸回收,脱除乙炔后的废次钠溶液乙炔含量低于100ppm。

4.根据权利要求1、3所述,其特征在于:脱除乙炔后的废次氯酸钠溶液部分去复配,部分经渡槽去浓缩池,去复配的比例约20%~80%。

5.根据权利要求1所述的一种废水零排放的乙炔生产工艺,其特征在于:清液在进入发生器之前,用换热器换热,保证清液进入发生器的温度稳定,一般在15~35℃之间,优选25~30℃,最优25℃。

6.根据权利要求2所述的一种废水零排放的乙炔生产工艺,其特征在于:负压装置由水环真空泵和气液分离器组成,真空度一般在10kPa~70kPa,优选40kPa~70kPa。

7.根据权利要求3所述的废次钠回收乙炔及复配装置,其特征在于:次钠溶液复配装置主要由两套文丘里反应器组成。

8.根据权利要求7所述的一种废水零排放的乙炔生产工艺,其特征在于:在第二个文丘里反应器安装有pH值调节装置,通过加入酸或碱使配制的次氯酸钠溶液pH值为7~8。

说明书

一种废水零排放的乙炔生产工艺

技术领域

本发明涉及一种电石法生产乙炔的湿法工艺,该工艺实现了废次氯酸钠的复配工艺,从而使该工艺的废水达到零排放,同时回收了电石稀渣浆中的乙炔,特别适用于电石法聚氯乙烯生产工艺中的乙炔装置。

背景技术

乙炔生产工艺主要分为电石法和乙烯法,电石法又分为干法和湿法。目前国内普遍应用的是电石法生产乙炔湿法工艺。众所周知,电石和水发生反应,生成乙炔并放出大量的热,反应方程如下式所示。

CaC2+2H2O→C2H2+Ca(OH)2+129.8kJ/mol

由于电石中往往含有少量硫化物、磷化物等杂质,所产生的乙炔气中会含有少量磷化氢、硫化氢等杂质,需要将乙炔气进行洗涤清净,图1描述了工业上传统的电石生产乙炔的湿法工艺:首先将破碎好的电石加入发生器内与水反应生成乙炔气,往发生器中加入的水是大量的,以便水可以带走反应产生的热量,同时生成大量的电石渣浆;粗乙炔气经过水洗塔喷淋、洗涤、冷却,一般用压缩机压缩到50kPa(表压)左右,送入清净塔以除去乙炔中的磷化氢、硫化氢等杂质;最后经碱洗、冷却除雾后,得到高纯度乙炔气,送入气柜或下一生产工序。

往发生器中加入的水的温度是非常关键的工艺参数,在其它工艺参数保持稳定(如发生器的温度、压力)的情况下,它决定了所加入的水量,水量决定了电石渣浆的量及其组成的变化,进而影响粗乙炔气中的杂质含量。中国专利申请201080048301.1“乙炔发生设备、乙炔发生设备的控制方法以及乙炔气体的制造方法”提出了一种通过检测乙炔气体的流量和温度来控制供应给乙炔发生器水的流量的控制装置。

粗乙炔气中的磷化氢、硫化氢等杂质可用浓硫酸或者次氯酸钠(以下简称次钠)溶液的氧化性将其氧化成酸脱除,目前国内企业普遍使用的是后者。众所周知的是当次钠溶液的有效氯<0.05%,PH值>8时,清净效果变差,而有效氯>0.15%(特别是在PH低)时容易生成爆炸物质氯乙炔,因此乙炔清净用的次钠溶液的有效氯一般控制在0.08~0.12%,PH值控制在7~8。由于次钠溶液中的有效氯非常低,清净过程需要的次钠溶液量非常大,清净后的次钠溶液若不能回用,则会产生大量的次钠废水,且次钠废水中溶解的乙炔约1~1.5g/L,具有不可忽视的经济价值。中国专利申请200910064330.6提出了一种将次钠废水冷却后送入发生器的回用方法;中国专利申请201010173529.5提出了一种次钠废水闭路循环的方法,该方法首先将次钠废水用NaOH溶液调节PH值为6~12,然后降温并加入化学药剂使次钠废水中的杂质、悬浮物沉降,上清液回用于新鲜次钠溶液的配制,沉降的浓缩液送污泥处理系统;中国专利申请200810096505.7提出了一种次钠废水循环配制次钠溶液的方法,该方包括需先将次钠废水中的乙炔脱除,然后将次钠废水与浓次钠混合配制新鲜的次钠溶液。

从乙炔发生器出来的电石渣浆中不仅含有溶解的乙炔,更重要的是会含有不少未分解的微小电石颗粒,这些电石颗粒的表面被电石渣浆“裹附”,导致电石与水的反应不完全。中国专利申请200710306215.6提出了一种提取乙炔发生器电石渣浆中残留乙炔气的工艺技术。

本发明的目的是提出一种乙炔收率高、废水零排放的电石法乙炔生产工艺。

发明内容

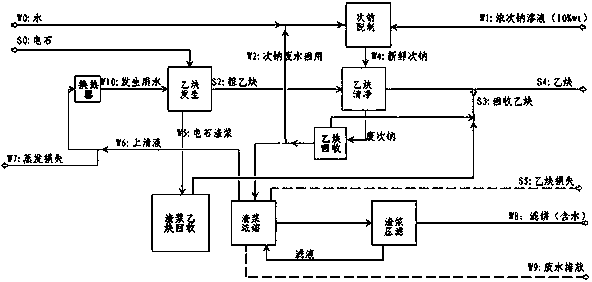

本发明提出的一种废水零排放的乙炔生产工艺,包括乙炔发生、乙炔清净、渣浆乙炔回收、次钠废水乙炔回收、次钠复配、渣浆浓缩过滤等装置,图2描述了本发明的工艺流程:从发生器出来的乙炔气,依次经过水洗、压缩、清净、碱洗、冷却等工序后,得到高纯度乙炔,进入气柜或下一个生产工序;乙炔清净采用加压的双塔流程,即有效氯为0.01%~0.12%、pH值为7~8的新鲜次钠溶液先进入清净二塔清净乙炔气,再继续进入清净一塔,次钠废水从清净一塔塔釜流出,有效氯在0.06%左右,进入脱吸一塔,在负压条件下经喷淋脱吸,脱除乙炔气后,一部分去次钠复配装置,一部分去渡槽进入浓缩池;发生器产生的大量电石渣浆进入脱吸二塔脱除乙炔气,然后通过渡槽进入浓缩池,浓缩池的上清液进入清液池,经凉水塔初步冷却,再经过循环水冷却后进入发生器内;浓缩后的电石渣浆用压滤机压滤后得到的滤饼装车,滤液返回至浓缩池,滤饼含水约38%~42%。

所述的一种废水零排放的乙炔生产工艺,往发生器中加入的水来自浓缩池的上清液,该上清液在清液池中经过凉水塔降温后用泵输送至一个换热器,冷却至25~30℃后进入发生器,优选的是使该上清夜的温度保持在25℃,本发明在增加换热器后,进入发生器的水温不再受季节变化或天气的影响,进水温度恒定,保证了进入发生器的水量恒定,从而使后续的所有生产操作恒定,即整个生产工艺稳定,不受环境影响。

所述的一种废水零排放的乙炔生产工艺,乙炔发生器顶部的压力一般控制在0.004~0.012MPa,反应温度控制在80~90℃。

所述的一种废水零排放的乙炔生产工艺,分别通过脱吸一塔和脱吸二塔在负压条件下喷淋脱除并回收次钠废水和电石渣浆中溶解的乙炔气,其负压装置为连接脱吸塔顶部的水环真空泵和气液分离器,脱吸塔内有液体分布器,脱吸塔的真空度为10kPa~70kPa,优选40kPa~70kPa。

所述的一种废水零排放的乙炔生产工艺,脱除乙炔的次钠废水一部分去次钠复配装置,另一部分经过渡槽和电石渣浆一起进入浓缩池,去复配的比例占全部废水的20%~80%。

所述的一种废水零排放的乙炔生产工艺,在次钠溶液配制过程中,有效氯10%的浓次钠先与生消水在1#文丘里反应器内均匀混合,得到有效氯为0.15~0.5%的中间次钠溶液;中间次钠溶液与脱除乙炔的次钠废水在2#文丘里反应器内均匀混合,得到有效氯为0.1%~0.12%的新鲜次钠溶液,同时在2#文丘里反应器安装有PH测量装置,通过计量泵控制加入酸或碱的量,使新鲜次钠溶液的pH值在7~8。

本发明的工艺设计合理安全,清净产生的次钠废水全部回用,系统用水入口只有次钠配制过程,所需要的水量与乙炔发生消耗的水量、滤饼带出系统的水量及清液循环过程损失的水量平衡,没有废水排放;同时回收了电石渣浆和次钠废水中的乙炔,提高了乙炔收率;发生器前控制进水温度不受环境的影响,使整个生产过程的工艺参数稳定,有利于生产过程的管理与控制。