申请日2015.01.16

公开(公告)日2015.05.27

IPC分类号C02F9/14; C02F103/16; C02F103/10

摘要

一种高盐度高氨氮稀土生产废水的处理工艺方法及装置,具体说是一种结合电渗析工艺、三效浓缩结晶工艺和一体化厌氧氨氧化工艺的高效除盐脱氮的废水处理工艺;稀土生产废水经格栅、调节池、多介质过滤器等预处理单元后进入电渗析装置,经电渗析处理后,分为浓缩液和淡化液;浓缩液进入三效浓缩结晶器,进行固液分离;淡化液和三效浓缩结晶器出水进入一体化厌氧氨氧化反应器,进行生化脱氮反应。本发明工艺完善,运行操作简单,控制灵活,运行成本低,污水处理效果好,效率高。

权利要求书

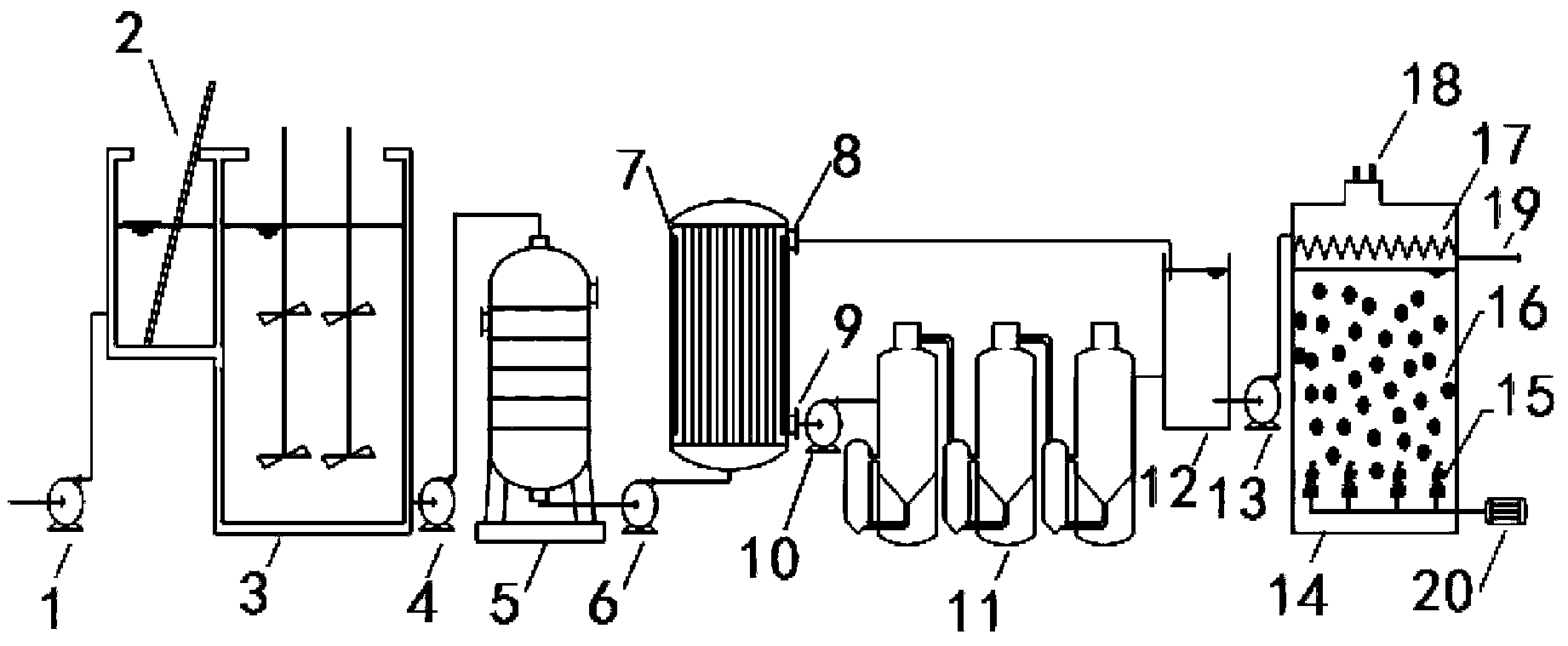

1.一种高盐度高氨氮稀土生产废水的处理工艺方法,其特征在于稀土生 产废水经格栅、调节池、多介质过滤器等预处理单元后进入电渗析装置,经 电渗析处理后,分为浓缩液和淡化液;浓缩液进入三效浓缩结晶器,进行固 液分离;淡化液和三效浓缩结晶器出水进入一体化厌氧氨氧化反应器,进行 生化脱氮反应。

2.根据权利要求1所述的一种高盐度高氨氮稀土生产废水的处理工艺 方法,包括以下步骤:

步骤A)稀土生产工艺中产生的皂化、萃取、碳沉混合废水,先通过进 水泵进入人工细格栅,主要去除生产过程中遗弃的包装、大的杂物;

步骤B)细格栅初始进入地下调节池,对水质进行均化调节,调节pH 为7.0-9.0;

步骤C)调节池出水经过提升泵进入多介质过滤器,通过无烟煤滤料、 石英砂滤料等多层过滤进一步去除水中的悬浮物;

步骤D)多介质过滤器的出水管道通过进水泵与电渗析装置连通,电渗 析主体装置设有阴极室、阳极室、淡化室、浓缩室;

步骤E)电渗析出水分别经过淡化液出水管路进入一体式厌氧氨氧化反 应器,以及浓缩液出水管路和三效浓缩器进水泵进入三效浓缩结晶器;

步骤F)三效浓缩器进水分别通过一级分离器和蒸发器、二级分离器和 蒸发器、三级分离器和蒸发器进行晶体析出,剩余的浓缩液与电渗析出水的 淡化液混合后进入储水池,通过厌氧氨氧化反应器的进水泵与一体式厌氧氨 氧化反应器连接;

步骤G)废水进入一体式厌氧氨氧化反应器中进行生化脱氮,该反应器 设有反应区、顶部区,反应区底部设有与空气压缩机连通的微孔曝气头;在 反应区和顶部区之间有溢流堰,溢流堰外部与出水管路相通,出水通往后续 高级处理部分;在反应区顶部设有出气口和气体回流管路,通过空压机进行 曝气;反应器的底部设有污泥排放管路。

3.根据权利要求2所述的一种高盐度高氨氮稀土生产废水的处理工艺 方法,其特征在于,所述的步骤E)中,废水进入电渗析处理工艺,经过电 渗析处理后,出水划分为浓缩液(浓缩5倍,进水水量15%-20%左右),和 淡化液(进水水量80%-85%左右),控制TDS在5000mg/l以下、氨氮 500-1000mg/l左右进入厌氧氨氧化系统。

4.根据权利要求2所述的一种高盐度高氨氮稀土生产废水的处理工艺 方法,其特征在于,所述的步骤F)中,电渗析淡水和三效浓缩蒸馏液经热 交换后(可提供厌氧氨氧化水温要求)混合进入厌氧氨氧化系统进行处理, 并起到一定的稀释作用。

5.根据权利要求2所述的一种高盐度高氨氮稀土生产废水的处理工艺 方法,其特征在于,所述的步骤G中,一体式厌氧氨氧化的启动步骤如下:

步骤1)、接种污泥:取污水处理厂新鲜剩余污泥,稳定运行的一体式厌 氧氨氧化反应器的内的挂膜情况较好的填料污泥;将厌氧氨氧化填料污泥放 入一体式厌氧氨氧化反应器内,填充率约为30%,随后将絮体状态的污水处 理厂剩余污泥加入到反应器,初始的絮体污泥浓度保持在1g/L;

步骤2)、启动阶段:开启水泵从储水箱中间歇式进水,进水总氮浓度 400-500mg/L,其中氨氮浓度350-450mg/L,如果是配水启动,可以通过 控制加药量,如果是实际废水,可以根据浓度进行稀释达到上述要求;检查系 统的气密性,开启曝气系统;调整曝气管路的阀门,控制反应区的溶解氧在 1.0mg/L以下,同时保证填料污泥在反应区充分悬浮,不出现短流和死区; 若仅通过曝气进行混合溶解氧无法稳定维持在1.0mg/L以下,则增设搅拌 器进行混合,以达到要求;启动阶段控制水力停留时间为48h,以12h为一 周期,每周期内曝气10.5h,沉淀1.5h,使出水中的硝态氮浓度和亚硝态氮 浓度维持在15mg/L以下,若硝态氮和亚硝态氮浓度过高,则升高反应器温 度并降低溶解氧,以达到要求;当出水中的亚硝态氮浓度低于5mg/L时, 减少一个周期来降低水力停留时间,并调整曝气系统和搅拌器以保证充氧和 混合效果;每天固定一个时间从反应区排出混合污泥,排出的混合污泥体积占 反应区体积的1/10-1/15;在上述条件下运行,当反应器的氨氮去除负荷, 即单位体积反应器在单位时间可以去除的污染物的量,达到0.3kg N/(m3·d), 同时总氮去除率超过75%时,则确定启动结束,进入平稳运行期;达不到时 就继续上述的运行过程,直到进入平稳运行期;

步骤3)、连续运行:为保证系统的脱氮效果以及运行的稳定性,连续监 测反应区的溶解氧浓度,并及时调节曝气系统,避免出现过曝气或充氧不足 的现象;通过增加或减少混合污泥排放的总量,以维持合理的污泥龄;在连 续运行过程中,要控制进水量,避免进水水质和水量大范围的波动,保证反 应条件:温度,pH值的基本恒定,以保证系统处理效果的稳定性。

6.一种高盐度高氨氮稀土生产废水的处理工艺装置,其特征在于,进水 泵连接人工细格栅,人工细格栅连接地下调节池,地下调节池连接提升泵, 提升泵的出口管道连接多介质过滤器的顶端,多介质过滤器的下部连接第一 进水泵,第一进水泵的出口管道连接电渗析装置,电渗析装置的上部连接淡 化液出水管路,电渗析装置的下部连接浓缩液出水管路,淡化液出水管路连 接储水池,浓缩液出水管路连接三效浓缩器进水泵,三效浓缩器进水泵的出 口管道连接三效浓缩结晶器,三效浓缩结晶器的出口管道连接储水池,储水 池连接第二进水泵,第二进水泵的出口管道连接一体式厌氧氨氧化反应器, 一体式厌氧氨氧化反应器顶部设有出气口和气体回流管路,一体式厌氧氨氧 化反应器的内腔设有反应区、顶部区,反应区底部设有与空气压缩机连通的 微孔曝气头;在反应区和顶部区之间设有溢流堰,溢流堰外部与出水管路相 通。

说明书

一种高盐度高氨氮稀土生产废水的处理工艺方法及装置

技术领域

本发明涉及一种高盐度高氨氮稀土生产废水的处理工艺方法及装 置,属于污水处理技术领域。

背景技术

我国是稀土开采与加工大国,经过半个世纪的开发,我国稀土产业取 得了巨大成就,其稀土矿物产量近年来一直居于世界第一,为我国带来巨 大的资源效益,但同时也引发了相应的环境问题。2011年10月1日起, 我国环保部开始实施《稀土工业污染物排放标准(GB 26451—2011)》, 对稀土产业的排放废水水质有了更加严苛的要求。稀土废水中含有极高浓 度的氨氮,同时具有较高的盐度和重金属元素浓度,当前各企业的处理工 艺很难达到最新的行业废水排放要求,大大制约了稀土行业的发展。

(1)稀土生产废水水质特点

以包头混合型稀土矿生产流程为例:采用浓硫酸强化焙烧的方法分解 稀土精矿,再经水浸、碳铵沉淀或P204萃取转型得到混合氯化稀土溶液, 然后采用皂化P507萃取分离单一稀土元素,最后沉淀煅烧制备稀土氧化 物。包头混合型稀土矿生产过程中产生的废水量与污染物含量列于表1。 包头市年冶炼包头稀土精矿15万t以上,排放稀土生产废水800-1000 万t,废水中主要污染物的年排放量为:氟化物1780t、氨氮7万t、硫酸 根5.3万t、氯离子9.5万t。

表1 混合型稀土生产过程废水量及污染物含量

归纳起来,稀土生产冶炼过程中主要排放四种废水,一是稀土精矿焙 烧尾气喷淋净化产生的含氟酸性废水;二是碳酸稀土生产过程产生的铵 盐(硫酸铵)废水;三是稀土分离产生的铵盐(氯化铵)废水。很多企业由 于各种各样的原因,都未处理,直接排放,造成严重的环境污染问题。目 前,我国规定的废水排放标准为氨氮15mg/L,F为10mg/L。因此稀土 冶炼废水大大超出了国家排放标准,必须进行综合治理。

(2)稀土生产废水处理技术

氨氮废水是稀土分离厂产生的最大最严重的污染源,处理氨氮废水的 方法主要有蒸发浓缩法,折点氯化法,膜法,氨吹脱法,磷酸铵镁法等。

蒸发浓缩法适用于铵浓度达130g/L以上的高浓度氯化铵废水,且消 耗大量的能源,生产出来的氯化铵产品也存在市场销售困难的问题,因此 此法仅适用于煤炭资源丰富且氯化铵销路较好的地区。硫铵废水是稀土冶 炼除杂过程产生的,钙、镁等杂质离子含量较高,通过蒸发结晶后得到的 硫铵产品其含氮量允许最高为18%,致使产品不合格,提取出后销售困 难。因此硫酸铵废水难以通过浓缩蒸发法来处理。

折点氯化法适用于低浓度氨氮废水,且处理效果稳定,不受水温影响, 投资较少,但是加氯量大,费用高,处理氨氮浓度为100mg/L的废水, 其处理费用为每千克氨氮37.6元,处理率达96%以上,工艺过程中每 氧化1mol的氨氮会产酸4mol,也就是说需要1mg/L的碱度(以CaCO3计)来中和产生的酸,从而增加了总溶解固体的含量,副产物氯胺和氯代 有机物会造成二次污染。

氨吹脱法通过调节pH值,使氨氮转化为分子态氨,然后大量曝气, 促使NH3向空气中转移,达到去除水体中氨氮含量的目的。氨吹脱法运 行过程中最大的费用是调整pH值到11所消耗的碱,采用石灰成本低, 但沉渣多难清理;采用纯碱或固碱价格高。采用氨吹脱法,氨氮去除率为 60%-95%。

磷酸铵镁法(MAP)是将氨离子以复盐沉淀的方法从水溶液中去除, 是一种有效回收氮、磷、镁的方法,磷酸铵镁以水合物形式存在,是一种 难溶于水的化合物,其溶度积Ksp在25℃时仅为2.5×10-13,因此,磷 酸铵镁法氮磷镁去除效率高,得到的磷酸铵镁又是一种高效缓释肥,具有 较好的经济价值。有研发人员采用稀土分离企业中产出的氨氮废水与含镁 废水混合后,添加Na3PO4·12H2O作为沉淀剂,调节溶液pH=9.0,可使 氨氮去除率达到98.6%,这样既解决了含镁的废水带来的盐度问题,又 解决了氨氮污染问题,但是磷酸铵镁法所用沉淀剂磷酸盐成本较高,目前 工业上还没有应用。

综上所述,蒸氨浓缩法成本较高,低浓度废水需先进行浓缩,产品销 售困难;折点氯化法处理低浓度氨氮废水效果好,但要防止二次污染产生; 氨吹脱法效率不高,氨的回收困难,因此这几种方法仍处在研究阶段。 MAP法处理量大,运行成本低,沉淀可作为肥料回收,具有较大的实用 前景,但由于磷酸盐成本较高,所以目前企业尚难以接受。尽管氨氮可以 采用不同方法进行处理,但靠一种方法很难达到排放标准,而且造成大量 的人力、物力及能源消耗,处理成本高。

发明内容

为了克服现有技术的不足,本发明提供一种高盐度高氨氮稀土生产废 水的处理工艺方法及装置。具体是应用电渗析、三效浓缩结晶和一体式厌 氧氨氧化工艺联合处理稀土生产废水的工艺和方法。

一种高盐度高氨氮稀土生产废水的处理工艺装置,进水泵连接人工细 格栅,人工细格栅连接地下调节池,地下调节池连接提升泵,提升泵的出 口管道连接多介质过滤器的顶端,多介质过滤器的下部连接第一进水泵, 第一进水泵的出口管道连接电渗析装置,电渗析装置的上部连接淡化液出 水管路,电渗析装置的下部连接浓缩液出水管路,淡化液出水管路连接储 水池,浓缩液出水管路连接三效浓缩器进水泵,三效浓缩器进水泵的出口 管道连接三效浓缩结晶器,三效浓缩结晶器的出口管道连接储水池,储水 池连接第二进水泵,第二进水泵的出口管道连接一体式厌氧氨氧化反应 器,一体式厌氧氨氧化反应器顶部设有出气口和气体回流管路,一体式厌 氧氨氧化反应器的内腔设有反应区、顶部区,反应区底部设有与空气压缩 机连通的微孔曝气头;在反应区和顶部区之间设有溢流堰,溢流堰外部与 出水管路相通。

一种高盐度高氨氮稀土生产废水的处理工艺方法,含有以下步骤;稀 土生产废水经格栅、调节池、多介质过滤器等预处理单元后进入电渗析装 置,经电渗析处理后,分为浓缩液和淡化液;浓缩液进入三效浓缩结晶器, 进行固液分离;淡化液和三效浓缩结晶器出水进入一体化厌氧氨氧化反应 器,进行生化脱氮反应。

本发明的优点是厌氧氨氧化技术主要利用厌氧氨氧化菌作为工艺主 体,该菌种具有独特的代谢途径,厌氧的条件下可利用亚硝酸盐作为电子 供体直接将氨氮氧化成氮气,并且这一过程不需要有机碳源。将厌氧氨氧 化引入稀土废水处理工艺比起普通的物化法处理具有明显优势:厌氧氨氧 化菌是化能自养菌,以无机碳作为碳源,稀土生产废水较低的C/N非常 适合厌氧氨氧化菌的生长;硝化过程只需将50%的氨氮氧化至亚硝酸盐 氮,工艺的需氧量和供氧能耗大幅下降;厌氧氨氧化的脱氮效率和去除负 荷较高,但是产生污泥产量少。因此,通过电渗析和三效浓缩结晶器的预 处理后,盐度降低到厌氧氨氧化菌适宜生长的范围,再利用一体式厌氧氨 氧化工艺进行脱氮,可产生显著的经济效益、环境效益和综合效益。该工 艺符合可持续发展规律的工艺,应用市场广阔。

本发明电渗析工艺将经过预处理后的稀土废水分为浓水和淡化液;浓 水进入三效浓缩结晶器进行蒸发结晶,回收物料的同时大大降低废水中的 盐度;厌氧氨氧化SBR中同时富集氨氧化菌和厌氧氨氧化菌,通过两种 菌的协同作用实现经济高效地脱氮。该工艺适于稀土生产废水的处理,可 以有效去除废水中的盐度和氨氮;对其他高盐度、高氨氮的废水也有良好 的处理效果。

本发明有效结合多种污水处理工艺,通过格栅、调节和多介质过滤器 高效去除废水中的悬浮物,降低对后续工艺的影响;电渗析工艺和三效浓 缩结晶工业的组合应用,回收物料的同时大大降低废水中的盐度;最后利 用低能耗、高效率厌氧氨氧化工艺深度脱氮;经过此工艺处理后的污水水 质可以达到《稀土工业污染物排放标准(GB 26451—2011)》的要求。