申请日2014.12.23

公开(公告)日2015.03.25

IPC分类号C02F3/30; C02F9/14

摘要

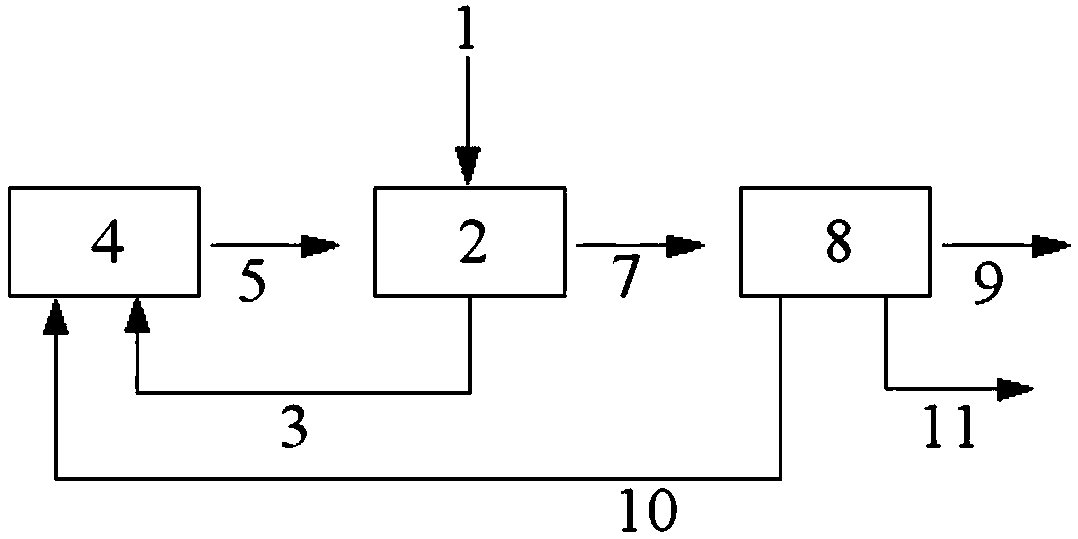

本发明公开了一种废水生化脱氮的方法,采用改良的A/O生物脱氮工艺与化学方法即沸石吸附氨氮法结合,对废水中的氨氮进行高效去除处理,缺氧反硝化池中流出的反硝化液进入好氧硝化池形成内循环,而剩余反硝化液直接进入沉淀池固液分离;结合离子吸附和生物再生处理,使得出水中出水总氮≤5mg/L,总氮的去除率高于90%,稳定满足太湖流域化工园区出水总氮优于《城镇污水处理厂污染物排放标准》(GB18918-2002)一级标准A标准的要求。

摘要附图

权利要求书

1.一种废水生化脱氮的方法,其特征在于:包括以下步骤:

1)、缺氧反硝化段:主要是在缺氧反硝化池(2)中进行脱氮和有机物降解,含氮 废水(1)进入缺氧反硝化池(2),同时进入的还有来自好氧硝化池(4)的硝化液(5), 含有反硝化菌的活性污泥与沸石共存于缺氧反硝化池(2)中,搅拌,使缺氧反硝化池 (2)中泥浆呈悬浮流动状态,沸石吸附含氮废水(1)中的氨氮,在缺氧条件下,有机 物在反硝化菌的作用下利用硝酸盐作为电子受体而被氧化降解去除,并将硝酸盐、亚硝 酸盐还原成N2释放排出;反硝化反应后的反硝化液(3)回流至好氧硝化池(4),剩余 反硝化液(7)则直接进入沉淀池(8);

2)、好氧硝化段:主要进行氨氮的硝化和沸石再生,同时进入的还有来自沉淀池(8) 的含有硝化菌的回流活性污泥(10),在好氧条件下,硝化菌将氨氮氧化为亚硝氮再转 化成硝氮,同时氨氮与沸石脱附,使得沸石再生;

3)、沉淀段:缺氧反硝化池(2)的剩余反硝化液(7)直接进入沉淀池(8),静置, 固液分离,排出上清液得到处理水(9),下层的活性污泥分为两类:回流活性污泥(10) 回流至好氧硝化池(4),余下的剩余污泥(11)定时排出系统外,直接进行脱水处理。

2.根据权利要求1所述的废水生化脱氮的方法,其特征在于:在所述步骤1)中, 剩余反硝化液(7)进入沉淀池(8)前先进行曝气。

3.根据权利要求1所述的废水生化脱氮的方法,其特征在于:在所述步骤1)中, 缺氧反硝化池(2)的反硝化液(3)进入好氧硝化池(4)时进行曝气。

4.根据权利要求1所述的废水生化脱氮的方法,其特征在于:所述回流活性污泥 (10)的污泥回流比为30%~100%。

5.根据权利要求1所述的废水生化脱氮的方法,其特征在于:所述反硝化液(3) 的混合液回流比为200%~400%。

6.根据权利要求1所述的废水生化脱氮的方法,其特征在于:所述步骤3)中,在 剩余污泥(11)定时排出系统外时,向好氧硝化池(4)或缺氧反硝化池(3)中补加沸 石。

7.根据权利要求6所述的废水生化脱氮的方法,其特征在于:所述沸石的补充量 为50~60mg/L。

8.根据权利要求1至7任一所述的废水生化脱氮的方法,其特征在于:所述沸石 的粒径为45~55μm。

9.根据权利要求1至7任一所述的废水生化脱氮的方法,其特征在于:所述沸石 为改性沸石。

说明书

一种废水生化脱氮的方法

技术领域

本发明属于环境工程技术领域,具体涉及一种废水生化脱氮的方法。

背景技术

随着太湖流域经济的飞速发展,化工等行业排放的废水量越来越大,水质复杂,氮 元素作为营养元素大量存在,废水难降解、盐度高、可生化性差,是太湖流域氮污染的 主要来源,从而引起太湖水体富营养化污染严重,导致蓝藻爆发。水体污染给水生生物 和周边环境带来了严重的危害,针对这一问题,并结合专门的调查结果,江苏省环保部 门组织制定了《太湖地区城镇污水处理厂及重点工业行业主要水污染物排放限值》(江 苏省地方标准DB32),并提出太湖流域化工园区镇污水处理厂严格执行优于《城镇污水 处理厂污染物排放标准》(GB18918-2002)一级标准A标准的要求,如表1所示,尤其是 执行总氮≤5mg/L的要求,限制了工厂、企业对N营养元素的排放。

表1 基本控制项目最高允许排放浓度(日均值)单位mg/L

常见的脱氮方法有物化脱氮法和生化脱氮法,由于物理脱氮技术的去除效果不明 显,操作和维护费用方面非常昂贵;化学脱氮技术投加的化学药剂不经济,并且产生的 废液处理困难,运行成本高,并且极有可能给环境带来二次污染,因而生物脱氮技术作 为一种相对比较经济比较高效的处理废水方法,被广泛应用于废水处理中。

目前较为成熟可靠的生物脱氮工艺中大多数项目采用传统的缺氧-好氧(A/O)活性污 泥脱氮工艺,该工艺中出水中脱氮效果能达到80%左右,出水中部分氮是未彻底反硝化 的硝氮或亚硝氮,导致出水中总氮远远大于5mg/L。

传统的A/O工艺特点为缺氧-好氧-沉淀的串联模式,废水中的氨氮在好氧条件下被 硝化菌氧化为硝酸盐和亚硝酸盐,大量的硝酸盐和亚硝酸盐再回流至缺氧反硝化池,经 反硝化菌作用被还原为氮气,进入空气从而达到脱氮的目的。但是该种工艺条件下,由 于好氧硝化池中的硝化液直接进入沉淀池进行沉淀分离,因而出水中含有硝氮及亚硝 氮,导致总氮去除率不高;此外,系统所排放的剩余污泥中,仅有一部分污泥是经历了 完整的缺氧和好氧的过程,系统污泥的泥龄因兼顾硝化菌的生长而不可能太短,导致脱 氮效果难于进一步提高。故传统的A/O工艺通常存在出水中含有硝氮、碱度不足及生物 脱氮所需泥龄不同等诸多技术问题,对于要达到化工园区废水中氮磷指标优于《城镇污 水处理厂污染物排放标准》(GB18918-2002)的一级A标准的要求(特别是TN≤5mg/L), 还是有很大一段距离。

发明内容

发明目的:为了克服现有技术中存在的不足,本发明提供一种改良的A/O生物脱氮 工艺,结合沸石吸附法对废水中的氨氮进行高效去除处理,达到废水中残余氮指标优于 《城镇污水处理厂污染物排放标准》(GB18918-2002)的一级A标准的要求。

技术方案:一种废水脱氮的方法,包括以下步骤:

1)、缺氧反硝化段:主要是在缺氧反硝化池中进行脱氮和有机物降解,含氮废水进 入缺氧反硝化池,同时进入的还有来自好氧硝化池的硝化液,含有反硝化菌的活性污泥 与沸石共存于缺氧反硝化池中,搅拌,使缺氧反硝化池中泥浆呈悬浮流动状态;沸石吸 附含氮废水中的氨氮,在缺氧条件下,有机物在反硝化菌的作用下利用硝酸盐作为电子 受体而被氧化降解去除,并将硝酸盐、亚硝酸盐还原成N2释放排出;反硝化反应后的 反硝化液回流至好氧硝化池,剩余反硝化液则直接进入沉淀池;

2)、好氧硝化段:主要是在好氧硝化池中进行氨氮的硝化和沸石再生,同时进入的 还有来自沉淀池的含有硝化菌的回流活性污泥,在好氧条件下,硝化菌将氨氮氧化为亚 硝氮再转化成硝氮,同时氨氮与沸石脱附,使得沸石再生;

3)、沉淀段:缺氧反硝化池的剩余反硝化液直接进入沉淀池,静置,固液分离,排 出上清液得到处理水,下层的活性污泥分为两类:回流活性污泥回流至好氧硝化池,余 下的剩余污泥定时排出系统外,直接进行脱水处理。

进一步的,在本发明中,所述步骤1)中,剩余反硝化液进入沉淀池前先进行曝气, 提供溶解氧以氧化降解经缺氧反硝化池作用后仍旧残留的有机物,同时,进入沉淀池的 混合液通常需要保持一定的溶解氧浓度,以防止沉淀池中反硝化反应。

进一步的,在本发明中,在所述步骤1)中,缺氧反硝化池的反硝化液进入好氧硝 化池时进行曝气,以增加好氧硝化池中的溶解氧,促进硝化作用进行。

进一步的,在本发明中,所述回流活性污泥的污泥回流比为30%~100%。污泥回 流比直接影响好氧硝化池中活性污泥的浓度和沉淀池的沉降状况。

进一步的,在本发明中,所述反硝化液的混合液回流比为200%~400%。在污泥回 流比一定时,若好氧硝化池产生的硝酸盐浓度较高,则需要较大的混合液回流比才能达 到同样的出水要求,混合液回流比增大,脱氮效率得以提高,200%~400%的混合液回 流比才能使其再循环经历反硝化,由此实现有效去除硝酸盐的目的;而超过400%的混 合液回流比并不能再明显提高的硝酸盐去除率,反而造成回流所消耗功率增加,导致运 行成本上升,同时会引起好氧硝化池中的溶解氧过多回流至缺氧反硝化池,影响整个工 艺流程。

进一步的,在本发明中,在所述步骤3)中,在剩余污泥定时排出系统外时,由于 有少量的沸石随之被排出,故向好氧硝化池和/或缺氧反硝化池中补加沸石,将各生物处 理池中的MLSS维持在高浓度,以便提高硝化速度和反硝化速度。

进一步的,在本发明中,所述沸石的补充量为50~60mg/L,填补被排出的沸石的 空缺,保持系统中沸石总量的平衡,保证氨氮的吸附和脱氮反应正常运行。

进一步的,在本发明中,所述沸石的粒径为45~55μm,此粒径大小的沸石比重与 水接近而不易沉于池底,易于搅拌悬浮流动。

进一步的,在本发明中,所述沸石为改性沸石。

有益效果:

一、缺氧反硝化池中流出的反硝化液进入好氧硝化池形成硝化-反硝化内循环,提 高了硝氮的反硝化效率及活性污泥的泥龄和循环使用率,并有效维持反应过程适宜的碱 度和pH环境;而剩余反硝化液直接进入沉淀池固液分离,防止出水中含有硝氮和亚硝 氮,因此不需再增加第二个缺氧反硝化池去除硝氮和亚硝氮,减少了操作步骤,降低运 行成本。

二、选择吸附容量大且可生化再生的沸石作吸附剂,不会因添加化学药剂促使沸石 再生而产生二次废液;并且沸石在工艺流程中循环流动再生利用,流出量少,故补给量 少,运行成本低廉;

本发明结合离子吸附和生物再生方法的改良A/O生化脱氮工艺,使得出水总氮的去 除率高于90%,总氮≤5mg/L,满足出水总氮优于《城镇污水处理厂污染物排放标准》 (GB18918-2002)一级标准A标准的排放要求。