申请日2014.12.25

公开(公告)日2015.04.22

IPC分类号C02F9/10

摘要

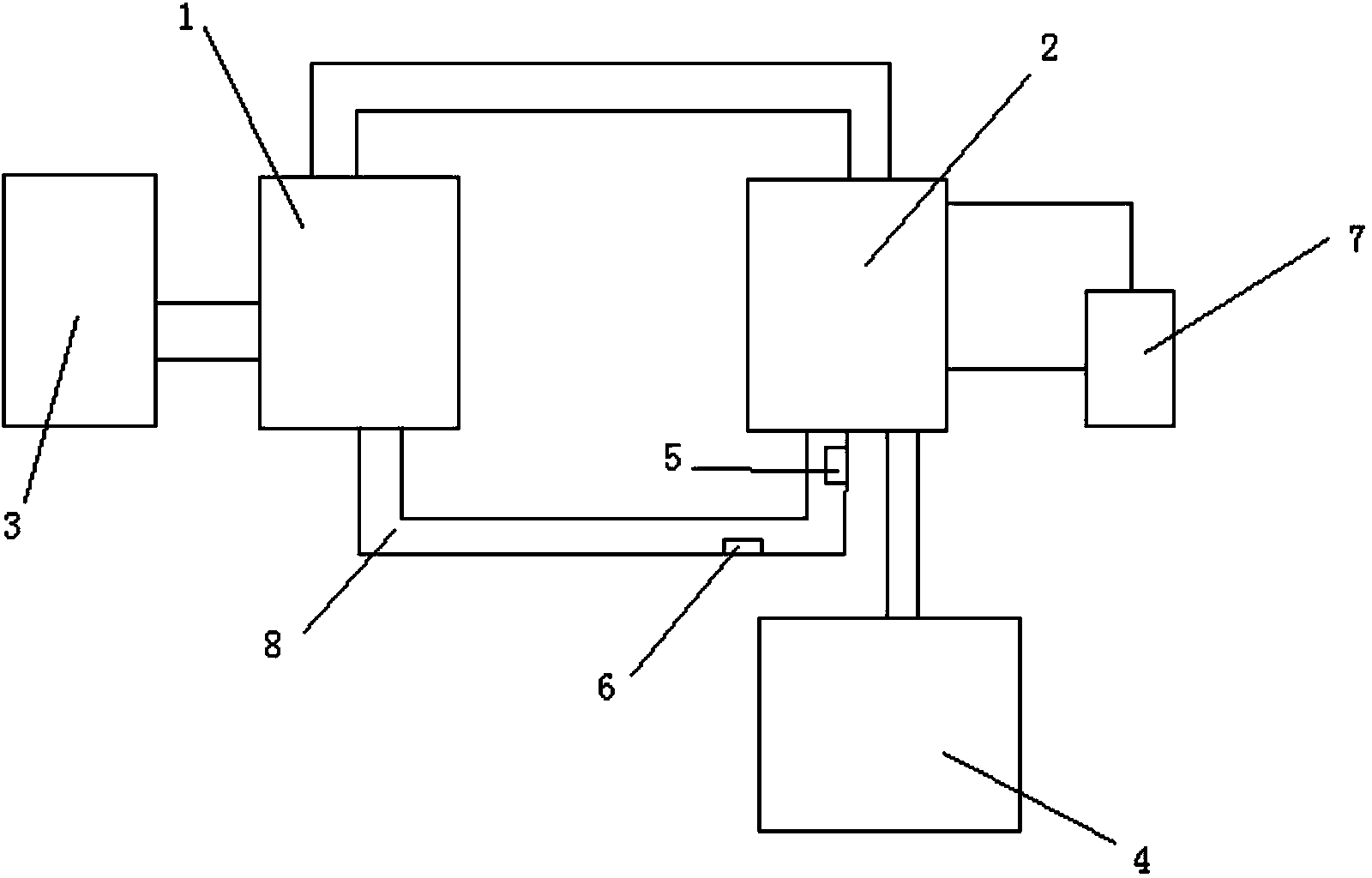

一种离子交换除氯废水的脱氯方法及其装置,本发明之方法,包括以下步骤:(1)氯离子转移;(2)氯盐制备;(3)吸附脱余氯。本发明之装置,包括反应器、吸收器、吸附器、蒸发结晶器、抽风机、自吸泵和余氯测定仪,所述反应器通过抽风管与吸收器的中部连通,吸收器的顶部通过送风管与反应器连通,所述吸收器与蒸发结晶器连通,吸收器与自吸泵连接,余氯测定仪和抽风机设于抽风管道内,反应器与吸附器连通。本发明之方法能够实现从离子交换除氯废水中直接脱氯,同时不引入新的杂质,保证脱氯后液的质量,可回用于离子交换柱作解吸剂;工艺简单、生产成本低、无环境危害、无废水外排,易于工业化应用;本发明之装置结构简单,制造成本低。

摘要附图

权利要求书

1.一种离子交换除氯废水的脱氯方法,其特征在于,包括以下步骤:

(1)氯离子转移:将离子交换除氯废水导入反应器中,开启抽风机和自吸 泵,加入高锰酸钾进行反应,使液相的氯离子变为气相的氯气,氯气经抽风机 的抽风管送入吸收器内,氯气与吸收器内吸收液反应,使气相的氯气变为液相 的氯离子,生成氯盐,吸收器内的气体通过送风管再次循环进入反应器内搅拌 赶氯,待抽风管道上的余氯测定仪显示余氯小于1ppm时,即已达到工艺要求, 停止抽风机和自吸泵工作;

(2)氯盐制备:步骤(1)中氯离子转移至吸收液生成三氯化铁后,三氯 化铁浓度上升,三氯化铁浓度达到20-80%时,导出三氯化铁液体进入蒸发结晶 器进行蒸发结晶,得三氯化铁副产品;

(3)吸附脱余氯:步骤(1)中的氯离子转移后液中溶解有少量余氯,导 入吸附器吸附余氯后回用于离子交换柱作解吸剂。

2.根据权利要求1所述的离子交换除氯废水的脱氯方法,其特征在于,所 述步骤(2)中,所述三氯化铁浓度达到30-60%时,导出三氯化铁液体进入蒸发 结晶器进行蒸发结晶。

3.根据权利要求1或2所述的离子交换除氯废水的脱氯方法,其特征在于, 所述高锰酸钾的用量是理论用量的0.65-0.95倍。

4.根据权利要求3所述的离子交换除氯废水的脱氯方法,其特征在于,所 述高锰酸钾的用量是理论用量的0.85-0.95倍。

5.根据权利要求1或2所述的离子交换除氯废水的脱氯方法,其特征在于, 所述吸收液为氯化亚铁溶液,所述氯化亚铁溶液的浓度为20%-80%。

6.根据权利要求5所述的离子交换除氯废水的脱氯方法,其特征在于,所 述吸收液为氯化亚铁溶液,所述氯化亚铁溶液的浓度为30-60%。

7.一种如权利要求1-6所述的离子交换除氯废水的脱氯方法使用的脱氯装 置,其特征在于,包括反应器、吸收器、吸附器、蒸发结晶器、抽风机、自吸 泵和余氯测定仪,所述反应器通过抽风管与吸收器的中部连通,所述吸收器的 顶部通过送风管与反应器连通,所述吸收器与蒸发结晶器连通,所述吸收器与 自吸泵连接,所述余氯测定仪和抽风机设于抽风管道内,所述反应器与吸附器 连通。

8.根据权利要求7所述的离子交换除氯废水的脱氯装置,其特征在于,所 述蒸发结晶器通过管道与吸收器的底部连通。

9.根据权利要求8所述的离子交换除氯废水的脱氯装置,其特征在于,所 述抽风机设于抽风管与吸收器连接端口处。

说明书

一种离子交换除氯废水的脱氯方法及装置

技术领域

本发明属于湿法炼锌技术领域,尤其是涉及一种离子交换除氯废水的脱氯 方法及装置。

背景技术

中国专利公开号为CN200910042770公开一种湿法炼锌工业化离子交换法除 氟氯技术”,其工艺流程短、易于操作、除氯效率高,但离子交换法除氯时, 氯离子经过离子交换树脂交换,富集到解吸后液中,解吸后液(在此称离子交 换除氯废水)氯离子含量太高,无法返回作解吸剂用,企业内只能进入废水处 理站,处理后外排。

随着环境保护的规范,现有对离子交换除氯废水的处理,无法满足环境保 护的要求。

目前,在湿法炼锌企业对于离子交换除氯废水的处理,主要采用工艺为石 灰中和--硫化剂沉重金属--絮凝沉清--达标排放,此过程中会产生大量的石灰 渣,同时外排废水中氯离子含量超标。

中国专利号为201410200971.0公开了一种从湿法炼锌溶液脱除氯离子的方 法,属于有色金属冶金领域。该方法是:向湿法炼锌溶液中加入强氧化剂,将 溶液中氯离子氧化为单质氯,然后将上述溶液置于负压环境下,使溶解于溶液 中的单质氯以氯气形式迅速从湿法炼锌溶液中逸出,虽能达到脱除溶液中氯离 子的目的,但其未考滤湿法炼锌溶液中含的锰离子会消耗强氧化剂,增加成本, 同时锰离子被除掉后,会对电解工序造成成影响,很难工业化运用。

中国专利号为201210345925.0公开了一种铟萃余液中脱除氯的方法,包括 以下步骤:A、超声波脱油:采用超声波处理铟萃余液,将铟萃余液中的有机物 含量除至3-5ppm,得到除油后液;B、预氧化除Fe2+:往除油后液中加入双氧水, 反应后得到除Fe2+后液;C、氧化脱氯:往除Fe2+后液中加入高锰酸钾,反应后得 到氯气和脱氯体系,氯气用氢氧化钙吸收;D、脱氯体系过滤后,滤液返锌系统, 滤渣回收利用。虽能实现从含酸、氯和铁高的铟萃余液中直接脱氯,但其氯气 吸收用氢氧化钙吸收,吸收过程中会生成次氯酸钙沉淀,造成堵塞,会造成氯 气的吸收不完全而外漏,影响环境。

发明内容

本发明所要解决的技术问题是,克服现有技术存在的上述缺陷,提供一种 脱氯率高、零排放的离子交换除氯废水的脱氯方法及装置。

本发明解决其技术问题所采用的技术方案,

本发明之一种离子交换除氯废水的脱氯方法,包括以下步骤:

(1)氯离子转移:将离子交换除氯废水导入反应器中,开启抽风机和自吸 泵,加入高锰酸钾进行反应,使液相的氯离子变为气相的氯气,氯气经抽风机 的抽风管送入吸收器内,氯气与吸收器内吸收液反应,使气相的氯气变为液相 的氯离子,生成氯盐,吸收器内的气体通过送风管再次循环进入反应器内搅拌 赶氯,待抽风管道上的余氯测定仪显示余氯小于1ppm时,即已达到工艺要求, 抽风机和自吸泵停止工作;

(2)氯盐制备:步骤(1)中氯离子转移至吸收液生成三氯化铁,三氯化 铁浓度上升,达到20-80%(优选30-60%),导出三氯化铁液体进入蒸发结晶器 进行蒸发结晶,得三氯化铁副产品;

(3)吸附脱余氯:步骤(1)中的氯离子转移后液中溶解有少量余氯,导 入吸附器内将余氯吸收,然后回用于离子交换柱作解吸剂。

进一步,所述吸收液为氯化亚铁溶液,所述氯化亚铁的浓度为20-80%(优 选30-60%)。

进一步,所述高锰酸钾的用量是理论用量的0.65-0.95倍(优选0.85-0.95 倍)。

进一步,所述蒸发结晶器通过管道与吸收器的底部连通。

进一步,所述抽风机设于抽风管与吸收器的连接端口处。

本发明之离子交换除氯废水的脱氯装置,包括反应器、吸收器、吸附器、 蒸发结晶器、抽风机、自吸泵和余氯测定仪,所述反应器通过抽风管与吸收器 的中部连通,所述吸收器的顶部通过送风管与反应器连通,所述吸收器与蒸发 结晶器连通,所述吸收器与自吸泵连接,所述余氯测定仪和抽风机设于抽风管 道内,所述反应器与吸附器连通。

与现有技术相比,本发明之方法能够实现从离子交换除氯废水中直接脱氯, 同时不引入新的杂质,保证脱氯后液的质量,可回用于离子交换柱作解吸剂; 针对不含锰离子的离子交换除氯废水进行脱氯,成本低,不会对电解工序造成 影响;采用氯化亚铁吸收液,过程中无沉淀生成,氯气循环吸收,余氯测定仪 检测,无氯气外漏,不会对环境造成影响;本发明之方法工艺简单、生产成本 低、无环境危害、无废水外排,易于工业化应用;本发明之装置结构简单,制 造成本低。