申请日2014.12.26

公开(公告)日2015.04.01

IPC分类号C02F9/14

摘要

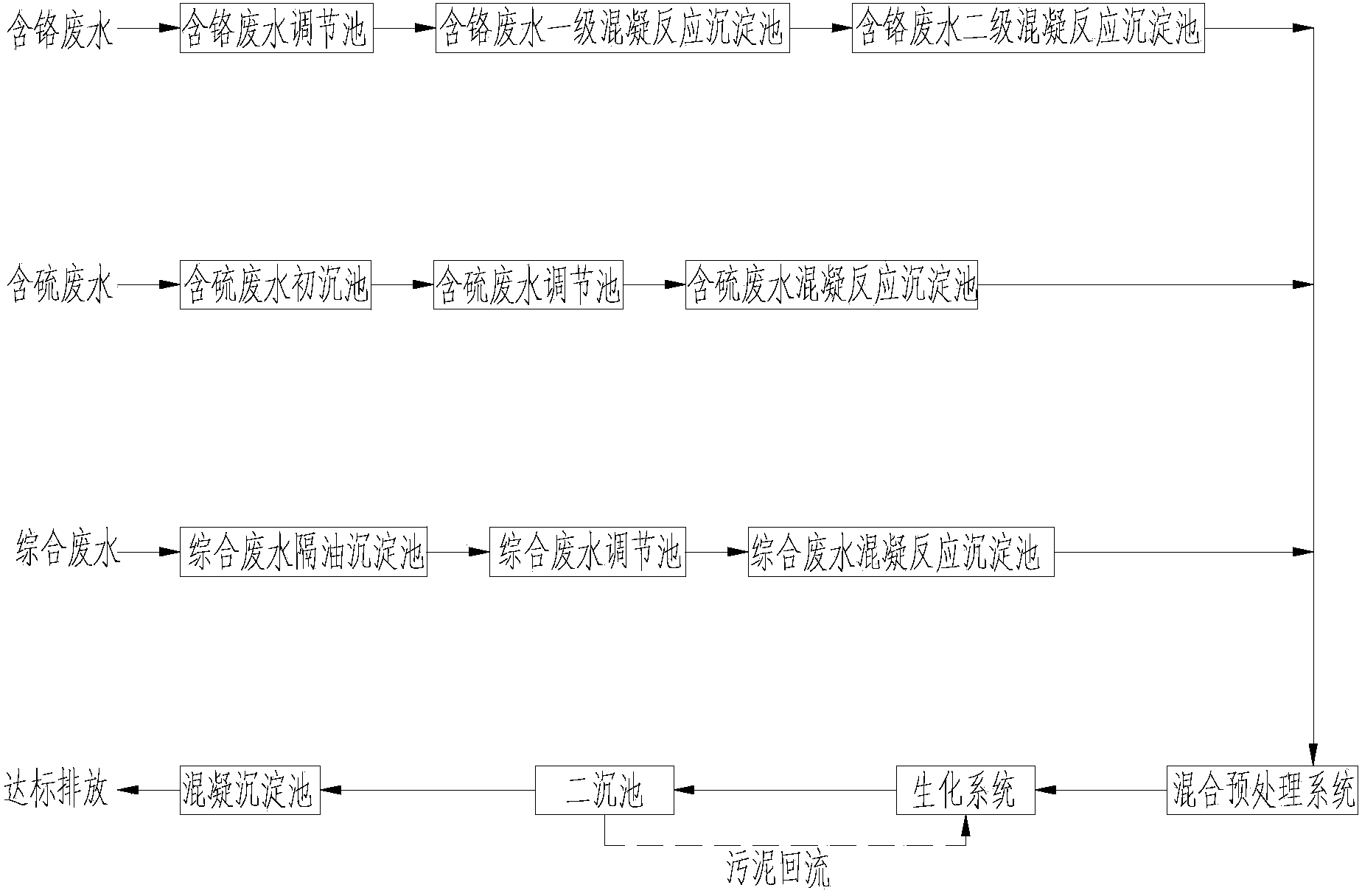

本发明公开了一种制革废水的处理方法及系统,属废水处理领域,该系统包括:含铬废水处理单元、含硫废水处理单元、综合废水处理单元、混合预处理系统、生化系统、二沉池和混凝沉淀池。方法步骤包括:分别对制革废水的含铬废水、含硫废水、综合废水单独处理后,再混合后进入混合预处理系统、生化系统、二沉池和混凝沉淀池依次处理后达标排放。该系统具有铬、硫等有毒污染物去除较彻底、预处理系统经分类强化处理效果好、生化系统运行稳定、氨氮、有机物等污染物处理效果好、出水水质稳定、投资及运行费用低等特点。

摘要附图

权利要求书

1.一种制革废水的处理系统,其特征在于,包括:

含铬废水处理单元,设有含铬废水进水管和含铬废水处理出水管;

含硫废水处理单元,设有含硫废水进水管和含硫废水处理出水管;

综合废水处理单元,设有综合废水进水管和综合废水处理出水管;

所述含铬废水处理单元的含铬废水处理出水管、所述含硫废水处理单元的含硫废水处 理出水管与所述综合废水处理单元的综合废水处理出水管,均连接至混合预处理系统;

所述混合预处理系统顺次连接生化系统、二沉池和混凝沉淀池,所述混凝沉淀池设有 达标排放出水口。

2.根据权利要求1所述的一种制革废水的处理系统,其特征在于,所述二沉池设有连 接至所述生化系统的污泥回流管。

3.根据权利要求1或2所述的一种制革废水的处理系统,其特征在于,所述含铬废水 处理单元包括:顺次连接的含铬废水调节池、含铬废水一级混凝反应沉淀池和含铬废水二 级混凝反应沉淀池;所述含铬废水调节池设置所述含铬废水进水管,所述含铬废水二级混 凝反应沉淀池设置所述含铬废水处理出水管;

所述含硫废水处理单元包括:顺次连接的含硫废水初沉池、含硫废水调节池和含硫废 水混凝反应沉淀池;所述含硫废水初沉池设置所述含硫废水进水管,所述含硫废水混凝反 应沉淀池设置所述含硫废水处理出水管;

所述综合废水处理单元包括:顺次连接的综合废水隔油沉淀池、综合废水调节池和综 合废水混凝反应沉淀池;所述综合废水隔油沉淀池设置所述综合废水进水管,所述综合废 水混凝反应沉淀池设置所述综合废水处理出水管。

4.根据权利要求3所述的一种制革废水的处理系统,其特征在于,所述含铬废水一 级混凝反应沉淀池设有浓硫酸投加装置、亚硫酸氢钠投加装置和氢氧化钠投加装置;

所述含硫废水混凝反应沉淀池设有硫酸投加装置和硫酸亚铁投加装置;

所述综合隔油沉淀池表面负荷为1~2m3/(m2·h)。

5.根据权利要求1或2所述的一种制革废水的处理系统,其特征在于,所述生化系统 由依次连接的水解酸化区、一级缺氧区、一级好氧区、二级缺氧区和二级好氧区组成;所 述生化系统的负荷为0.08~0.15kgBOD5/(kgMLSS·d);所述缺氧区设有碳源投加装置,所 述好氧区设有氢氧化钠投加装置;

所述水解酸化区、一级缺氧区和二级缺氧区均设有连接于所述二沉池的回流管,回流 比为50~150%。

6.根据权利要求1或2所述的一种制革废水的处理系统,其特征在于,所述混合预 处理系统设有依次连接的混合反应池和沉淀池,所述沉淀池表面负荷物为0.6~ 1.5m3/(m2·h)的沉淀池,所述混合反应池上设有熟石灰及碳酸钠投加装置和混凝剂及助凝 剂投加装置。

7.根据权利要求1或2所述的一种制革废水的处理系统,其特征在于,所述二沉池表 面负荷为0.4~0.8m3/(m2·h)。

8.一种制革废水的处理方法,其特征在于,采用权利要求1至7任一项所述的处理系 统,包括以下步骤:

将制革产生的含铬废水、含硫废水与综合废水分别对应进入所述处理系统的含铬废水 处理单元、含硫废水处理单元与综合废水处理单元分别进行含铬废水处理、含硫废水处理 与综合废水处理;

将所述含铬废水处理单元、含硫废水处理单元与综合废水处理单元分别处理后的出水 依次进入所述处理系统的混合预处理系统、生化系统、二沉池和混凝沉淀池顺次进行混合 预处理、生化处理、二次沉淀和混凝沉淀后出水达标排放。

9.根据权利要求8所述的一种制革废水的处理方法,其特征在于,所述含铬废水为 制革浸酸铬鞣工序产生的含铬废水和复鞣、加脂染色工序产生的含铬废水;

所述含铬废水在所述含铬废水处理单元中的含铬废水处理为:

含铬废水进入所述含铬废水处理单元的调节池停留20~48h进行水质水量调节;

所述调节池的出水进入所述含铬废水处理单元的含铬废水一级混凝反应沉淀池,向所 述含铬废水一级混凝反应沉淀池投加浓硫酸调节pH值为2~3,通过酸析沉淀去除水中有 机物;向沉淀得到的上清液投加还原剂,将废水中毒性较大的微量六价铬还原为三价铬, 还原剂亚硫酸氢钠投加量与六价铬摩尔比为3~4:2,还原反应30~60min后投加氢氧化 钠调节pH值至8~10进行碱沉淀反应,氢氧化钠投加量与三价铬摩尔比为3~10:1,中 和沉淀反应3~6h;

所述含铬废水一级混凝反应沉淀池的出水自流进入所述含铬废水处理单元的含铬废 水二级混凝反应沉淀池,向所述含铬废水二级混凝反应沉淀池投加氢氧化钠进行混凝沉淀 反应进一步去除氢氧化铬沉淀;

所述含硫废水在所述含硫废水处理单元中的含硫废水处理为:

含硫废水进入所述含硫废水处理单元的含硫废水初沉池沉淀去除水中有机物及悬浮 物;

初沉池出水自流进入所述含硫废水处理单元的含硫废水调节池停留20~48h进行水 质水量调节;

所述含硫废水调节池的出水进入所述含硫废水处理单元的含硫废水混凝反应沉淀池, 向所述含硫废水混凝反应沉淀池投加硫酸将pH值调至6~9,投加硫酸亚铁进行混凝沉淀 去除硫化亚铁,硫酸亚铁投加量与硫离子的摩尔比为1.1~1.5:1;

所述综合废水在所述综合废水处理单元中的综合废水处理为:

综合废水进入所述综合废水处理单元的表面负荷为1~2m3/(m2·h)的隔油沉淀池,去 除水中油脂及悬浮物;

所述隔油沉淀池的出水自流进入所述综合废水处理单元的综合废水调节池停留20~ 48h进行水质水量调节;

所述综合废水调节池的出水进入所述综合废水处理单元的综合废水混凝反应沉淀池, 在综合废水混凝反应沉淀池投加混凝剂及助凝剂进行混凝反应,进一步去除水中有机物及 悬浮物。

10.根据权利要求8或9所述的一种制革废水的处理方法,其特征在于,所述将所述 含铬废水处理单元、含硫废水处理单元与综合废水处理单元分别处理后的出水依次进入所 述处理系统的混合预处理系统、生化系统、二沉池和混凝沉淀池顺次进行混合预处理、生 化处理、二次沉淀和混凝沉淀后出水达标排放。

所述含铬废水处理单元、含硫废水处理单元与综合废水处理单元处理后的出水混合进 入混合预处理系统,向混合预处理系统的混合反应池投加熟石灰及碳酸钠反应去除水中硬 度,反应15~30min后投加混凝剂及助凝剂进行沉淀去除水中软化沉淀物、水中残余硫化 亚铁沉淀及残余SS,沉淀池表面负荷物采用0.6~1.5m3/(m2·h);

所述混合预处理系统的出水进入设计负荷为0.08~0.15kgBOD5/(kgMLSS·d)的生化 系统,经生化系统的水解酸化区水解酸化反应6~12h后依次进入一级缺氧区、一级好氧 区、二级缺氧区、二级好氧区进行处理,其中,缺氧区投加碳源、好氧区投加氢氧化钠, 水解酸化区、一级缺氧区和二级缺氧区分别接收二沉池污泥回流,回流比为50~150%;

所述生化系统出水自流进入二沉池进行泥水分离,二沉池表面负荷为0.4~ 0.8m3/(m2·h);

所述二沉池的出水自流进入混凝沉淀池混凝沉淀,进一步去除有机物及悬浮物,混凝 沉淀的上清液作为出水达标排放。

说明书

一种制革废水的处理方法及系统

技术领域

本发明涉及废水处理领域,特别涉及一种适用于制革废水的处理方法及系统。

背景技术

制革废水是指以动物皮为原料,通过浸水去肉、脱毛浸灰、脱灰软化、浸酸鞣制、复 鞣、中和、染色、加脂等制革各工序产生的废液。制革工序大部分在转鼓内完成,每一工 序产生的废液通常间歇排放且水质、水量差别较大。制革工序中产生以下几种典型废水: (1)浸灰、脱灰工序产生的有机物、氨氮及SS等污染物、碱度及硬度含量极高的含硫废 水;(2)浸酸铬鞣、复鞣、加脂染色工序产生含铬、有机溶剂及络合染料的废水;(3)脱 脂工序产生的含有大量油脂和皂化物的脱脂废水。(4)其他与制革生产直接或间接相关的 综合废水。典型的制革废水水质见下表。

典型制革废水水质表

可见制革废水中有机物、氨氮、SS、有毒污染物等含量均较高,成分复杂,极难处理。

目前,多数制革企业排放的含铬废水分流不彻底,仅对浸酸鞣制工序的含铬废水进行 除铬处理,其他工序废水则直接汇入综合废水处理,复鞣、加脂及染色工序产生的废水铬 含量在100mg/L左右,且色度较高,未经脱铬处理导致综合废水铬含量超标。含硫废水中 有机物、氨氮及SS等污染物含量极高,汇入综合废水处理增大了硫化物去除难度,硫化 物进入生物处理系统影响活性污泥的沉降性能,使生物系统稳定性差、出水水质不稳定。

生化方法作为一种经济有效的处理方法经常被采用,制革废水中硫、铬等有毒污染物 及SS、无机污染物含量均较高,当水中硫化物浓度达到5-25mg/L或总铬浓度达到2-5mg/L 微生物就无法正常生存,生化系统瘫痪。废水中高含量的SS、钙、镁等无机组分进入生化 系统使活性污泥无机组分含量过高,降低活性污泥中有效微生物量,影响曝气系统效果, 生化效果不佳,系统曝气器、管道、设备结垢较严重。废水中硫酸根的含量高达数百毫克 升,常规AO工艺废水长时间停留在厌氧环境下硫酸根易被还原为硫离子,增大废水处理难 度。由于废水中氨氮浓度较高,硝化菌及反硝化菌快速生长所需的营养物及碱度条件无法 保证,常导致氨氮去除效果差。

发明内容

针对制革废水预处理效率低,生物处理效果不好,出水不稳定等问题,本发明提供一 种适用于制革废水的处理系统及方法,使出水符合《制革及毛皮加工工业水污染物排放标 准》的间接排放标准。

为解决上述技术问题,本发明提供一种制革废水的处理系统,包括:

含铬废水处理单元,设有含铬废水进水管和含铬废水处理出水管;

含硫废水处理单元,设有含硫废水进水管和含硫废水处理出水管;

综合废水处理单元,设有综合废水进水管和综合废水处理出水管;

所述含铬废水处理单元的含铬废水处理出水管、所述含硫废水处理单元的含硫废水处 理出水管与所述综合废水处理单元的综合废水处理出水管,均连接至混合预处理系统;

所述混合预处理系统顺次连接生化系统、二沉池和混凝沉淀池,所述混凝沉淀池设有 达标排放出水口。

上述处理系统中,所述二沉池设有连接至所述生化系统的污泥回流管。

上述处理系统中,所述含铬废水处理单元包括:顺次连接的含铬废水调节池、含铬废 水一级混凝反应沉淀池和含铬废水二级混凝反应沉淀池;所述含铬废水调节池设置所述含 铬废水进水管,所述含铬废水二级混凝反应沉淀池设置所述含铬废水处理出水管;

所述含硫废水处理单元包括:顺次连接的含硫废水初沉池、含硫废水调节池和含硫废 水混凝反应沉淀池;所述含硫废水初沉池设置所述含硫废水进水管,所述含硫废水混凝反 应沉淀池设置所述含硫废水处理出水管;

所述综合废水处理单元包括:顺次连接的综合废水隔油沉淀池、综合废水调节池和综 合废水混凝反应沉淀池;所述综合废水隔油沉淀池设置所述综合废水进水管,所述综合废 水混凝反应沉淀池设置所述综合废水处理出水管。

上述处理系统中,所述含铬废水一级混凝反应沉淀池设有浓硫酸投加装置、亚硫酸氢 钠投加装置和氢氧化钠投加装置;

所述含硫废水混凝反应沉淀池设有硫酸投加装置和硫酸亚铁投加装置;

所述综合废水隔油沉淀池表面负荷为1~2m3/(m2·h)。

上述处理系统中,所述生化系统由依次连接的水解酸化区、一级缺氧区、一级好氧区、 二级缺氧区和二级好氧区组成;所述生化系统的负荷为0.08~0.15kgBOD5/(kgMLSS·d); 所述缺氧区设有碳源投加装置,所述好氧区设有氢氧化钠投加装置;

所述水解酸化区、一级缺氧区和二级缺氧区均设有连接于所述二沉池的回流管,回流 比为50~150%。

上述处理系统中,所述混合预处理系统设有表面负荷为0.6~1.5m3/(m2·h)的沉淀池, 所述混合预处理系统的混合反应池上设有熟石灰及碳酸钠投加装置和混凝剂及助凝剂投 加装置。

上述处理系统中,所述二沉池表面负荷为0.4~0.8m3/(m2·h)。

本发明还提供一种制革废水的处理方法,其特征在于,采用本发明所述的处理系统, 包括以下步骤:

将制革产生的含铬废水、含硫废水与综合废水分别对应进入所述处理系统的含铬废水 处理单元、含硫废水处理单元与综合废水处理单元分别进行含铬废水处理、含硫废水处理 与综合废水处理;

将所述含铬废水处理单元、含硫废水处理单元与综合废水处理单元分别处理后的出水 依次进入所述处理系统的混合预处理系统、生化系统、二沉池和混凝沉淀池顺次进行混合 预处理、生化处理、二次沉淀和混凝沉淀后出水达标排放。

上述处理方法中,所述含铬废水为制革浸酸铬鞣工序产生的含铬废水和复鞣、加脂染 色工序产生的含铬废水;

所述含铬废水在所述含铬废水处理单元中的含铬废水处理为:

含铬废水进入所述含铬废水处理单元的调节池停留20~48h进行水质水量调节;

所述调节池的出水进入所述含铬废水处理单元的含铬废水一级混凝反应沉淀池,向所 述含铬废水一级混凝反应沉淀池投加浓硫酸调节pH值为2~3,通过酸析沉淀去除水中有 机物;向沉淀得到的上清液投加还原剂,将废水中毒性较大的微量六价铬还原为三价铬, 还原剂亚硫酸氢钠投加量与六价铬摩尔比为3~4:2,还原反应30~60min后投加氢氧化 钠调节pH值至8~10进行碱沉淀反应,氢氧化钠投加量与三价铬摩尔比为3~10:1,中 和沉淀反应3~6h;

所述含铬废水一级混凝反应沉淀池的出水自流进入所述含铬废水处理单元的含铬废 水二级混凝反应沉淀池,向所述含铬废水二级混凝反应沉淀池投加氢氧化钠进行混凝沉淀 反应进一步去除氢氧化铬沉淀;

所述含硫废水在所述含硫废水处理单元中的含硫废水处理为:

含硫废水进入所述含硫废水处理单元的含硫废水初沉池沉淀去除水中有机物及悬浮 物;

初沉池出水自流进入所述含硫废水处理单元的含硫废水调节池停留20~48h进行水 质水量调节;

所述含硫废水调节池的出水进入所述含硫废水处理单元的含硫废水混凝反应沉淀池, 向所述含硫废水混凝反应沉淀池投加硫酸将pH值调至6~9,投加硫酸亚铁进行混凝沉淀 去除硫化亚铁,硫酸亚铁投加量与硫离子的摩尔比为1.1~1.5:1;

所述综合废水在所述综合废水处理单元中的综合废水处理为:

综合废水进入所述综合废水处理单元的表面负荷为1~2m3/(m2·h)的隔油沉淀池,去 除水中油脂及悬浮物;

所述隔油沉淀池的出水自流进入所述综合废水处理单元的综合废水调节池停留20~ 48h进行水质水量调节;

所述综合废水调节池的出水进入所述综合废水处理单元的综合废水混凝反应沉淀池, 在综合废水混凝反应沉淀池投加混凝剂及助凝剂进行混凝反应,进一步去除水中有机物及 悬浮物。

上述处理方法中,所述将含铬废水处理单元、含硫废水处理单元与综合废水处理单元 分别处理后的出水依次进入所述处理系统的混合预处理系统、生化系统、二沉池和混凝沉 淀池顺次进行混合预处理、生化处理、二次沉淀和混凝沉淀后出水达标排放。

所述含铬废水处理单元、含硫废水处理单元与综合废水处理单元处理后的出水混合进 入混合预处理系统,向混合预处理系统的混合反应池投加熟石灰及碳酸钠反应去除水中硬 度,反应15~30min后投加混凝剂及助凝剂进行沉淀去除水中软化沉淀物、水中残余硫化 亚铁沉淀及残余SS,沉淀池表面负荷物采用0.6~1.5m3/(m2·h);

所述混合预处理系统的出水进入设计负荷为0.08~0.15kgBOD5/(kgMLSS·d)的生化系 统,经生化系统的水解酸化区水解酸化反应6~12h后依次进入一级缺氧区、一级好氧区、 二级缺氧区、二级好氧区进行处理,其中,缺氧区投加碳源、好氧区投加氢氧化钠,水解 酸化区、一级缺氧区和二级缺氧区分别接收二沉池污泥回流,回流比为50~150%;

所述生化系统出水自流进入二沉池进行泥水分离,二沉池表面负荷为0.4~ 0.8m3/(m2·h);

所述二沉池的出水自流进入混凝沉淀池进行混凝沉淀处理,进一步去除有机物及悬浮 物,混凝沉淀的上清液作为出水达标排放。

本发明的有益效果为:通过设置含铬废水处理单元、含硫废水处理单元和综合废水处 理单元能对制革产生的含铬废水、含硫废水和综合废水分别处理后,再混合进入混合预处 理系统、生化系统、二沉池与混凝沉淀池处理,形成一种强化预处理耦合生化处理与深度 混凝澄清的组合处理系统,其具有铬、硫等有毒污染物去除较彻底、混合预处理系统之前 的分类处理实现了强化处理效果好,使生化系统运行稳定、氨氮、有机物等污染物处理效 果好、出水水质稳定,且该系统结构并不复杂,投资及运行费用低。