申请日2015.04.15

公开(公告)日2015.07.22

IPC分类号C02F11/14; C02F11/12

摘要

一种剩余污泥的强化脱水方法,第一步颗粒化预处理:污泥储池内含水率99%的污泥由污泥螺杆泵输送至颗粒化器,同时加药泵将加药装置内聚丙烯酰胺输送到颗粒化器快速搅拌机构下端;停留时间低于1s,在颗粒化器快速搅拌机构作用下,剩余污泥与PAM快速反应,生成较大的絮状体;该絮状体随后进入颗粒化器的慢速搅拌机构中,在慢速搅拌机构的作用下,进一步发生碰撞、聚合反应,形成较小的、外形规则的颗粒状絮体;第二步机械脱水:颗粒状絮体紧接着进入到浓缩罐内,过滤掉部分水分,然后由进料螺杆泵输送至脱水设备中进行脱水,使颗粒状絮体充分脱水。

权利要求书

1.一种剩余污泥的强化脱水方法,包括颗粒化预处理和机械脱水两部分,其特征是:具体工艺是:

第一步颗粒化预处理:污泥储池内含水率99%的污泥由污泥螺杆泵输送至颗粒化器,同时加药泵将加药装置内絮凝剂聚丙烯酰胺絮凝剂输送到颗粒化器快速搅拌机构下端;在颗粒化器快速搅拌机构作用下,剩余污泥与絮凝剂絮凝剂快速反应,生成5-35mm絮状体;该絮状体随后进入颗粒化器的慢速搅拌机构中,在慢速搅拌机构的作用下,进一步发生碰撞、聚合反应,形成2-5mm、外形规则的颗粒状絮体;

第二步机械脱水:颗粒状絮体紧接着进入到浓缩罐内,过滤掉部分水分,然后由进料螺杆泵输送至脱水设备中进行脱水,使颗粒状絮体充分脱水。

2.根据权利要求1所述的一种剩余污泥的强化脱水方法,其特征是:所述第一步颗粒化预处理:其中絮凝剂的使用量占剩余污泥重量的 2-4‰;颗粒化器快速搅拌机构的运行频率25~50Hz;慢速搅拌机构的运行频率0~25Hz;

第二步机械脱水:所述脱水设备采用板框隔膜压滤机,板框式压滤机在高压水泵提供的1.5-2.0Mpa稳定压力下,持续压榨40-60分钟,使颗粒状絮体充分脱水。

3.根据权利要求1所述的一种剩余污泥的强化脱水方法,其特征是:所述快速搅拌的驱动参数:最大转数:1425 rpm;运行转数:900-1400 rpm。

4.根据权利要求1所述的一种剩余污泥的强化脱水方法,其特征是:所述慢速搅拌的驱动参数:最大转数:425 rpm;运行转数:200-330 rpm。

5.一种剩余污泥的强化脱水系统,其特征是:包括颗粒化器和隔膜压滤机,按工序依次调置有污泥螺杆泵,污泥螺杆泵进口端连接污泥储池,出口端连通颗粒化器污泥入口,颗粒化器快速搅拌机构连通加药装置,颗粒化器污泥出口经进料螺杆泵连接浓缩罐,浓缩罐出口经污泥输送泵连接板框压滤机,隔膜压滤机与空压机、高压清洗机连接。

6.根据权利要求5所述的一种剩余污泥的强化脱水系统,其特征是:所述颗粒化器,涉及搅拌机构,搅拌机构包括慢速搅拌机构和快速搅拌机构,框架上装载快速搅拌机构和慢速搅拌机构,快速搅拌机构连通污泥入口和絮凝剂入口;慢速搅拌机构包括内测等距螺旋和外侧不等距锥形螺旋,内测等距螺旋和外侧不等距锥形螺旋同心同轴,安装在一个锥形外壳内,慢速搅拌机构通过搅拌轴连接驱动电机,驱动电机安装在横梁上,横梁两侧焊接纵向运动导轨,横梁与框架接触但不固定连接,横梁由线性驱动器驱动连接且沿导轨纵向运动,线性驱动器固定于框架上且安装位置为框架与导轨接触的内侧;快速搅拌机构出口连通慢速搅拌机构底部入口,慢速搅拌机构上部开设有污泥出口。

说明书

一种剩余污泥的强化脱水方法及系统

技术领域

本发明属于环境工程污泥治理领域,涉及一种污水处理工艺产生的剩余污泥的处理技术,特别是剩余污泥的脱水技术。

背景技术

目前国内、国外现有的主要污水处理技术都是活性污泥法以及以此为基础衍生出的其他污水处理技术,而这些污水处理技术无一例外都会产生剩余污泥。而剩余污泥必须经过充分处理以便进一步应用于农业生产、能源生产或其他资源化应用中。对于这种含水率高达99%的剩余污泥,常规的处理方法是采用带式浓缩压滤机、叠螺机、离心机进行机械脱水。

从污泥脱水处理工艺中可知,污泥在脱水前需要进行絮凝剂的调理,而污泥与絮凝剂的混合对后续污泥的机械脱水起着至关重要的作用。传统的混合只是单一的机械搅拌,污泥与絮凝剂在搅拌罐中混合得不彻底,混合后的污泥颗粒絮体性能并不稳定、密实度也差,即使通过后续的机械脱水处理,最高也只能将含水率降低到75%左右,而更进一步的深度脱水是要通过污泥干化等方法来实现,需要增加额外的能耗。常规的板框压滤机脱水系统要将剩余污泥一次性脱水至65%左右,通常需要添加大量的生石灰,处理成本高,且对环境有二次污染;所以,即使将污泥与絮凝剂进行了机械混合,但其通过常规脱水方法仍无法实现脱水率为65%的目标。

而更进一步的深度脱水是通过常规的污泥干化方法来实现的,但干化本身热能或电能的消耗很大。

发明内容

本发明的目的是解决常规的污泥处理工艺很难将活性污泥污水处理工艺产生的剩余污泥直接脱水至含水率70%以下的问题,目的之一就是提供一种剩余污泥的强化脱水方法,工艺简单实用,可靠地对剩余污泥进行处置,能通过机械脱水,将剩余污泥脱水至含水率65%左右,实现污泥作为农业生产或能源生产再次利用物质的目的。本发明的另一目的是提供一种剩余污泥的强化脱水系统,结构紧凑,工艺流程简短,投资小,维护方便。

本发明为实现上述目的采用的技术方案是: 一种剩余污泥的强化脱水方法,包括颗粒化预处理和机械脱水两部分,具体工艺是:

第一步颗粒化预处理:污泥储池内含水率99%的污泥由污泥螺杆泵输送至颗粒化器,同时加药泵将加药装置内絮凝剂聚丙烯酰胺絮凝剂输送到颗粒化器快速搅拌机构下端;在颗粒化器快速搅拌机构作用下,剩余污泥与絮凝剂絮凝剂快速反应,生成较大的(5-35mm)絮状体;该絮状体随后进入颗粒化器的慢速搅拌机构中,在慢速搅拌机构的作用下,进一步发生碰撞、聚合反应,形成较小的(2-5mm)、外形规则的颗粒状絮体;

第二步机械脱水:颗粒状絮体紧接着进入到浓缩罐内,过滤掉部分水分,然后由进料螺杆泵输送至脱水设备中进行脱水,使颗粒状絮体充分脱水。

所述第一步颗粒化预处理:其中絮凝剂的使用量占剩余污泥重量的 2-4‰;颗粒化器快速搅拌机构的运行频率25~50Hz;慢速搅拌机构的运行频率0~25Hz;

第二步机械脱水:所述脱水设备采用板框隔膜压滤机,板框式压滤机在高压水泵提供的1.5-2.0Mpa稳定压力下,持续压榨40-60分钟,使颗粒状絮体充分脱水。

所述快速搅拌的驱动参数:最大转数:1425 rpm;运行转数:900-1400 rpm。

所述慢速搅拌的驱动参数:最大转数:425 rpm;运行转数:200-330 rpm。

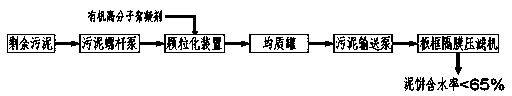

一种剩余污泥的强化脱水系统,包括颗粒化器和隔膜压滤机,按工序依次调置有污泥螺杆泵,污泥螺杆泵进口端连接污泥储池,出口端连通颗粒化器污泥入口,颗粒化器快速搅拌机构连通加药装置,颗粒化器污泥出口经进料螺杆泵连接浓缩罐,浓缩罐出口经污泥输送泵连接板框压滤机,隔膜压滤机与空压机、高压清洗机连接。

所述颗粒化器,涉及搅拌机构,搅拌机构包括慢速搅拌机构和快速搅拌机构,框架上装载快速搅拌机构和慢速搅拌机构,快速搅拌机构连通污泥入口和絮凝剂入口;慢速搅拌机构包括内测等距螺旋和外侧不等距锥形螺旋,内测等距螺旋和外侧不等距锥形螺旋同心同轴,安装在一个锥形外壳内,慢速搅拌机构通过搅拌轴连接驱动电机,驱动电机安装在横梁上,横梁两侧焊接纵向运动导轨,横梁与框架接触但不固定连接,横梁由线性驱动器驱动连接且沿导轨纵向运动,线性驱动器固定于框架上且安装位置为框架与导轨接触的内侧;快速搅拌机构出口连通慢速搅拌机构底部入口,慢速搅拌机构上部开设有污泥出口。

本发明与本领域同类技术相比,具有显著的技术优势:采用本发明方案,只需要聚丙烯酰胺(PAM),无需添加其他任何絮凝剂;且由于颗粒化器的快速搅拌作用,能够使剩余污泥与絮凝剂充分混合、反应,最大程度的发挥聚丙烯酰胺的药性,能在一定程度上节省有机高分子絮凝剂用量,大幅降低处理成本。