申请日2015.04.16

公开(公告)日2016.08.31

IPC分类号C02F9/04

摘要

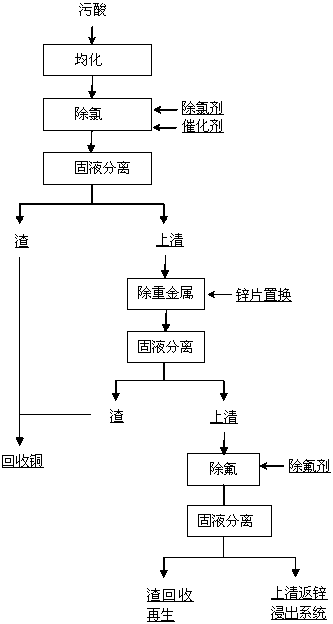

本发明涉及一种将铅锌冶炼烟气洗涤污酸废水通过三级净化处理去除氟、氯、砷、汞等有害元素后直接返回锌浸出相关工序重复利用的方法。先将污酸通过除氯剂在常温常压下除氯后,滤液经过锌片置换,将生成的金属置换物固液分离,废液最后经除氟剂处理达到锌浸出相关工序浸出液回用要求后返回锌浸出系统重复利用。本发明具有生产成本低,流程短,资源循环利用率高,能耗低,以废治废,环境污染小的优点。

权利要求书

1.一种铅锌冶炼烟气洗涤污酸废水净化再利用方法,其特征在于,以铅锌冶炼烟气洗涤污酸废水为处理对象,通过废水三级处理达到锌浸出相关工序浸出液回用要求后返回锌浸出系统重复利用,其具体步骤包括:

1)均化部分:先将烟气洗涤污酸废水进行均化池沉降,初步去除大量的烟尘及其它固体;

2)除氯部分:对均化后的污酸废水中加入适量除氯剂与催化剂,经固液分离后去除大部分的氯离子,渣回收铜;

3)除重金属部分:对除氯后的污酸废水通过锌片置换,经固液分离后去除大部分的重金属离子,渣回收铜;

4)除氟部分:对除重金属后的污酸废水中加入适量除氟剂,经固液分离去除大部分氟离子后的污酸净化液直接返回锌浸出系统,渣经洗脱再生后返回系统做为除氟剂重复使用。

2.如权利要求1所述的一种铅锌冶炼烟气洗涤污酸废水净化再利用方法,其特征在于,所述的除氯剂是利用锌浸出系统锌净化除铜产生的铜渣浸出后的上清,除氯剂加入量为0.1-1%。

3.如权利要求1所述的一种铅锌冶炼烟气洗涤污酸废水净化再利用方法,其特征在于,除氯部分所述的催化剂是二氧化锰、氧化铝、五氧化二钒中的一种或几种,催化剂加入量为0.01-0.05%。

4.如权利要求1所述的一种铅锌冶炼烟气洗涤污酸废水净化再利用方法,其特征在于,除氯部分的反应时间为30-60分钟。

5.如权利要求1所述的一种铅锌冶炼烟气洗涤污酸废水净化再利用方法,其特征在于,除重金属部分所述的锌片加入量为过量投加,过量的锌片重复利用。

6.如权利要求1所述的一种铅锌冶炼烟气洗涤污酸废水净化再利用方法,其特征在于,除重金属部分所述锌片置换的反应时间为30-60分钟。

7.如权利要求1所述的一种铅锌冶炼烟气洗涤污酸废水净化再利用方法,其特征在于,对除重金属后的污酸废水中的除氟剂加入量为0.08-0.1%,反应时间为30-60分钟。

说明书

一种铅锌冶炼烟气洗涤污酸废水净化再利用方法

技术领域

本发明涉及铅锌冶炼烟气洗涤污酸废水处理领域,具体来说是一种含镉、砷、汞、铅、锌、铜、铊等一种或多种重金属的铅锌冶炼烟气洗涤污酸废水净化再利用方法,属于环保冶金技术领域。

背景技术

有色冶炼企业硫酸车间净化工段对冶炼烟气进行洗涤净化后,烟气中的砷、汞、氟、氯、烟尘等杂质进入循环酸中,当杂质富集到一定程度时即向系统外排出一定量的污酸。污酸中除含有上述杂质外,还含有大量硫酸。硫酸和其他杂质元素均会对生态环境造成严重的污染,必须妥善处理。

目前,国内处理酸性含重金属废水的方法很多,传统处理方法主要是物理化学法,如沉降、沉淀、气浮、过滤、氧化还原、中和及吸附等,但这些方法都具有二次污染严重,处理成本高等问题。对于危害性较大的铅锌冶炼烟气洗涤污酸废水,目前应用最为广泛的是石灰中和处理法。中和沉淀法是向含重金属废水中投加中和剂,中和氢离子,并使重金属离子与水中的氢氧根反应,生成难溶的氢氧化物沉淀,再通过固液分离除去的重金属的方法。工业上用的中和剂有石灰石、石灰、苛性钠、苏打、工业飞灰和氧化亚铁等。采用石灰石作为中和剂具有成本低、渣含水量较低并易于脱水等优点,但反应速度慢,易造成净化水中Ca2+及碱度升高,给废水回用工作带来了许多困难,同时生成大量含汞、砷等石膏渣,属危险废物,后续处理成本很高。硫化沉淀法是向废水中投加硫化剂,使废水中的重金属离子形成硫化物沉淀,从而从废水中除去。通常使用的硫化剂有硫化钠、硫化铵和硫化氢等。该方法去除率高、泥渣中金属含量高、便于回收利用。但沉淀剂来源有限,价格比较昂贵,产生的硫化氢有恶臭,对人体有危害。经过化学沉淀法处理后,污酸中原有的硫元素和其他重金属均进入废渣中,无法回收利用。

很多文献或专利中提到通过纳滤膜或其它种类的膜过滤达到去除重金属与浓缩硫酸的目的,使硫酸得到再生返回烟气洗涤系统或做为产品直接外卖。但该法无法对污酸中的氟、氯离子进行处理,影响硫酸的品质。若产生的硫酸返回烟气洗涤系统势必造成氟、氯的累积。且该方法对进水水质要求高(使用寿命受进水水质制约),膜系统的截留物易污染膜,造成膜使用寿命减少,产水水质下降,设备一次性投资大,使用若干年后换膜的费用也是一笔大支出。

发明内容

本发明针对现有单一工艺技术的不足,提供了一种清洁高效、成本低、操作简单、资源循环利用率高、能耗低的铅锌冶炼烟气洗涤污酸废水净化再利用方法,其具体方法包括:

1)均化部分:先将烟气洗涤污酸废水进行均化池沉降,初步去除大量的烟尘及其它固体;

2)除氯部分:对均化后的污酸废水中加入适量除氯剂与催化剂,经固液分离后去除大部分的氯离子,渣可回收铜;

3)除重金属部分:对除氯后的污酸废水通过锌片置换,经固液分离后去除大部分的重金属离子,渣可回收铜;

4)除氟部分:对除重金属后的污酸废水中加入适量除氟剂,经固液分离去除大部分氟离子后的污酸净化液可直接返回锌浸出系统,渣经洗脱再生后可返回系统做为除氟剂重复使用。

进一步的,所述的除氯部分中使用的除氯剂是利用锌浸出系统锌净化除铜产生的铜渣浸出后的上清,除氯剂加入量为0.1-1%。

进一步的,所述的除氯部分中使用的催化剂是二氧化锰、氧化铝、五氧化二钒中的一种或几种,催化剂加入量为0.01-0.05%。

进一步的,所述的除氯部分的反应时间为30-60分钟。

进一步的,所述的除重金属部分锌片加入量为过量投加,过量的锌片可重复利用。

进一步的,所述的除重金属部分锌片置换的反应时间为30-60分钟。

进一步的,所述的除氟部分加入除氟剂的量为0.08-0.1%,反应时间为30-60分钟。

进一步的,所述的去除大部分氯离子、重金属离子及氟离子之后的污酸净化液可直接返回锌浸出系统中的酸性浸出、中性浸出、冲矿工序中的一种或几种。

进一步的,除氟部分所述的渣经洗脱再生后可返回系统做为除氟剂重复使用,再生方法为0.1-1 mol/L NaOH溶液将吸附的氟离子洗脱。

本发明的优点在于:该技术不会产生大量的污酸渣等危废,且污酸废水经适当处理后可实现在冶炼系统内部循环使用,节约了锌浸出系统中新酸的使用量。本发明清洁高效、成本低、操作简单、资源循环利用率高、能耗低。