申请日2014.12.31

公开(公告)日2015.04.29

IPC分类号C02F9/04

摘要

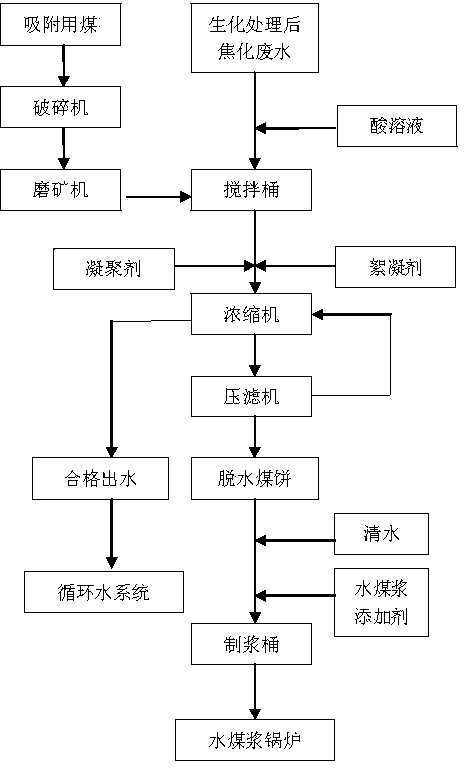

本发明公开了一种深度处理焦化废水生化尾水的方法,包括:(1)将吸附用煤进行破碎、磨矿得到煤粉(2)向生化处理后的焦化废水中加入酸溶液,调节水体的pH值为2-6,再加入所述煤粉搅拌混合得到搅拌产物,(3)所述搅拌产物进行固液分离,得到脱水煤饼和出水。优选地,向搅拌产物中加入聚合硫酸铝和聚丙烯酰胺,利用浓缩机进行浓缩处理,得到溢流水和浓缩底流,将所述浓缩底流进行压滤脱水得到滤液和所述脱水煤饼,所述溢流水返回浓缩机,由浓缩机得到最终出水。本发明通过在酸性环境下改变了废水中络合大分子的存在形式,提高了煤粉的吸附作用,减少了煤粉的用量。出水指标达到《炼焦化学工业污染物排放标准》(GB16171-2012)要求。

摘要附图

权利要求书

1.一种深度处理焦化废水生化尾水的方法,包括,

(1)将吸附用煤破碎、磨矿后得到煤粉,以质量百分数计,所述煤粉中粒度小于200目的颗粒占80-90wt%;

(2)向生化处理后的焦化废水中添加酸溶液,调节水体的pH值为2-6,形成酸性水体系,并将步骤(1)得到的所述煤粉加入到所述酸性水体系中搅拌混合得到搅拌产物,所述煤粉用量为20-100g/L;

(3)将步骤(2)中的所述搅拌产物进行固液分离,得到脱水煤饼和出水。

2.根据权利要求1所述的深度处理焦化废水生化尾水的方法,其特征在于,所述步骤(3)中还包括,在进行固液分离前向搅拌产物中加入聚合硫酸铝和聚丙烯酰胺的步骤,所述聚合硫酸铝的加入量为600-750g/t干煤粉,所述聚丙烯酰胺的加入量为40-70g/t干煤粉。

3.根据权利要求2所述的深度处理焦化废水生化尾水的方法,其特征在于,在所述步骤(3)中,向搅拌产物中加入聚合硫酸铝和聚丙烯酰胺后,先进行浓缩处理,得到溢流水和浓缩底流,将所述浓缩底流进行压滤脱水得到滤液和所述脱水煤饼,所述滤液返回进行浓缩处理得到所述出水。

4.根据权利要求3所述的深度处理焦化废水生化尾水的方法,其特征在于,在所述步骤(3)中,所述搅拌产物送入浓缩机并向浓缩机中加入聚合硫酸铝和聚丙烯酰胺后,进行浓缩处理,得到溢流水和浓缩底流,将所述浓缩底流给入压滤机进行压滤脱水得到滤液和所述脱水煤饼,所述滤液返回浓缩机进行浓缩处理得到所述出水。

5.根据权利要求1-4任一所述的深度处理焦化废水生化尾水的方法,其特征在于,所述吸附用煤为低阶煤或高阶煤。

6.根据权利要求5所述的深度处理焦化废水生化尾水的方法,其特征在于,所述吸附用煤为褐煤、长焰煤、焦煤或肥煤中的一种或几种。

7.根据权利要求6所述的深度处理焦化废水生化尾水的方法,其特征在于,在所述步骤(1)中,将吸附煤进行破碎得到粒度为3-6mm的破碎产物,然后将所述破碎产物进行磨细,得到所述煤粉。

8.根据权利要求1-7任一所述的深度处理焦化废水生化尾水的方法,其特征在于,所述出水回用于焦化厂的循环水系统。

9.根据权利要求8所述的深度处理焦化废水生化尾水的方法,其特征在于,将所述脱水煤饼、清水和水煤浆添加剂加入到制浆桶中,剪切搅拌得到水煤浆。

10.根据权利要求9所述的深度处理焦化废水生化尾水的方法,其特征在于,所述脱水煤饼回用于炼焦系统或用于发电或制热。

说明书

一种深度处理焦化废水生化尾水的方法

技术领域

本发明涉及一种废水处理方法,具体涉及一种生化处理后的焦化废水的深度处理方法,属于污水处理技术领域。

背景技术

焦化废水是炼焦、煤气在高温干馏、净化及副产品回收过程中产生的含有挥发酚、多环芳烃及氧、硫、氮等杂环化合物的工业废水,是一种高COD、高挥发酚、高氨氮且很难处理的工业有机废水。目前对焦化废水的处理多采用生物处理方法,例如A-O法、A-A-O法、A-O-O法、SBR法、HSB高效菌法等。废水生化处理主要利用的是好氧、厌氧和/或兼氧微生物群落的代谢作用,利用合适的微生物群落分解废水中的有机污染物,但由于焦化废水中含有的氰化物、芳环、稠环或杂环化合物对微生物具有毒害作用,且部分焦化废水的污染物浓度超过了微生物的可耐受极限,导致焦化废水处理过程中经常发生菌中毒现象,使生化后的水合格率低,难以达标。即使采取一定的预处理手段避免了微生物中毒,其出水中仍存在部分不可生化成分,即经过生化处理后的废水中的难降解物质,再采用生物处理过程也是难以去除的,从而使生化处理后的出水COD一般为150-300mg/L,难以下降到100mg/L以下。

自2015年起,焦化行业开始执行新标准《炼焦化学工业污染物排放标准》(GB 16171-2012),要求现有焦化厂COD排放量小于等于100 mg/L,新建焦化厂COD排放量小于等于80 mg/L。新标准的实施使我国焦化废水治理面临巨大压力。中国专利文献公开了一种焦化废水深度处理方法,其采用PFASSB作为絮凝剂,粉煤灰-生石灰作为吸附剂,先用絮凝剂预处理,经絮凝处理后的废水流入调节池,再利用吸附剂进行吸附后经沉淀池静置,引出上层清液即得到处理后的出水。虽然经上述深度处理后的废水COD明显下降,但上述文献利用所投加絮凝剂的电中和、吸附以及网捕作用,使废水中的污染物抱团长大,由于经生物处理后的废水中难降解的污染物种类繁多且结构复杂,导致所选择的絮凝剂结构复杂,需要经过严格的筛选程序,其采用的絮凝剂PFASSB是一种在聚合硫酸的基础上引入铝盐、铁盐、硼酸、硅酸而合成的无机高分子絮凝剂,生产成本高、普遍适应性差,且加入特种絮凝剂作用后还要进行30-40min的絮凝沉淀,处理时间较长,过程不连续;另一方面,在吸附处理过程中,由于加入的粉煤灰粒度较细,静置分层需要较长的时间,且上层清液中容易悬浮细小的粉煤灰颗粒,导致粉煤灰颗粒中吸附的污染物仍残存于废水中,COD含量仍然偏高。此外,文献中并不涉及絮凝处理后产生的沉淀污染物的处置问题,也未指出吸附污染物后的粉煤灰如何处置,如根据现有粉煤灰主要制水泥等方式处置,吸附污染物后往往造成二次污染,直接排放也会造成二次污染,如对粉煤灰进行改性复用,则其成本太高,因此,吸附污染物的粉煤灰难于处置问题导致其大规模推广应用必定受到较大限制。

发明内容

为解决现有焦化废水深度处理工艺中污染物容易产生二次污染及出水COD浓度偏高的问题,提供一种深度处理焦化废水生化尾水的方法。

为此,本申请采取的技术方案为,

一种深度处理焦化废水生化尾水的方法,包括,(1)将吸附用煤破碎、磨矿后得到煤粉,以质量百分数计,所述煤粉中粒度小于200目的颗粒占80-90wt%;(2)向生化处理后的焦化废水中添加酸溶液,调节水体的pH值为2-6,形成酸性水体系,并将步骤(1)得到的所述煤粉加入到所述酸性水体系中搅拌混合得到搅拌产物,所述煤粉用量为20-100g/L;(3)将步骤(2)中的所述搅拌产物进行固液分离,得到脱水煤饼和出水。

优选地,上述深度处理焦化废水生化尾水的方法中,所述步骤(3)中还包括,在进行固液分离前向搅拌产物中加入聚合硫酸铝和聚丙烯酰胺的步骤,所述聚合硫酸铝的加入量为600-750g/t干煤粉,所述聚丙烯酰胺的加入量为40-70g/t干煤粉。

优选地,上述深度处理焦化废水生化尾水的方法中,在所述步骤(3)中,向搅拌产物中加入聚合硫酸铝和聚丙烯酰胺后,先进行浓缩处理,得到溢流水和浓缩底流,将所述浓缩底流进行压滤脱水得到滤液和所述脱水煤饼,所述滤液返回进行浓缩处理得到所述出水。

优选地,上述深度处理焦化废水生化尾水的方法中,在所述步骤(3)中,所述搅拌产物送入浓缩机并向浓缩机中加入聚合硫酸铝和聚丙烯酰胺后,进行浓缩处理,得到溢流水和浓缩底流,将所述浓缩底流给入压滤机进行压滤脱水得到滤液和所述脱水煤饼,所述滤液返回浓缩机进行浓缩处理得到合格出水。

优选地,上述深度处理焦化废水生化尾水的方法中,所述吸附用煤为低阶煤或高阶煤。

优选地,上述深度处理焦化废水生化尾水的方法中,所述吸附用煤为褐煤、长焰煤、焦煤或肥煤中的一种或几种。

优选地,上述深度处理焦化废水生化尾水的方法中,在所述步骤(1)中,将吸附煤进行破碎得到粒度为3-6mm的破碎产物,然后将所述破碎产物进行磨细,得到所述煤粉。

优选地,上述深度处理焦化废水生化尾水的方法中,所述出水回用于焦化厂的循环水系统。

优选地,上述深度处理焦化废水生化尾水的方法中,将所述脱水煤饼、清水和水煤浆添加剂加入到制浆桶中,剪切搅拌得到水煤浆。

优选地,上述深度处理焦化废水生化尾水的方法中,所述脱水煤饼回用于炼焦系统或用于发电或制热,吸附有污染物的煤饼在燃烧过过程中,将污染物转化为无害的CO2和H2O,从而实现吸附剂及污染物的零排放。

与现有技术相比,本发明具有如下优点:

(1)本发明的深度处理焦化废水生化尾水的方法中,采用煤粉在pH值为2-6的环境下对生化尾水进行吸附处理。加入酸溶液后,酸性环境改变了废水中络合大分子的存在方式,利于苯酚、吲哚、成环大分子等稠环化合物或杂环化合物与煤粉的结合,提高了煤粉的吸附作用,减少了煤粉的用量。出水指标达到《炼焦化学工业污染物排放标准》(GB 16171-2012)要求。

(2)本发明的深度处理焦化废水生化尾水的方法中,加入聚合硫酸铝和聚丙烯酰胺后加速了煤颗粒沉降速度,缩短了煤颗粒与水的分离时间,更重要的是凝聚剂与絮凝剂的加入,减少了煤粉在水中的残留量,从而减少了煤粉吸附的有机污染物在水中的残留量,降低了出水COD。

(3)本发明的深度处理焦化废水生化尾水的方法中,通过先吸附后沉降的处理方式,配合特定条件的吸附过程和沉降过程使出水COD在40-50mg/L。采用本申请的出水回用于焦化厂的湿法熄焦工艺,减少了水蒸气挥发造成的污染物散逸。