申请日2015.04.20

公开(公告)日2015.09.02

IPC分类号C02F11/10; C10G1/00

摘要

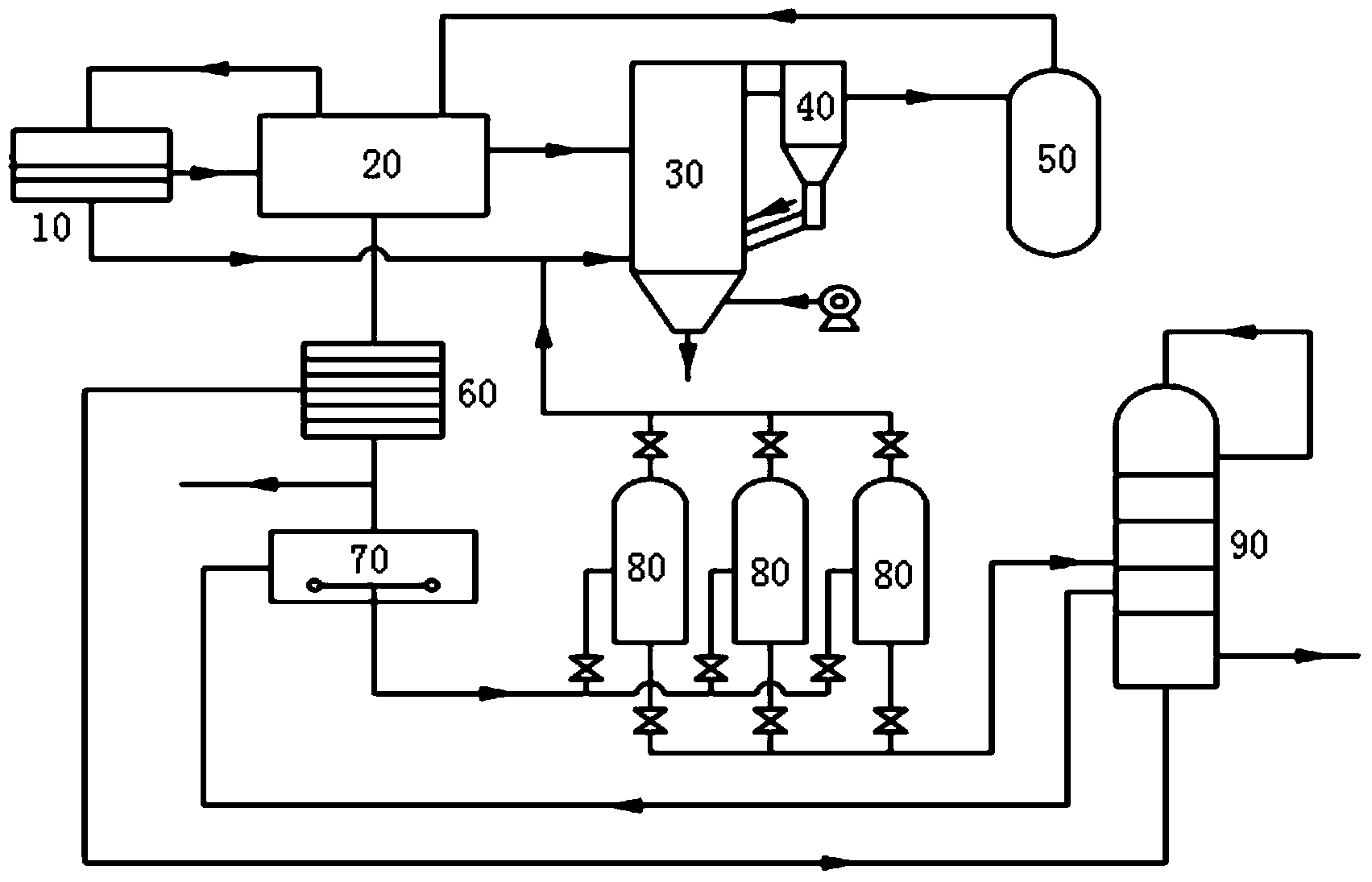

本实用新型提出了污泥催化热解气化制备生物柴油的系统,包括:干化装置、无热载体蓄热式旋转床、流化床气化装置、除尘净化装置、可燃气储罐、冷凝器、萃取装置、静置分离罐和精馏塔,其中,无热载体蓄热式旋转床与干化装置相连,流化床气化装置与无热载体蓄热式旋转床相连,除尘净化装置与流化床气化装置相连,可燃气储罐与除尘净化装置相连,冷凝器与无热载体蓄热式旋转床相连,萃取装置与冷凝器相连,静置分离罐与萃取装置相连,精馏塔与静置分离罐相连。采用该系统可减少了臭气的产生,实现了污泥钙化脱水和催化热解的高效结合,不仅降低了干化能耗,还提高了污泥热解速率和热解产物的品质,运行成本低。

权利要求书

1.一种污泥催化热解气化制备生物柴油的系统,其特征在于,包括:

干化装置,所述干化装置具有污泥入口、干化污泥出口、烟气入口、蒸气出口,所述 污泥入口与螺旋进料器相连;

无热载体蓄热式旋转床,所述无热载体蓄热式旋转床具有干化污泥入口、燃料入口、 气液混合物出口、污泥炭出口和烟气出口,所述污泥炭出口处设置有破碎出料机;所述干 化污泥入口与所述干化污泥出口相连,所述烟气出口与所述烟气入口相连;

流化床气化装置,所述流化床气化装置具有污泥炭入口、气化剂入口、气化混合气出 口和除尘灰入口,所述污泥炭入口与所述污泥炭出口相连;

除尘净化装置,所述除尘净化装置具有气化混合气入口、燃料出口和除尘灰出口,所 述气化混合气入口与所述气化混合气出口相连,所述除尘灰出口与所述除尘灰入口相连;

可燃气储罐,所述可燃气储罐具有可燃气入口、燃料出口,所述可燃气入口与所述燃 料出口相连,所述燃料出口与所述燃料入口相连;

冷凝器,所述冷凝器具有气液混合物入口、热解气出口、热解液出口、循环水入口、 循环水出口,所述气液混合物入口与所述气液混合物出口相连;

萃取装置,所述萃取装置具有热解液入口、二氯甲烷入口、混合液出口,所述热解液 入口与所述热解液出口相连;

静置分离罐,所述静置分离罐具有混合液入口、水分出口、萃取相出口,所述混合液 入口与所述混合液出口相连;以及

精馏塔,所述精馏塔具有萃取相入口、二氯甲烷出口、生物柴油出口、回流液入口、 循环水入口、循环水出口,所述萃取相入口与所述萃取相出口相连,所述二氯甲烷出口与 二氯甲烷入口相连。

2.根据权利要求1所述的污泥催化热解气化制备生物柴油的系统,其特征在于,所述 气化剂入口分别与所述蒸气出口和所述水分出口相连。

3.根据权利要求1所述的污泥催化热解气化制备生物柴油的系统,其特征在于,所述 精馏塔循环水入口与冷凝器循环水出口相连,所述精馏塔循环水出口与冷凝器循环水入口 相连。

说明书

污泥催化热解气化制备生物柴油的系统

技术领域

本实用新型属于固体废弃物资源化处理领域,具体涉及污泥催化热解气化制备生物柴 油的系统。

背景技术

目前,世界的能源消费主要以煤炭、石油和天然气等化石燃料为主。世界能源组织预 测2005年到2030年,全球的一次能源需求将会增加55%,其年均增长率为1.8%,不可再 生的化石燃料仍是一次能源消费的主要来源,在需求增长总量中占到84%。如何调整优化 能源消费结构、寻找替代能源,是世界各国面临的一个重要课题。

随着我国城镇化水平不断提高,城市污水的排放量也急剧增加,由于污水处理过程中 会产生大量含有寄生虫卵、有害病原菌、重金属污泥,如果不进行有效处理与处置,会对 环境造成严重的二次污染。据统计,2013年我国城镇污水处理厂所产生的污泥量超过3000 万吨,其中有80%的污泥没有得到妥善处理,简单填埋或堆放使得许多城市面临着“毒泥 围城”。

污泥热解是在无氧或缺氧的条件下,将污泥加热到一定温度,使污泥中的有机物发生 热裂解和热化学转化反应,生成H2、CO、CH4等可燃性气体、油水混合液及固体产物的过 程。污泥热解是一种新的污泥热化学利用处置技术,具有环境污染小、成本低、资源高效 回收等众多优点。热解工艺分成低温热解(≤500℃)和高温热解。由于高温热解大型设 备制造难度大、运行要求高,并且能耗相对较高,目前国内外的研发重点放在低温热解上。 污泥低温热解技术能有效地克服传统污泥处置方法的缺点。由于重金属富集于固体残渣中 稳定性好,且反应温度低,避开了二恶英生成区,NOx和SOx生成也很少,因此低温热解 技术是国际公认的有重要应用前景的污泥资源化热化学处置技术。

现有的污泥热解技术一般包括预处理(脱水、干化)、热解系统、除臭系统、净化系统 等,其存在的问题主要包括:(1)现有的污泥干化技术,由于蒸出的水分温度较低,一般 直接进入污水处理系统,增加了处理费用、难以实现污泥的“减量化、无害化、资源化”; (2)现有的污泥热解系统主要以制可燃性气体、高热值燃油为目的,污泥炭由于含有重金 属,需要进行填埋处理,“炭资源”没有得到有效利用;(3)现有的污泥热解制油技术难以 实现油水混合液的高效分离,通过冷凝得到的热解液含有较多的水分,热值较低,由于热 解液中含有较多酸性成分,还会对锅炉、管道等设备造成腐蚀。

若不采用萃取精馏制备污泥热解生物柴油,现有技术存在的问题包括:(1)污泥热解 液中油水分离不完全,含油的水分进行污水处理系统,增加了处理难度;(2)热解油产量 较低、轻质组分较少、热值不高,难以有效利用。

另外,普通污泥热解方法得到的热解油含氧量高、酸值较大、粘度高、稳定性差,难 以进一步利用,如果能得到高品质、高热值的生物柴油,将会便于污泥热解的工业化运行 和推广。

实用新型内容

本实用新型旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本实用新 型的一个目的在于提出一种污泥催化热解气化制备生物柴油的系统。

根据本实用新型的一个方面,本实用新型提出了一种污泥催化热解气化制备生物柴油 的系统。根据本实用新型实施例的污泥催化热解气化制备生物柴油的系统包括:

干化装置,所述干化装置具有污泥入口、干化污泥出口、烟气入口、蒸气出口,所述 污泥入口与螺旋进料器相连所述干化装置适于对向所述污泥进行干化处理,以便蒸发出部 分水分和除臭;

无热载体蓄热式旋转床,所述无热载体蓄热式旋转床具有干化污泥入口、燃料入口、 气液混合物出口、污泥炭出口和烟气出口,所述污泥炭出口处设置有破碎出料机;所述干 化污泥入口与所述干化污泥出口相连,所述烟气出口与所述烟气入口相连,所述无热载体 蓄热式旋转床适于对经过所述干化处理后的污泥进行催化热解处理,以便得到气液混合物 和污泥炭;

流化床气化装置,所述流化床气化装置具有污泥炭入口、气化剂入口、气化混合气出 口和除尘灰入口,所述污泥炭入口与所述污泥炭出口相连,所述流化床气化装置适于将所 述污泥炭与气化剂发生水蒸气气化反应,以便得到可燃气;

除尘净化装置,所述除尘净化装置具有气化混合气入口、燃料出口和除尘灰出口,所 述气化混合气入口与所述气化混合气出口相连,所述除尘灰出口与所属除尘灰入口相连, 所述除尘净化装置适于对所述气化混合气进行净化处理,以便得到可燃气;

可燃气储罐,所述可燃气储罐具有可燃气入口、燃料出口,所述可燃气入口与所述燃 料出口相连,所述燃料出口与所述燃料入口相连;

冷凝器,所述冷凝器具有气液混合物入口、热解气出口、热解液出口、循环水入口、 循环水出口,所述气液混合物入口与所述气液混合物出口相连,所述冷凝器将所述气液混 合物进行冷凝处理,以便得到热解气和热解液;

萃取装置,所述萃取装置具有热解液入口、二氯甲烷入口、混合液出口。所述热解液 入口与所述热解液出口相连,所述萃取装置适于利用二氯甲烷对所述热解液进行萃取处理;

静置分离罐,所述静置分离罐具有混合液入口、水分出口、萃取相出口,所述混合液 入口与所述混合液出口相连,所述静置分离罐适于将所述萃取处理得到的混合液分离得到 有机物萃取相和水相;以及

精馏塔,所述精馏塔具有萃取相入口、二氯甲烷出口、生物柴油出口、回流液入口、 循环水入口、循环水出口,所述萃取相入口与所述萃取相出口相连,所述二氯甲烷出口与 二氯甲烷入口相连,所述精馏塔适于将所述有机物萃取相进行精馏处理,以便分离得到生 物柴油。

通过采用本实用新型上述实施例的污泥催化热解气化制备生物柴油的系统,首先将污 泥与一定量的添加剂混合后送入干化装置内进行干化处理;其次将干化污泥布入无热载体 蓄热式旋转床进行低温热解反应,生成气液混合物和热解炭;其中,热解炭经过破碎后进 入流化床气化装置发生水蒸气气化反应,得到的气化混合气经过除尘净化装置净化后得到 可燃气在可燃气储罐内储存,并可以用于无热载体蓄热式旋转床辐射管燃烧加热;气液混 合物通过冷凝器实现热解液和热解气的分离,热解液与适量的二氯甲烷在萃取装置内搅拌 混合均匀,并置于静置分离罐内进行静置分层,分层后的有机物萃取相流入精馏塔进行精 馏处理,即可分离得到高品质生物柴油。整个系统减少了臭气的产生,实现了污泥钙化脱 水和催化热解的高效结合,不仅降低了干化能耗,还提高了污泥热解速率和热解产物的品 质,运行成本低、余热回收利用率高、资源化水平高、产品经济效益好、热解不产生二噁 英、二次污染小,利于污泥热解的工业化应用。

在本实用新型的一些实施例中,所述气化剂入口与所述蒸气出口和所述水分出口相连, 以便利用所述干化处理的得到的水分和所述萃取处理得到的水相作为污泥炭的气化剂。

在本实用新型的一些实施例中,所述精馏塔循环水入口与冷凝器循环水出口相连,所 述精馏塔循环水出口与冷凝器循环水入口相连,以便利用所述冷凝处理回收的热量用于所 述精馏处理。