申请日2015.03.18

公开(公告)日2015.07.08

IPC分类号C05F17/02; C02F11/02; C05F7/00

摘要

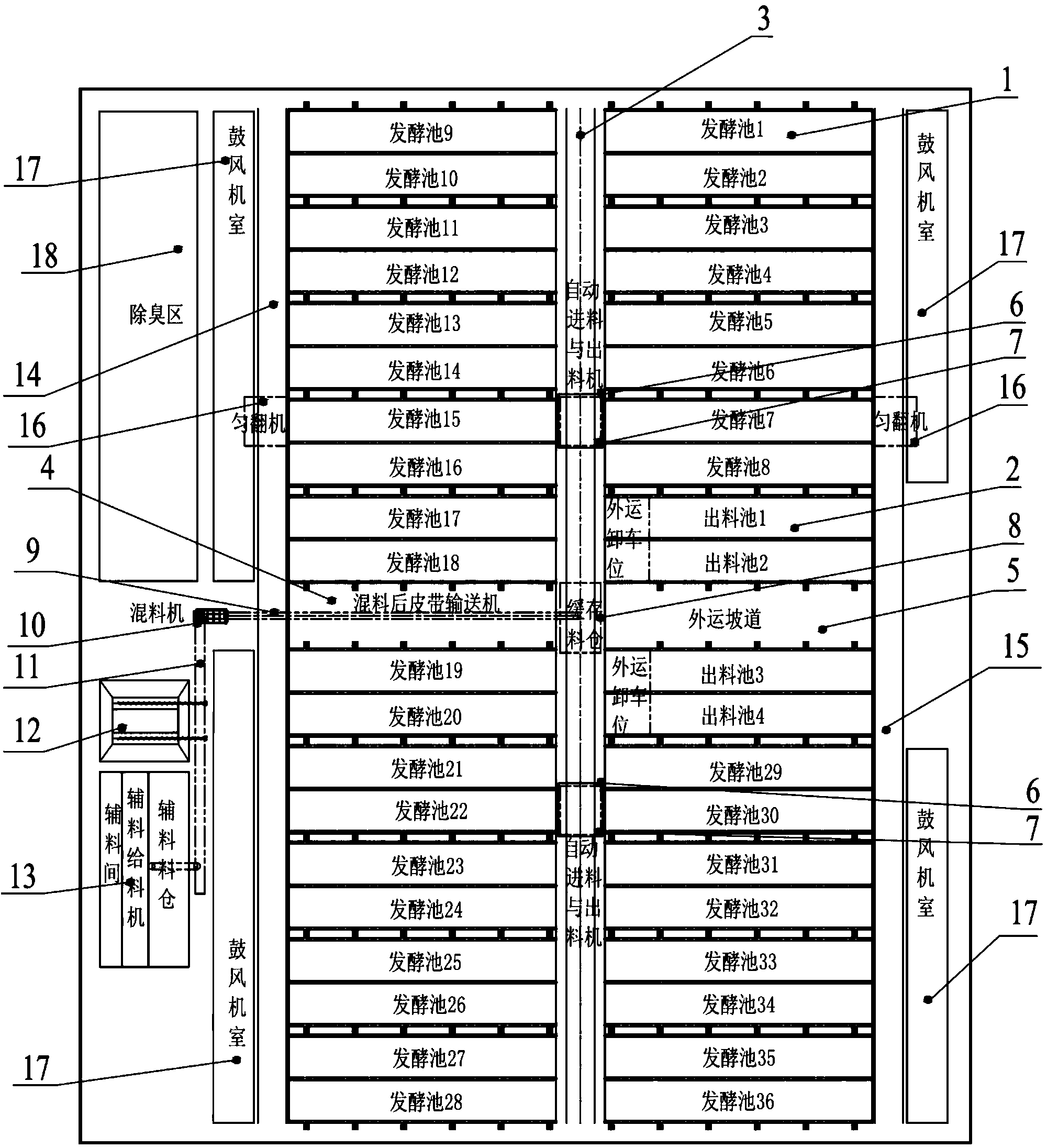

本发明公开了一种污泥自动处理系统及其自动处理工艺,所述系统包括呈矩阵排列的发酵池与出料池,通过移行车、自动进出料机、缓存料仓、输送机、混料机、混料前输送机、污泥输送机、辅料给料机和匀翻机实现池内物料的填充和外运,通过鼓风机和除臭设备实现物料的好氧发酵及排放气体无害化出料;所述处理工艺包括在PLC控制器的控制下,将污泥与辅料混合后运送到发酵池内,污泥与辅料在发酵池内发酵后,再由PLC控制器控制,由移行车与自动进出料机将发酵后的物料运送到出料池。所述系统及其自动处理工艺具有自动化水平高,能够节省人力物力,物料发酵充分、均匀,发酵效果好,周期短,不会产生二次污染,不会造成环境污染,可连续生产,能耗低。

摘要附图

权利要求书

1.一种污泥自动处理系统,其特征在于,所述系统包括呈矩阵排列的长条 状发酵池与长条状出料池,在长条状发酵池与长条状出料池的一侧短边旁设有 第一纵向轨道,在任意一个长条状发酵池与任意一个长条状出料池的一侧长边 旁设有横向通道与横向外运坡道;在第一纵向轨道上设有移行车,移行车上设 有自动进料与出料机,在第一纵向轨道与横向通道交汇处的上方设有缓存料仓, 在横向通道的上方设有物料输送机构,物料输送机构的一端设置在横向通道的 进口;所述系统中还设有PLC控制器。

2.如权利要求1所述的污泥自动处理系统,其特征在于,在所述第一纵向 轨道上还设有匀翻机,或在长条状发酵池与长条状出料池的另一侧的短边旁设 有第二纵向轨道,或分别设有第二纵向轨道与第三纵向轨道,在第二纵向轨道, 或第二纵向轨道与第三纵向轨道上分别设有匀翻机;在第二纵向轨道的一侧, 或第二纵向轨道与第三纵向轨道的一侧设有鼓风室,在鼓风室的一侧设有除臭 区,除臭区内设有除臭设备,混料前物料输送机构的设置方向与第二纵向轨道 平行。

3.如权利要求1所述的污泥自动处理系统,其特征在于,所述物料输送机 构的一端与混料机的出口对接,混料机的入口与混料前物料输送机构的出料端 口对接,在混料前物料输送机构的一侧分别设有污泥输送机和辅料给料机。

4.如权利要求1所述的污泥自动处理系统,其特征在于,在所述长条状发 酵池内分别设有与PLC控制器连接的发酵温度探头、发酵湿度探头和臭气探头。

5.如权利要求1所述的污泥自动处理系统,其特征在于,在所述缓存料仓 的上端设有进料口,进料口的位置与横向通道的出口位置相对应,缓存料仓的 下端设有出料仓门,出料仓门的高度高于设置在自动进料与出料机上端进料口 的高度,缓存料仓的出料仓门的仓门开启与关闭的控制机构连接,控制机构与 PLC控制器连接。

6.如权利要求1所述的污泥自动处理系统,其特征在于,所述移行车的上 平面高度与长条状发酵池上端面的高度相对应;在所述自动进料与出料机的下 面设有沿长条状发酵池上端面移动的行走机构,所述自动进料与出料机还设有 仓体、取料机构、行走机构、卸料机构、平料机构、升降机构、电缆收放装置 和自动控制系统。

7.如权利要求6所述的污泥自动处理系统,其特征在于,所述仓体为槽式 结构,取料机构通过支架设置在仓体的中部,支架通过滑道与设置在仓体内的 滑块相对滑动配合,在仓体的外部与支架之间设有升降机构,在所述支架内设 有导向槽,在导向槽的外侧与支架之间设有环形传动链,环形传动链上装有若 干个取料斗,环形传动链分别与主驱动链轮及从驱动链轮啮合,主驱动链轮与 从驱动链轮分别通过取料传动轴支撑在支架上,其中与主驱动链轮连接的取料 传动轴与取料驱动电机连接;行走机构包括设置在仓体底部的行走驱动轮,行 走驱动轮通过行走传动轴与行走驱动电机连接;卸料机构包括设置在仓体底部 的卸料仓门,卸料仓门与曲柄摇杆机构连接;平料机构包括支撑在仓体上部的 平料螺旋轴,平料螺旋轴通过平料传动机构与平料驱动电机连接。

8.一种采用权利要求1所述污泥自动处理系统的污泥自动处理工艺,其特 征在于,所述工艺的步骤如下:

步骤1,由PLC控制器控制移行车将自动进料与出料机移送到缓存料仓的 下端;

步骤2,由PLC控制器控制将缓存料仓的仓门开启,并通过料位传感器检 测到自动进料与出料机内的物料被填满后再关闭缓存料仓的仓门;

步骤3,由PLC控制器再控制移行车将装满物料的自动进料与出料机移送 到待上料的长条状发酵池短边的端口;

步骤4,由PLC控制器再控制自动进料与出料机脱离移行车沿长条状发酵 池的长边上端面横向运行,同时PLC控制器控制自动进料与出料机底部的卸料 仓门开启,并将物料卸入到发酵池内;

步骤5,由PLC控制器再控制自动进料与出料机底部的卸料仓门关闭,同 时PLC控制器再控制自动进料与出料机返回到移行车上;

步骤6,由PLC控制器再控制移行车与自动进料与出料机重复步骤1至步 骤5的工作,直至将所需进料的长条状发酵池均填充到设定的物料位置为止;

步骤7,当步骤6完成后,由PLC控制器再控制匀翻机对各发酵池内的物 料按设定时间进行定时翻抛;

步骤8,当PLC控制器接收到物料发酵完成后的检测信号,由PLC控制器 再次控制移行车和自动进料与出料机一起移动到完成发酵后的长条状发酵池短 边的端口;

步骤9,由PLC控制器再控制自动进料与出料机脱离移行车沿长条状发酵 池的长边上端面横向运行,同时PLC控制器控制自动进料与出料机中的取料机 构将已完成发酵后的物料提取并装入自动进料与出料机的仓体内直至装满,然 后PLC控制器再控制自动进料与出料机返回到移行车上;

步骤10,由PLC控制器再控制移行车和自动进料与出料机一起移动到长条 状出料池的短边端口;

步骤11,由PLC控制器再控制自动进料与出料机脱离移行车沿长条状出料 池的长边上端面横向运行;按设定物料流程将发酵完成后的物料直接外运或暂 存在出料池,待自动进料与出料机到达设定位置时,PLC控制器控制自动进料 与出料机底部的卸料仓门开启,并将发酵后的物料卸入长条状出料池内或停在 横向外运坡道上的外运车箱内,然后PLC控制器再控制自动进料与出料机底部 的卸料仓门关闭,最后PLC控制器再控制自动进料与出料机返回到移行车上;

步骤12,由PLC控制器再控制移行车与自动进料与出料机重复步骤8至步 骤11的工作,直至将各发酵池内已完成发酵后的物料,按照设定的出料量转运 到出料池内或外运车箱内。

9.如权利要求8所述的污泥自动处理工艺,其特征在于,在所述步骤7对 各长条状发酵池内的物料分别进行定时翻抛的同时,用鼓风室内的鼓风机对长 条状发酵池进行曝气,并对长条状发酵池内排出的气体,通过除臭区内的设备 进行除臭处理。

10.如权利要求8所述的污泥自动处理工艺,其特征在于,在所述步骤1 开始之前,首先由PLC控制器控制污泥输送机与辅料给料机将污泥与辅料输送 到混料前物料输送机构上,同时PLC控制器控制混料前物料输送机将污泥与辅 料送入混料机;然再由PLC控制器控制混料机将污泥与辅料混匀,并将混匀后 的物料输送到物料输送机构上,同时由PLC控制器控制物料输送机构再将物料 输送到缓存料仓内;其中污泥输送机、辅料给料机、混料前物料输送机构、混 料机、移行车和自动进料与出料机的启动、停止工作或复位均由PLC控制器控 制。

说明书

一种污泥自动处理系统及其自动处理工艺

技术领域

本发明涉及污泥处理技术领域,具体涉及一种污泥自动处理系统及其自动 处理工艺。

背景技术

目前,槽式好氧发酵堆肥的进出料环节通常采用两种工艺流程,一种是装 载机加自卸车,另一种是皮带输送机加翻堆机。采用装载机加自卸车进出料的 方法形式为全人工操作,劳动强度大,效率低。车辆频繁进出发酵槽,会压实 发酵物料、堵塞底部曝气板,导致发酵不彻底充分、不均匀,延长发酵周期, 同时燃油车辆会产生二次污染。皮带输送机加翻堆机进出料的方法形式为半机 械化,通过翻堆机每天翻动物料一定距离来实现出料,处理方法能耗高,对单 一设备的稳定性依赖程度高,不利于连续生产运行。本发明提出的一种自动进 出料方法可以实现好氧发酵进出料全程自动化,进出料过程为点对点式,效率 高、智能化程度高、能耗低等特点。

中国专利201220330068.2公开了一种智能型好氧发酵堆肥优化系统,包 括发酵槽、发酵物料、翻抛机、ePTFE复合膜、氧温监测点、氧温监测仪、数 据分析控制中心、槽底曝气风机、槽底曝气管。采用本实用新型的槽式堆肥工 程兼具动态和静态堆肥优点,能实现多层结构形式,智能控制,可实现全自动 无人操作;可实现全封闭操作,减小对车间的腐蚀。发酵物料置于发酵槽中, 通过具有实时监测分析功能的新型氧温监测装置,多点采样监测发酵堆体的氧 浓度和堆体温度,通过氧温监测仪实时发送氧温数据到数据分析控制中心进行 处理,通过数据分析控制中心反馈的堆体温度及氧浓度控制曝气风机曝气频率 及曝气量,当发酵的温度超过监测装置设定的安全值,翻抛机进行翻抛,从而 实现智能翻抛加曝气。翻抛机采用滚筒式翻抛。翻抛的同时在物料堆体上部覆 膜。上述系统只能满足小规模好氧发酵堆肥的需求,生产效率低,而且上述系 统采用皮带输送机加翻抛机进出料的方法形式为半机械化,通过翻抛机每天翻 动物料一定距离来实现出料,处理方法能耗高,对单一设备的稳定性依赖程度 高,不利于连续生产运行。

中国专利201210320893.9公开了一种有机废弃物兼氧发酵堆肥处置方法, 通过使干性的有机废弃物如干稻草、秸秆等农副产品下脚料(含水率在40%以 下),与湿性有机废弃物(如味精厂米渣、城镇生活污水处理厂的污泥,含水 率在40%~95%之间)充分混合,控制混合后有机废弃物料含水率在60%以下, 加入0.3%~0.5%上述混合有机废弃物料重量比例的有机废弃物兼氧发酵复合菌 剂,在不需人工曝气及专门发酵容器的条件下,只需简单的堆垛与翻抛,即可 实现有机废弃物的快速腐熟,发酵后的产品可用于制成营养土或作为肥料材料, 实现有机废弃物的处置与资源化利用,本方法解决了以往有机废弃物好氧发酵 高能耗或厌氧发酵高投入、周期长的问题,方法流程简单,有利于普及推广应 用。上述方法不能实现发酵物料的自动进料和出料,生产效率低,成本较高。

发明内容

本发明目的之一在于,克服现有技术中的缺陷,提供一种自动化程度高, 能耗低、工作稳定,可连续生产的污泥自动处理系统。

为实现上述目的,本发明的技术方案是:提供一种污泥自动处理系统,所 述系统包括呈矩阵排列的长条状发酵池与长条状出料池,在长条状发酵池与长 条状出料池的一侧短边旁设有第一纵向轨道,在任意一个长条状发酵池与任意 一个长条状出料池的一侧长边旁设有横向通道与横向外运坡道;在第一纵向轨 道上设有移行车,移行车上设有自动进料与出料机,在第一纵向轨道与横向通 道交汇处的上方设有缓存料仓,在横向通道的上方设有物料输送机构,物料输 送机构的一端设置在横向通道的进口;所述系统中还设有PLC控制器。

为了满足不同用户的使用需求,优选的技术方案是,在第一纵向轨道上设 有匀翻机,或在长条状发酵池与长条状出料池的另一侧的短边旁设有第二纵向 轨道,或分别设有第二纵向轨道与第三纵向轨道,在第二纵向轨道,或第二纵 向轨道与第三纵向轨道上分别设有匀翻机;在第二纵向轨道的一侧,或第二纵 向轨道与第三纵向轨道的一侧设有鼓风室,在鼓风室的一侧设有除臭区,除臭 区内设有除臭设备,混料前物料输送机构的设置方向与第二纵向轨道平行。

为了缩短发酵周期,提高发酵效率,减少发酵过程对环境造成的污染,优 选的技术方案是,所述物料输送机构的一端与混料机的出口对接,混料机的入 口与混料前物料输送机构的出料端口对接,在混料前物料输送机构的一侧分别 设有污泥输送机和辅料给料机。

为了随时掌握及控制发酵池内物料的发酵情况,优选的技术方案还有,在 所述长条状发酵池内分别设有与PLC控制器连接的发酵温度探头、发酵湿度探 头和臭气探头。

为了节省设备占用的空间,减少物料传送过程中的损耗,优选的技术方案 还有,在所述缓存料仓的上端设有进料口,进料口的位置与横向通道的出口位 置相对应,缓存料仓的下端设有出料仓门,出料仓门的高度高于设置在自动进 料与出料机上端进料口的高度,缓存料仓的出料仓门的仓门开启关与闭的控制 机构连接,控制机构与PLC控制器连接。

为了提高物料输送的效率,简化物料传送设备的结构,优选的技术方案还 有,所述移行车的上平面高度与长条状发酵池上端面的高度相对应;在所述自 动进料与出料机的下面设有沿长条状发酵池上端面移动的行走机构,所述自动 进料与出料机还设有仓体、取料机构、行走机构、卸料机构、平料机构、升降 机构、电缆收放装置和自动控制系统。

为了提高物料输送的效率,简化物料传送设备的结构,进一步优选的技术 方案还有,所述仓体为槽式结构,取料机构通过支架与仓体连接,支架通过滑 道与设置在仓体内的滑块相对滑动配合,在仓体的外部与支架之间设有升降机 构,在所述支架内设有导向槽,在导向槽的外侧与支架之间设有环形传动链, 环形传动链上装有若干个取料斗,环形传动链分别与主驱动链轮及从驱动链轮 啮合,主动驱链轮与从驱动链轮分别通过取料传动轴支撑在支架上,其中与主 驱动链轮连接的取料传动轴与取料驱动电机连接;行走机构包括设置在仓体底 部的行走驱动轮,行走驱动轮通过行走传动轴与行走驱动电机连接;卸料机构 包括设置在仓体底部的卸料仓门,卸料仓门与曲柄摇杆机构连接;平料机构包 括支撑在仓体上部的平料螺旋轴,平料螺旋轴通过平料传动机构与平料驱动电 机连接。

本发明目的之二在于,克服现有技术中的缺陷,提供一种采用上述污泥自 动处理系统的污泥自动处理工艺,所述工艺的步骤如下:

步骤1,由PLC控制器控制移行车将自动进料与出料机移送到缓存料仓的 下端;

步骤2,由PLC控制器控制将缓存料仓的仓门开启,并通过料位传感器检 测到自动进料与出料机内的物料被填满后再关闭缓存料仓的仓门;

步骤3,由PLC控制器再控制移行车将装满物料的自动进料与出料机移送 到待上料的长条状发酵池短边的端口;

步骤4,由PLC控制器再控制自动进料与出料机脱离移行车沿长条状发酵 池的长边上端面横向运行,同时PLC控制器控制自动进料与出料机底部的卸料 仓门开启,并将物料卸入到长条状发酵池内;

步骤5,由PLC控制器再控制自动进料与出料机底部的卸料仓门关闭,同 时PLC控制器再控制自动进料与出料机返回到移行车上;

步骤6,由PLC控制器再控制移行车与自动进料与出料机重复步骤1至步 骤5的工作,直至将所需进料的长条状发酵池匀填充到设定的物料位置为止;

步骤7,当步骤6完成后,由PLC控制器再控制匀翻机对各长条状发酵池 内的物料按设定时间进行定时翻抛;

步骤8,当PLC控制器接收到物料发酵完成后的检测信号,由PLC控制 器再次控制移行车和自动进料与出料机一起移动到完成发酵后的长条状发酵 池短边的端口;

步骤9,由PLC控制器再控制自动进料与出料机脱离移行车沿长条状发酵 池的长边上端面横向运行,同时PLC控制器控制自动进料与出料机中的取料机 构将已完成发酵后的物料提其并装入自动进料与出料机的仓体内直至装满,然 后PLC控制器再控制自动进料与出料机返回到移行车上;

步骤10,由PLC控制器再控制移行车和自动进料与出料机一起移动到长 条状出料池的短边断口;

步骤11,由PLC控制器再控制自动进料与出料机脱离移行车沿长条状出 料池横向运行,按设定物料流程将发酵完成后的物料直接外运或暂存在出料池, 待自动进料与出料机到达设定位置时,PLC控制器控制自动进料与出料机7底 部的卸料仓门开启,并将发酵后的物料卸入长条状出料池内或停在横向外运坡 道上的外运车箱内,然后PLC控制器再控制自动进料与出料机底部的卸料仓门 关闭,最后PLC控制器再控制自动进料与出料机返回到移行车上;

步骤12,由PLC控制器再控制移行车与自动进料与出料机重复步骤8至 步骤11的工作,直至将各长条状发酵池内已完成发酵后的物料,按照设定的 出料量转运到长条状出料池内或外运车箱内。

为了缩短发酵周期,提高发酵效率,减少发酵过程对环境造成的污染,优 选的技术方案是,在所述步骤对各长条状发酵池内的物料分别进行定时翻抛的 同时,用鼓风室内的鼓风机对长条状发酵池进行鼓风曝气,并对长条状发酵池 内排出的气体,通过除臭区内的除臭设备进行除臭处理。

为了准确控制发酵工艺过程,缩短发酵周期,提高发酵效率,优选的技术 方案还有,在所述步骤1开始之前,首先由PLC控制器控制污泥输送机与辅料 给料机将污泥与辅料输送到混料前物料输送机构上,同时PLC控制器控制混料 前物料输送机将污泥与辅料送入混料机;然再由PLC控制器控制混料机将污泥 与辅料混均,并将混均后的物料输送到物料输送机构上,同时由PLC控制器控 制物料输送机构再将物料输送到缓存料仓内;其中污泥输送机、辅料给料机、 混料前物料输送机构、混料机、移行车和自动进料与出料机的启动、停止工作 或复位匀由PLC控制器控制。

为了提高系统的自动化运行能力,优选的技术方案还有,所述污泥输送机、 辅料给料机、混料前物料输送机构、混料机、物料输送机构、移行车、自动进 料与出料机和匀翻机分别与PLC控制器电联接。

本发明所述污泥自动处理系统及其自动处理工艺的优点及有益效果是,所 述系统具有自动化水平高,进出料过程能够实现点对点的物料传送方式,能够 节省人力物力,物料发酵充分、均匀,发酵效果好,周期短,不会产生二次污 染,不会造成环境污染,可连续生产,能耗低。