申请日2015.03.23

公开(公告)日2015.07.08

IPC分类号C02F9/04

摘要

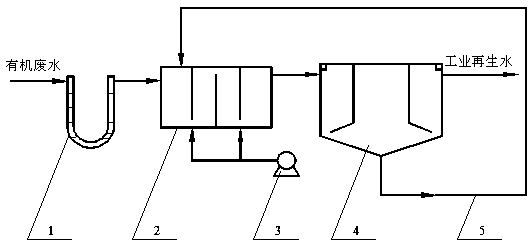

本发明涉一种采用仿酶型磁性催化剂再生处理有机废水的方法。其技术方案是:向进入旋流混合器(1)的有机废水加入无机酸,调节pH至3.5~6,调节pH后的酸化有机废水进入催化降解反应器(2);再将仿酶型磁性催化剂加入装有酸化有机废水的催化降解反应器(2)中,加入H2O2,仿酶型磁性催化剂︰H2O2的质量比为1︰1~4.5;然后在20~30℃条件下,用鼓风机(3)鼓风搅拌60~120min,得到悬浮液;将悬浮液自流入催化剂分离柱(4)中,在磁场作用下静置10~30min;最后将下层的仿酶催化剂经回流管(5)返回至催化降解反应器(2)循环使用,将上层清液作为工业再生水使用。本发明具有工艺简单、可操作性强、投资小、运行成本低和处理废水水质COD范围宽的特点。

摘要附图

权利要求书

1.一种采用仿酶型磁性催化剂再生处理有机废水的方法,其特征在于所述方法是:

步骤一、向进入旋流混合器(1)的有机废水加入无机酸,调节pH至3.5~6,调节pH后的酸化有机废水进入催化降解反应器(2);

步骤二、将仿酶型磁性催化剂加入装有酸化有机废水的催化降解反应器(2)中,再加入H2O2,仿酶型磁性催化剂︰H2O2的质量比为1︰1~4.5;然后在20~30℃条件下,用鼓风机(3)鼓风搅拌60~120 min,得到悬浮液;

步骤三、将悬浮液自流入催化剂分离柱(4)中,在磁铁(12)磁场作用下静置10~30min;然后将下层的仿酶催化剂经回流管(5)返回至催化降解反应器(2)循环使用,将上层清液作为工业再生水使用;

所述催化剂分离柱(4)包括壳体(15)、减速套筒(9)、电机(7)、传动轴(8)、搅拌桨(14)和链条(13);壳体(15)是由上部为空心圆柱体和下部为空心圆锥体组成的整体,空心圆锥体的锥顶朝下,锥顶处设有排泥管(11),靠近锥顶的外表面处设置有磁铁(12),空心圆锥体的倾角α为30~60o;减速套筒(9)同轴心地安装在空心圆柱体内,减速套筒(9)的上端通过固定架固定在空心圆柱体的上端,电机(7)安装在固定架的中间位置处,传动轴(8)同轴心地设置在减速套筒(9)内,传动轴(8)的一端与电机(7)轴连接,传动轴(8)的另一端与搅拌桨(14)固定连接,链条(13)的两端与搅拌桨(14)的两个叶片末端对应连接;减速套筒(9)的上端设有进水口(6),空心圆柱体上部的另一侧开有出水口(10);减速套筒(9)的上部为空心圆柱体,减速套筒(9)的下部为喇叭口状;搅拌桨(14)两个叶片的夹角与减速套筒(9)的喇叭口的锥角相等,链条(13)的长度为搅拌桨(14)两个叶片末端距离的1.2~1.5倍。

2.根据权利要求1所述采用仿酶型磁性催化剂再生处理有机废水的方法,其特征在于所述有机废水的COD值为150~1500 mg/L,有机废水的色度为300~1200倍。

3.根据权利要求1所述采用仿酶型磁性催化剂再生处理有机废水的方法,其特征在于所述无机酸为硫酸或为盐酸,无机酸的浓度为1mol/L。

4.根据权利要求1所述采用仿酶型磁性催化剂再生处理有机废水的方法,其特征在于所述仿酶型磁性催化剂为Fe3O4纳米颗粒仿酶和载体的混合物;其中:Fe3O4纳米颗粒仿酶︰载体的质量比为5~20︰100,Fe3O4纳米颗粒粒径为20~100nm,载体为膨润土、炭基材料、多孔硅材料中的一种。

5.根据权利要求1所述采用仿酶型磁性催化剂再生处理有机废水的方法,其特征在于所述磁场的强度为0.1~0.5T。

说明书

一种采用仿酶型磁性催化剂再生处理有机废水的方法

技术领域

本发明属于有机废水处理技术领域。具体涉及一种采用仿酶型磁性催化剂再生处理有机废水的方法。

背景技术

工业有机废水的成分复杂,特别是焦化废水中的有机物成分更为复杂,含有大量的芳烃、多环芳烃和杂环芳烃等,其COD值一般在2000 mg/L以上,色度较深,是较难处理的工业有机废水。经过传统的生化工艺处理后的出水中仍含有较高浓度的难生物降解的有机物,COD和色度很难达到工业再生水标准,直接排放会造成环境生态的严重污染和毒害。故需要对生化工艺处理后的废水进行深度处理,以实现废水的再生循环利用。

当前国内外对有机废水深度处理一般采用混凝沉淀法、吸附法、膜分离法和高级氧化法等方法。但这些方法都不同程度存在有机废水的处理成本高、运行维护复杂、易二次污染等问题,严重制约了其实际应用。因此,开发绿色、经济、操作简便的有机废水处理方法是实现工业有机废水再生处理的有效途径之一。

仿酶催化降解废水中有机物是一种新型技术,如“一种仿酶型水处理剂的制备方法”(CN 102350300 A)专利技术,该技术的特点是用廉价的原料制备出仿酶型水处理剂,但存在制备过程复杂、可操作性欠佳、处理废水水质COD范围窄和需要增加预处理工艺等不足。尽管仿酶催化剂的研究引起人们的广泛关注,但对工业有机废水的再生处理的应用研究鲜有报道。

发明内容

本发明旨在克服已有技术缺陷,目的是提供一种工艺简单、可操作性强、投资小、运行成本低和处理废水水质COD范围宽的采用仿酶型磁性催化剂再生处理有机废水的方法。

为达到上述目的,本发明所采用的技术方案是:

步骤一、向进入旋流混合器的有机废水加入无机酸,调节pH至3.5~6,调节pH后的酸化有机废水进入催化降解反应器。

步骤二、将仿酶型磁性催化剂加入装有酸化有机废水的催化降解反应器中,再加入H2O2,仿酶型磁性催化剂︰H2O2的质量比为1︰1~4.5。然后在20~30℃条件下,用鼓风机鼓风搅拌60~120 min,得到悬浮液。

步骤三、将悬浮液自流入催化剂分离柱中,在磁铁磁场作用下静置10~30min。然后将下层的仿酶催化剂经回流管返回至催化降解反应器循环使用,将上层清液作为工业再生水使用。

所述催化剂分离柱包括壳体、减速套筒、电机、传动轴、搅拌桨和链条。壳体是由上部为空心圆柱体和下部为空心圆锥体组成的整体,空心圆锥体的锥顶朝下,锥顶处设有排泥管,靠近锥顶的外表面处设置有磁铁,空心圆锥体的倾角α为30~60o。减速套筒同轴心地安装在空心圆柱体内,减速套筒的上端通过固定架固定在空心圆柱体的上端,电机安装在固定架的中间位置处,传动轴同轴心地设置在减速套筒内,传动轴的一端与电机轴连接,传动轴的另一端与搅拌桨固定连接,链条的两端与搅拌桨两个叶片末端对应连接。减速套筒的上端开有进水口,空心圆柱体上部的另一侧开有出水口。减速套筒的上部为空心圆柱体,减速套筒的下部为喇叭口状。搅拌桨两个叶片的夹角与减速套筒的喇叭口的锥角相等,链条的长度为搅拌桨两个叶片末端距离的1.2~1.5倍。

所述有机废水的COD值为150~1500 mg/L,有机废水的色度为300~1200倍。

所述无机酸为硫酸或为盐酸,无机酸的浓度为1mol/L。

所述仿酶型磁性催化剂为Fe3O4纳米颗粒仿酶和载体的混合物;其中:Fe3O4纳米颗粒仿酶︰载体的质量比为5~20︰100,Fe3O4纳米颗粒粒径为20~100nm,载体为膨润土、炭基材料、多孔硅材料中的一种。

所述磁场的强度为0.1~0.5T。

由于采用上述技术方案,本发明具有以下优点:

1、本发明不需要增加预处理工艺,工艺简单,结构紧凑,占地小,投资小,可操作性强。

2、本发明的工艺及其设备设计合理,能实现有效地催化降解、催化剂循环使用,保证了运行成本低,具有很强的工程应用价值。

3、本发明使处理后的有机废水COD值降低至60mg/L以下,色度30倍以下,达到再生水标准;中水回用,可实现企业有机废水零排放。

4、本发明采用旋流混合器调pH值、鼓风加速搅拌混匀、磁分离和催化剂的反复使用等技术和手段,使每吨废水处理成本下降50.0~78.0%,故成本低。

因此,本发明具有工艺简单、可操作性强、投资小、运行成本低和处理废水水质COD范围宽的特点。