申请日2015.10.13

公开(公告)日2015.12.23

IPC分类号C02F101/38; C02F9/14

摘要

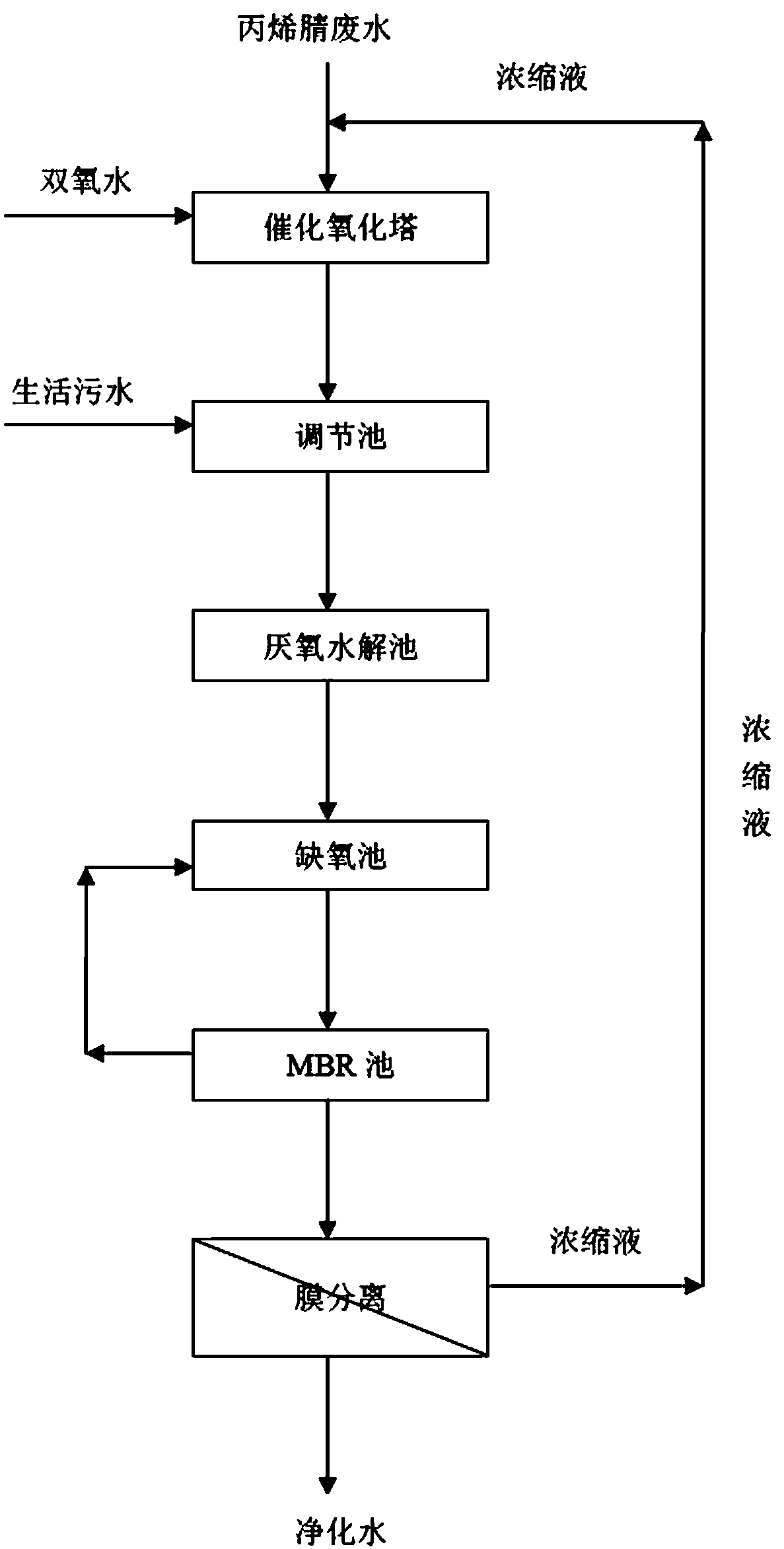

本发明属石化行业化工废水处理领域,特别涉及一种丙烯腈废水的高效处理组合工艺,包括:(1)丙烯腈生产废水进入催化氧化塔进行催化过氧化氢氧化处理;(2)催化氧化塔出水与厂区生活污水充分混合后进入生化处理系统;生化处理系统依次包括厌氧水解池、缺氧池及MBR池;(3)生化处理系统出水采用膜分离技术进行处理;浓缩液部分回流;丙烯腈生产废水为丙烯腈装置污水经四效蒸发及汽提后产生的废水;温度为50~80℃;在催化氧化塔内的水力停留时间为30~120min。本发明可降低对生化处理系统微生物的毒害抑制作用,提高废水的可生化性,降低催化氧化塔的处理负荷及处理成本,保证脱氮效果,延长膜的使用寿命。

权利要求书

1.一种丙烯腈废水的高效处理组合工艺,其特征在于,包括如下工艺步骤:

(1)丙烯腈生产废水进入催化氧化塔进行催化过氧化氢氧化处理;

(2)催化氧化塔出水与厂区生活污水充分混合后进入生化处理系统;所述生化处理系统依次包括厌氧水解池、缺氧池及MBR池;

(3)生化处理系统出水采用膜分离技术进行深度处理;所得净化水达标外排;浓缩液部分回流至步骤(1)。

2.如权利要求1所述的一种丙烯腈废水的高效处理组合工艺,其特征在于:所述丙烯腈生产废水为丙烯腈装置污水经四效蒸发及汽提后产生的废水;温度为50~80℃;在催化氧化塔内的水力停留时间为30~120min。

3.如权利要求2所述的一种丙烯腈废水的高效处理组合工艺,其特征在于:所述催化氧化塔为固定床、流化床或移动床中的一种;所述催化过氧化氢氧化处理所采用的催化剂为负载型催化剂;载体为硅基介孔分子筛;活性组分为Cu、Mn、Co、Ni、Ce、La及其金属氧化物中的一种或两种以上的混合物。

4.如权利要求2所述的一种丙烯腈废水的高效处理组合工艺,其特征在于:所述催化过氧化氢氧化处理所采用的催化剂为负载型催化剂;载体为SBA-16介孔分子筛;活性组分为纳米CeO。

5.如权利要求3所述的一种丙烯腈废水的高效处理组合工艺,其特征在于:所述步骤(2)中催化氧化塔出水与厂区生活污水体积流量比例为1:2~6。

6.如权利要求5所述的一种丙烯腈废水的高效处理组合工艺,其特征在于:所述步骤(2)中厌氧水解池和缺氧池中分别设置填料,填充比为25~30%;填料粒径为1~3cm;比表面积不低于600m2/m3,填料比重为0.85~1.05g/cm3。

7.如权利要求6所述的一种丙烯腈废水的高效处理组合工艺,其特征在于:所述步骤(2)中MBR池的膜组件为板框式、螺旋卷式、圆管式、中空纤维式或毛细管式;膜孔径为0.1~0.4μm。

8.如权利要求7所述的一种丙烯腈废水的高效处理组合工艺,其特征在于:所述丙烯腈生产废水在厌氧水解池、缺氧池及MBR池中的水力停留时间依次为10~22h、4~12h及6~18h;厌氧水解池容积负荷为2~10kgCOD/m3·d;MBR池容积负荷为1~3kgCOD/m3·d。

9.如权利要求8所述的一种丙烯腈废水的高效处理组合工艺,其特征在于:所述生化处理系统的MBR池设有硝化液回流装置;硝化液回流至缺氧池进水端;回流比为100~300%。

10.如权利要求9所述的一种丙烯腈废水的高效处理组合工艺,其特征在于:所述步骤(3)中膜分离技术所采用的膜组件为纳滤膜或反渗透膜;工作温度为常温至50℃,工作压力为0.5~10MPa。

说明书

丙烯腈废水的高效处理组合工艺

技术领域

本发明属石化行业化工废水处理领域,特别涉及一种将高级氧化技术、生化处理技术与膜分离技术有机结合的丙烯腈废水的高效处理组合工艺。

背景技术

丙烯腈是一种重要的有机化工原料,除主要生产腈纶以外,还用于生产ABS、AS、丙烯酰胺、丁腈橡胶及丁腈胶乳、己二腈/已二胺、丙烯腈阻隔性树脂、聚丙烯腈碳纤维等,用途非常广泛。目前国内生产丙烯腈的常用工艺为丙烯氨氧化法,即以丙烯、氨气和空气为主要原料,在一定反应条件和催化剂的作用下,生产丙烯腈,副产乙腈和氢氰酸。在上述丙烯腈生产过程中产生的丙烯腈废水有机物含量高、污染物成分极其复杂,至少含有丙烯腈、乙腈、氢氰酸、丙烯醛、丙烯酸、氰基吡啶、马来酰亚胺、硫酸铵及大量低聚物等十余有机物。高氰化物(或腈化物)是丙烯腈废水的一个重要特征,这些含腈化合物对微生物有强烈的毒性和抑制作用,被列为优先控制的污染物,如果直接排入生化处理系统会对系统造成很大的冲击。丙烯腈废水的另一大特征是有机氮和TN含量高,在所有污染物中约能占到20%,在废水生化处理过程中转化为氨氮和硝态氮,由于C/N比低,造成氨氮和总氮难以达到排放标准。随着国家对工业废水排放要求的不断提高,丙烯腈废水的达标排放已经成为制约丙烯腈及其下游行业发展的重要因素。

丙烯腈废水作为公认的难降解高浓度有机废水,目前的主要处理方法包括加压水解法、焚烧法、湿式催化氧化法、臭氧氧化法、混凝法、生化法等。加压水解法利用丙烯腈生产废水在高温下加压可以被碱分解的特点,一般先通过该法对急冷水进行预处理,再通过生化法进行处理。该法投资较少,但是需要消耗大量的新鲜水,存在最终出水盐含量过高,二次污染环境等问题。焚烧法将废水在高温下进行氧化分解,使其中有机物生成水及二氧化碳、氮气等无害物质而排入大气,由于丙烯腈生产废水中还含有硫铵、乙腈等组分,焚烧产生的烟气会产生结垢、堵塞、腐蚀等问题,同时,焚烧消耗大量的燃料,处理成本较高。湿式催化氧化法可将废水中高浓度的CODcr及腈类等污染物经催化氧化转变成CO2、N2和H2O等无害成分,处理较为彻底,其难点在于开发性能优良的催化剂。生化法是一种在水处理领域广泛应用的技术,但由于丙烯腈生产废水腈类化合物含量高,它们对微生物有很强的毒性和抑制作用,所以采用常规的缺氧或好氧生物处理出水难以达到排放标准。目前常用的手段是将生化法与其他物化处理技术联用以达到预期的处理效果。中国发明专利CN102399044A提供了一种丙烯腈生产废水的集成处理方法,丙烯腈生产废水首先进入调节池进行均匀混合,然后进入A/O生化处理池进行生化处理,出水经超滤处理后进入反渗透装置进行反渗透处理。中国发明专利CN103304096A提供了一种臭氧催化耦合生物硝化处理丙烯腈废水的方法,来水首先进入调节池进行水质水量的均衡,再流经预氧化塔和催化氧化塔后,自流入臭氧脱除池去除水中残留的臭氧,经硝化池进行氨氮的去除,从清水池排出最终产水。上述生化法与物化法联用的处理工艺对于丙烯腈废水实现达标排放起到了明显的促进作用,但目前处理工艺普遍存在对丙烯腈废水特征认识不足、生化系统脱氮功能不完善、生化系统出水缺乏达标保障措施等问题。因此,在充分分析丙烯腈废水水质特征基础上开发一种能够高效去除废水中有毒有害污染物和含氮有机物的高效处理工艺已经成为当前迫切需要解决的问题。

发明内容

本发明的目的在于针对现有的丙烯腈废水处理方法普遍存在的对废水特征认识不足、生化系统脱氮功能不完善、生化系统出水缺乏达标保障措施等问题,提供一种将高级氧化技术、生化处理技术与膜分离技术有机结合的丙烯腈废水高效处理组合工艺。该工艺可降低对生化处理系统微生物的毒害抑制作用,提高废水的可生化性,降低催化氧化塔的处理负荷及处理成本,保证脱氮效果,延长膜的使用寿命。

为解决上述技术问题,本发明是这样实现的。

一种丙烯腈废水的高效处理组合工艺,它包括如下工艺步骤。

(1)丙烯腈生产废水进入催化氧化塔进行催化过氧化氢氧化处理。

(2)催化氧化塔出水与厂区生活污水充分混合后进入生化处理系统;所述生化处理系统依次包括厌氧水解池、缺氧池及MBR池。

(3)生化处理系统出水采用膜分离技术进行深度处理;所得净化水达标外排;浓缩液部分回流至步骤(1)。

作为一种优选方案,本发明所述丙烯腈生产废水为丙烯腈装置污水经四效蒸发及汽提后产生的废水;温度为50~80℃;在催化氧化塔内的水力停留时间为30~120min。

进一步地,本发明所述催化氧化塔为固定床、流化床或移动床中的一种;所述催化过氧化氢氧化处理所采用的催化剂为负载型催化剂;载体为硅基介孔分子筛;活性组分为Cu、Mn、Co、Ni、Ce、La及其金属氧化物中的一种或两种以上的混合物。

进一步地,本发明催化过氧化氢氧化处理所采用的催化剂为负载型催化剂;载体为SBA-16介孔分子筛;活性组分为纳米CeO。

进一步地,本发明所述步骤(2)中催化氧化塔出水与厂区生活污水体积流量比例为1:2~6。

进一步地,本发明所述步骤(2)中厌氧水解池和缺氧池中分别设置填料,填充比为25~30%;填料粒径为1~3cm;比表面积不低于600m2/m3,填料比重为0.85~1.05g/cm3。

进一步地,本发明所述步骤(2)中MBR池的膜组件为板框式、螺旋卷式、圆管式、中空纤维式或毛细管式;膜孔径为0.1~0.4μm。

进一步地,本发明所述丙烯腈生产废水在厌氧水解池、缺氧池及MBR池中的水力停留时间依次为10~22h、4~12h及6~18h;厌氧水解池容积负荷为2~10kgCOD/m3·d;MBR池容积负荷为1~3kgCOD/m3·d。

进一步地,本发明所述生化处理系统的MBR池设有硝化液回流装置;硝化液回流至缺氧池进水端;回流比为100~300%。

进一步地,本发明所述步骤(3)中膜分离技术所采用的膜组件为纳滤膜或反渗透膜;工作温度为常温至50℃,工作压力为0.5~10MPa。

本发明充分结合了高级氧化、生化处理、膜分离等技术的优势,不仅能够有效降低废水中有毒有害污染物对生化处理系统的冲击,而且由于生活污水的混入使生化处理系统形成共代谢作用,大大提高了处理效率,同时膜分离技术的应用保证了丙烯腈废水的长期稳定达标排放,并为中水回用创造了前提条件。本发明与现有的丙烯腈废水处理工艺相比,能够取得以下效果。

(1)催化过氧化氢氧化充分利用了丙烯腈废水温度较高的特点,解决了直接投加双氧水处理效果不理想的问题,使废水中的丙烯腈、乙腈等有毒有害污染物分解,降低了对生化处理系统微生物的毒害抑制作用,提高了废水的可生化性。

(2)丙烯腈废水与厂区生活污水“源头分质处理”,降低了催化氧化塔的处理负荷和处理成本,同时在生化系统混合处理又充分发挥了共代谢作用,提高了生化系统对丙烯腈废水中难降解有机物的处理能力和处理效果。

(3)生化处理系统厌氧水解池进一步提高了废水的可生化性,降低了后续处理的有机负荷,而缺氧池与MBR池组合形成了生物脱氮的A/O工艺,同时硝化液回流系统和膜技术的应用强化了整套系统的脱氮功能,保证了脱氮效果。

(4)采用膜分离技术对生化系统出水进行深度处理,进一步去除废水中难降解物质及盐类,对出水水质起到达标保障作用。高频振动膜大大减轻了膜污染,减少了膜清洗的频次,延长了膜的使用寿命,从而大大降低了废水处理成本。