申请日2015.08.04

公开(公告)日2015.11.18

IPC分类号C02F9/04; C02F101/38; C01D5/00

摘要

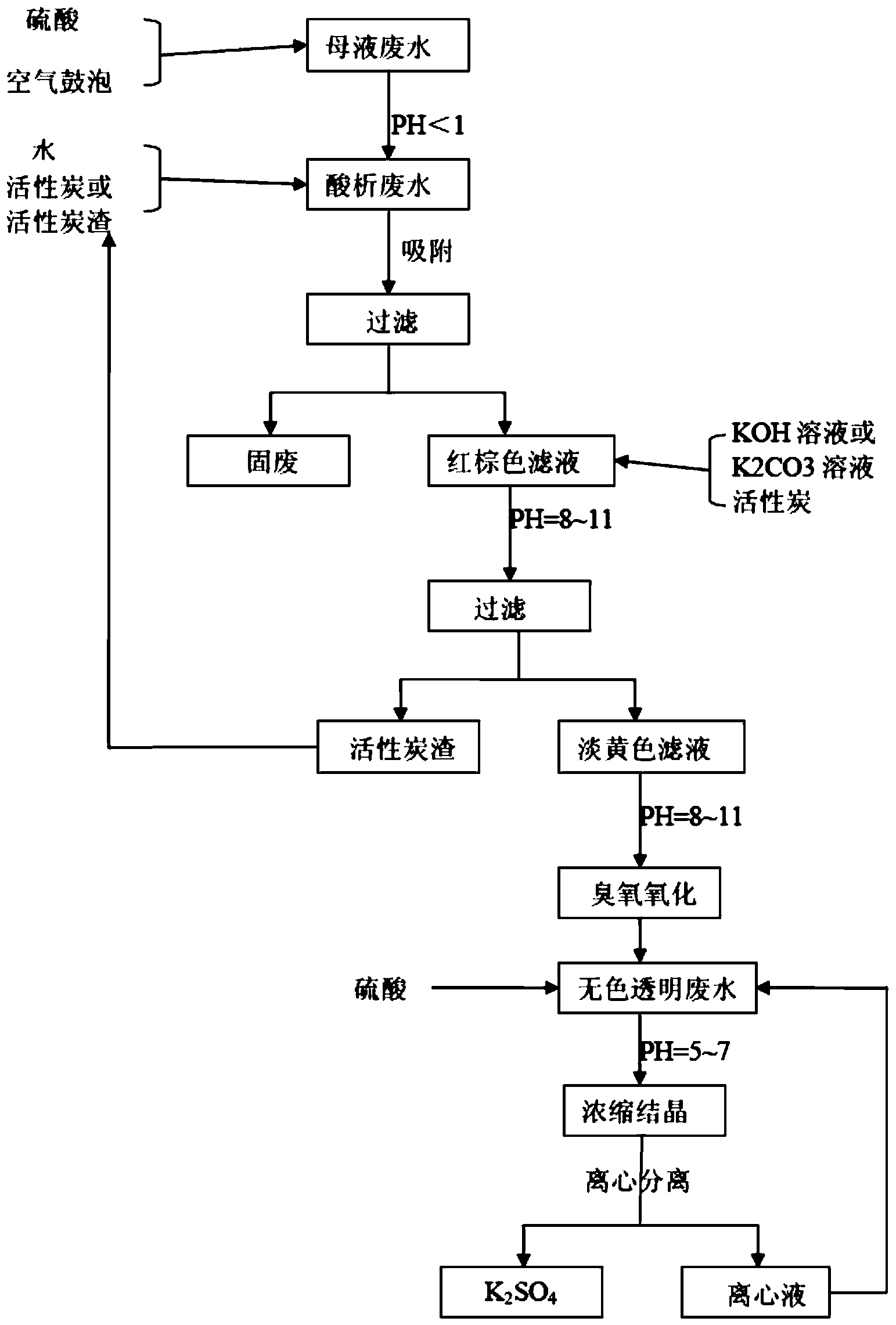

本发明公开了一种分散蓝56缩合废水的预处理和资源化利用方法,包括以下步骤:(1)酸析吹脱:向分散蓝56缩合废水中加入硫酸,加热搅拌同时鼓气泡吹脱;(2)吸附:向酸析吹脱后的废水中加水稀释,再加入吸附剂吸附,过滤得滤液Ⅰ;(3)碱析:向滤液Ⅰ中加入碱调节pH值至8~11,再加入活性炭吸附,过滤得滤液Ⅱ和活性炭渣;(4)氧化:以臭氧作为氧化剂对滤液Ⅱ进行氧化;(5)浓缩:将氧化后废水进行浓缩得到冷凝水和浓缩液,浓缩液经过结晶分离得固体硫酸钾和离心液Ⅲ。该通过向废水中加入廉价的原料,在保证废水处理效率的同时,可以回收高经济价值的钾盐,提高了废水处理的附加价值。

权利要求书

1.一种分散蓝56缩合废水的预处理和资源化利用方法,其特征在于, 包括以下步骤:

(1)酸析吹脱:向分散蓝56缩合废水中加入硫酸,加热搅拌同时鼓 气泡吹脱;

(2)吸附:向酸析吹脱后的废水中加水进行稀释,再加入吸附剂吸 附,过滤得滤液Ⅰ;

(3)碱析:向滤液Ⅰ中加入碱调节pH值至8~11,再加入活性炭吸 附,过滤得滤液Ⅱ和活性炭渣;

(4)氧化:以臭氧作为氧化剂对滤液Ⅱ进行氧化;

(5)浓缩:将氧化后废水进行浓缩得到冷凝水和浓缩液,浓缩液经 过结晶分离得固体硫酸钾和离心液Ⅲ。

2.根据权利要求1所述的分散蓝56缩合废水的预处理和资源化利用 方法,其特征在于,步骤(1)中,鼓气泡吹脱时保持pH<1,温度为 30~100℃。

3.根据权利要求1所述的分散蓝56缩合废水的预处理和资源化利用 方法,其特征在于,步骤(2)中,以废水质量为基准,稀释水加入量为 100~300%。

4.根据权利要求1所述的分散蓝56缩合废水的预处理和资源化利用 方法,其特征在于,步骤(2)中,吸附剂为活性炭或硅藻土中的一种, 以废水质量为基准,吸附剂的投加量为0.1~1%。

5.根据权利要求1所述的分散蓝56缩合废水的预处理和资源化利用 方法,其特征在于,步骤(3)中,所述的碱为氢氧化钾或碳酸钾。

6.根据权利要求1所述的分散蓝56缩合废水的预处理和资源化利用 方法,其特征在于,步骤(3)中,以废水质量为基准,活性炭的投加量 为0.1~1%,得到的活性炭渣返回步骤(2)作为吸附剂套用。

7.根据权利要求1所述的分散蓝56缩合废水的预处理和资源化利用 的方法,其特征在于,步骤(4)中,氧化反应的pH值为8~11,反应温 度为30~60℃。

8.根据权利要求1所述的分散蓝56缩合废水的预处理和资源化利用 的方法,其特征在于,步骤(5)中,调节pH为5~7,离心液Ⅲ返回至步 骤(4)与氧化后废水合并,进行下一批次的浓缩。

说明书

一种分散蓝56缩合废水的预处理和资源化利用方法

技术领域

本发明属于染料废水处理领域,具体涉及一种分散蓝56缩合废水的 预处理和资源化利用方法。

背景技术

分散蓝56,又称分散蓝2BLN,为1,5-二羟基-4,8-二氨基蒽醌溴化 物与1,8-二羟基-4,5-二氨基蒽醌溴化物的混合物,CAS号为 12217-79-7,是一种重要的分散染料。主要用于涤纶及其混纺织物、锦纶、 聚醋纤维等深色的染色;拼色范围较广,与分散黄S-RGFL、分散红3B 组成三原色。

目前,分散蓝56是以蒽醌为起始原料,依次进行硝化、苯氧基化、 二次硝化、水解、还原、溴化及后处理等步骤,得到最终的产品,每一步 骤都会产生非常多的三废。生成分散蓝56时产生的废水具有高色度、高 酸碱、高COD、低B/C值等特点,因此该废水毒性大、可生化性差,难 以后续处理,如果不进行有效治理会对环境造成严重破坏。

目前的研究中,申请号为201510030611.5的专利申请用还原、氧化、 絮凝、还原脱色、结晶等方法对分散蓝56还原母液废水进行处理,同时 回收硫酸钠和硫代硫酸钠,该发明能有效降低废水中的有机物含量,同时 回收废水中的资源,提高废水处理的附加价值。其他的研究报道如用二氧 化氯氧化、超声与臭氧联用氧化、微生物脱色降解等都只能对低浓度染料 合成废水有脱色效果,对COD的去除率只有50%以下,效果不佳。

分散蓝56缩合工序用苯酚与前一工序生产的硝化物缩合,反应方程 式如下:

该工序产生的母液废水为深紫红色,其中氢氧化钾含量为4~6%(以 废水质量为基准),苯酚含量为0.5~1.5%(以废水质量为基准),亚硝酸钾 含量为25~30%(以废水质量为基准),还含有残留的部分蒽醌类生产原料 及产品,CODCr(用重铬酸钾氧化法检测COD,国标法)>100000mg/L。该 废水中含有大量的钾盐,具有很好的回收利用价值。

专利申请号为CN201310618767.6的发明公开了一种复式中和反应器 及分散蓝56生产过程中的缩合母液废水预处理与资源化系统及方法。该 发明将分散蓝56缩合母液废水与硫酸和氨基磺酸的混酸溶液在复式中和 反应器中中和,析出苯酚、除去亚硝酸根,然后再将分离苯酚后的中和废 水通过大孔吸附树脂吸附废水中的残留苯酚,吸附饱和后的树脂用氢氧化 钠溶液进行脱附再生后重复使用,脱附液经过调酸、减压蒸馏实现苯酚的 资源化利用。

该发明预处理分散蓝56缩合母液废水后,废水CODCr≤500mg/L,酚 类物质降至20mg/L,亚硝酸根离子<20mg/L,能有效的治理废水。但亚 硝酸根离子与氨基磺酸为摩尔比1∶1反应,需要添加大量的氨基磺酸, 废水处理成本较大;苯酚在酸性条件下极易被亚硝酸根离子亚硝化,然后 氧化分解成焦油状物质,因此在废水与混酸中和过程中会有少量焦油物产 生混入分离的苯酚中,导致回收的苯酚含量不高;用氢氧化钠溶液能有效 的脱附树脂中的酚类物质,但对树脂中少量的蒽醌类生产原料及产品脱附 效果差,因此存在树脂重复使用寿命短的问题。

公开号为CN104556521A的中国专利申请公开了一种分散蓝56生产 过程中缩合废水的处理方法,该方法包括预处理、酸析、脱硝、氧化脱色 和浓缩五个步骤。该方法的关键点在于脱硝一步直接向反应体系中加入 “伯胺化合物”来提高脱硝效率,虽然该方法提高了脱硝的速率,但是“伯 胺化合物”的直接加入引入了新的杂质,影响了最终回收的硫酸钾的纯度。

发明内容

本发明提供了一种分散蓝56缩合废水的预处理和资源化利用方法, 该处理方法通过向废水中加入廉价的原料,在保证废水处理效率的同时, 可以回收高经济价值的钾盐,提高了废水处理的附加价值。

一种分散蓝56缩合废水的预处理和资源化利用方法,包括以下步骤:

(1)酸析吹脱:向分散蓝56缩合废水中加入硫酸,加热搅拌同时鼓 气泡吹脱;

(2)吸附:向酸析吹脱后的废水中加水稀释,再加入吸附剂吸附, 过滤得滤液Ⅰ;

(3)碱析:向滤液Ⅰ中加入碱调节pH值至8~11,再加入活性炭吸 附,过滤得滤液Ⅱ和活性炭渣;

(4)氧化:以臭氧作为氧化剂对滤液Ⅱ进行氧化;

(5)浓缩:将氧化后废水进行浓缩得到冷凝水和浓缩液,浓缩液经 过结晶分离得固体硫酸钾和离心液Ⅲ。

本发明的关键点在于步骤(2)的吸附完成之后,再加入碱将pH值至 8~11继续进行碱析,使废水中的有机物等污染物明显减少,然后经过氧化 和浓缩步骤后得到的处理废水的COD较低,而且结晶回收得到的硫酸钾 所含有的杂质含量少,纯度高。

步骤(1)主要反应原理如以下反应方程式所示:

从上面反应方程式可以看出酸析过程将废水中氢氧化钾和亚硝酸钾 反应为硫酸钾,苯酚亚硝化为亚硝基苯酚后氧化分解成焦油。亚硝酸钾与 硫酸反应为强酸制弱酸,酸度越高,反应越快,越完全;温度升高也有利 于反应进行,但考虑温度升高少量苯酚会被鼓气泡时带出,且能耗成本增 加。所以作为优选,步骤(1)中调pH<1,温度为30~100℃,优选为30~50℃。 试验结果表明,当pH值高于1时,亚硝酸钾的残留量明显升高,最终影 响到硫酸钾产品的纯度。

在30~50℃时亚硝酸钾的溶解度>320g/100g水,此时硫酸钾溶解度 只有13~17g/100g水,而步骤(1)的反应完成后废水中硫酸钾的含量为 35~45g/100g水,为了防止硫酸钾过早析出,作为优选,步骤(2)中, 以废水质量为基准,稀释水的加入量为100~300%。

步骤(2)中吸附剂主要用于吸附步骤(1)中所产生的焦油物,便于 过滤,作为优选,吸附剂为活性炭或硅藻土中的一种,以废水质量为基准, 吸附剂的投加量为0.1~1%,此时能达到很好的吸附效果。

步骤(3)中,将滤液Ⅰ调成碱性后能够进一步析出絮状固体,降低 最终废水中的COD,作为优选,步骤(3)中,所述的碱为氢氧化钾或碳 酸钾,此时,不引入新的杂质,最后得到的硫酸钾的纯度高。

步骤(3)中,以废水质量为基准,活性炭的投加量为0.1~1%。由于 步骤(3)中析出的絮状固体的量不多,活性炭渣还具有较强的吸附能力, 为了降低处理成本及减少固废量,作为优选,活性炭渣返回步骤(2)作 为吸附剂套用。

步骤(4)中,用臭氧氧化废水中有机物,在pH值<7时,氧化机理 主要是O3分子直接氧化,氧化效率比较低,当pH>7时,诱发产生一种 氧化能力很强的OH自由基,氧化速率显著提高。氧化反应的pH值为 8~11,优选为10~11。

步骤(4)中,用臭氧氧化废水中有机物,温度的升高反应速率常数 增大,臭氧氧化反应体系的反应速率与温度的关系基本遵循Van’tHoff规 则,温度每升高10℃,反应速率增加1倍,但温度上升使臭氧更容易从水 中逸出,进而导致臭氧浓度的下降,影响反应速率。步骤(4)中,反应 温度为30~60℃,作为优选,氧化的温度为50~60℃。

步骤(5)废水中浓缩结晶后离心分离,离心液为饱和硫酸钾溶液, 并入氧化后废水,下批回收。冷凝液CODCr为100mg/L部分可作为稀释 水用于步骤(2)用水。

本发明工艺流程简洁,操作简单,反应条件温和。母液废水经酸析鼓 泡、吸附后除去大部分有机物,CODCr从>100000mg/L降至5000mg/L左 右;再经碱析、氧化后CODCr<400mg/L;浓缩冷凝液CODCr<100mg/L, 回收的硫酸钾为白色粉末状晶体,K2O的质量分数/%≥50%,达到 GB20406-2006农业用硫酸钾一等品标准。