公开(公告)日2015.07.29

IPC分类号F23G7/04; C02F1/52

摘要

本发明公开了一种含苯类有机物的高浓度硫酸废水的固态处理方法,包括以下步骤:将高浓度硫酸废水与一定量的CaCO3粉末直接混合,搅拌至生成含水率极低的固体物质;将所述固体物质高温处理,去除其中的有害物质。本发明工艺简单、操作方便,所需单元少,占地面积小;使用的重质CaCO3价格低廉,资源丰富,处理成本低;反应后生成的固体物质经高温处理,可实现无害排放,并进行废物再利用,进一步降低了处理成本,同时获得一定的经济效益,提高了资源的利用率。

权利要求书

1.一种含苯类有机物的高浓度硫酸废水的固态处理方法,其特征在于,包括以下步骤: 将高浓度硫酸废水与CaCO3粉末直接混合,搅拌至生成含水率极低的固体物质;将所述固体 物质经高温处理,去除其中的有害物质。

2.如权利要求1所述的含苯类有机物的高浓度硫酸废水的处理方法,其特征在于,所述 固体物质高温处理的方法为将所述固体物质高温煅烧,产生二氧化碳无害气体及炉渣。

3.如权利要求1所述的含苯类有机物的高浓度硫酸废水的处理方法,其特征在于,所述 固体物质高温处理的方法为将所述固体物质高温烘干,得到CaSO4和少量CaCO3。

4.如权利要求3所述的含苯类有机物的高浓度硫酸废水的处理方法,其特征在于,所述 高温烘干条件为600~700℃烘干50~60min。

5.如权利要求1-4任一项所述的含苯类有机物的高浓度硫酸废水的处理方法,其特征在 于,所述含苯类有机物的高浓度硫酸废水中硫酸含量大于等于50%。

6.如权利要求5所述的含苯类有机物的高浓度硫酸废水的处理方法,其特征在于,所述 含苯类有机物的高浓度硫酸废水中硫酸含量为50%~70%,与所述CaCO3粉末的使用比例为 1ml:2.17g~1ml:1.64g。

7.如权利要求1或6任一项所述的含苯类有机物的高浓度硫酸废水的处理方法,其特征 在于,所述CaCO3粉末为重质CaCO3粉末。

8.如权利要求7所述的含苯类有机物的高浓度硫酸废水的处理方法,其特征在于,所述 重质CaCO3粉末粒度为100~200目。

9.如权利要求1所述的含苯类有机物的高浓度硫酸废水的处理方法,其特征在于,所述 固体物质,其浸出液pH为6~7。

说明书

一种含苯类有机物的高浓度硫酸废水的固态处理方法

技术领域

本发明属于化工技术领域,具体涉及一种含苯类有机物的高浓度硫酸废水的固态处理方 法。

背景技术

生产对叔丁基苯甲酸企业(或类似企业)的工艺过程中,会产生含苯类有机物的高浓度 的硫酸废水(含硫酸约70%)。这种含苯类有机物的高浓度硫酸废水的处理难度大、处理成本 高,迄今,仍是废水治理中的一大难题。

对这种高浓度硫酸废水的处理方法,目前主要有两大类。一类是用浓缩或氧化等方法, 回收利用高浓度废硫酸中的硫酸。另一类是常规中和法,即用碱中和水中的硫酸,一般是使 用生石灰(CaO)中和,生成硫酸钙沉淀,并调节废水pH,后续加生化处理以达到净水的目 的。

前一类处理方法的主要缺点是,高温浓缩法中硫酸的强腐蚀性和酸雾对设备和操作人员 的危害很大,且会导致二次污染,实际操作也非常麻烦;低温浓缩法的装置非密闭,废酸中 的挥发性苯类有机物质,也会严重污染环境;在氧化法中,由于硫酸浓度和温度太高,有大 量的酸雾产生,会造成环境污染,同时还要消耗一定量的硫酸,使硫酸收率降低,因此其应 用受到很大限制。

后一类中和法用于处理高浓度硫酸废水时,其主要不足在于,一方面,废水中硫酸浓度 过高,直接添加生石灰后生成的硫酸钙会覆盖在生石灰表面,产生类似“钝化”的现象,pH 不能调至中性,必须先稀释废水,使酸度低于10%,再用生石灰中和。然后通过压滤使固液 分离,固体需经过反复水洗才能除去苯类有毒物质,其洗涤废水需进入污水处理站进行下一 步处理。另一方面,虽然该工艺所使用的生石灰价格不是很高,但是生石灰使用之前需配置 成石灰乳,增加了操作单元,使处理成本提高,而且在水洗阶段有机毒物是否能洗涤干净也 不易掌握,有可能给环境带来一定的危害。

发明内容

本发明的目的之一是为解决现有技术操作麻烦,成本高,二次污染大,对操作人员危害 大等问题,提供一种工艺简单、操作简便,成本低廉,节约能源,无二次污染的含苯类有机 物的高浓度硫酸废水的固态处理方法。

本发明公开了一种含苯类有机物的高浓度硫酸废水的固态处理方法,包括以下步骤,将 高浓度硫酸废水与CaCO3粉末直接混合,搅拌至生成含水率极低的固体物质;将所述固体物 质经高温处理,去除其中的有害物质。

进一步的,所述固体物质高温处理的方法为将所述固体物质高温煅烧,产生二氧化碳无 害气体及炉渣。

进一步的,所述固体物质高温处理的方法为将所述固体物质高温烘干,得到固体CaSO4 和少量CaCO3。

进一步的,所述高温烘干条件为600~700℃烘干50~60min。

进一步的,所述含苯类有机物的高浓度硫酸废水中硫酸含量大于等于50%。

进一步的,所述含苯类有机物的高浓度硫酸废水中硫酸含量为50%~70%,所述含苯类有 机物的高浓度硫酸废水与所述CaCO3粉末的使用比例为1ml:2.17g~1ml:1.64g。

进一步的,所述CaCO3粉末为重质CaCO3粉末。

进一步的,所述重质CaCO3粉末粒度为100~200目。

进一步的,所述固体物质,其浸出液pH为6~7。

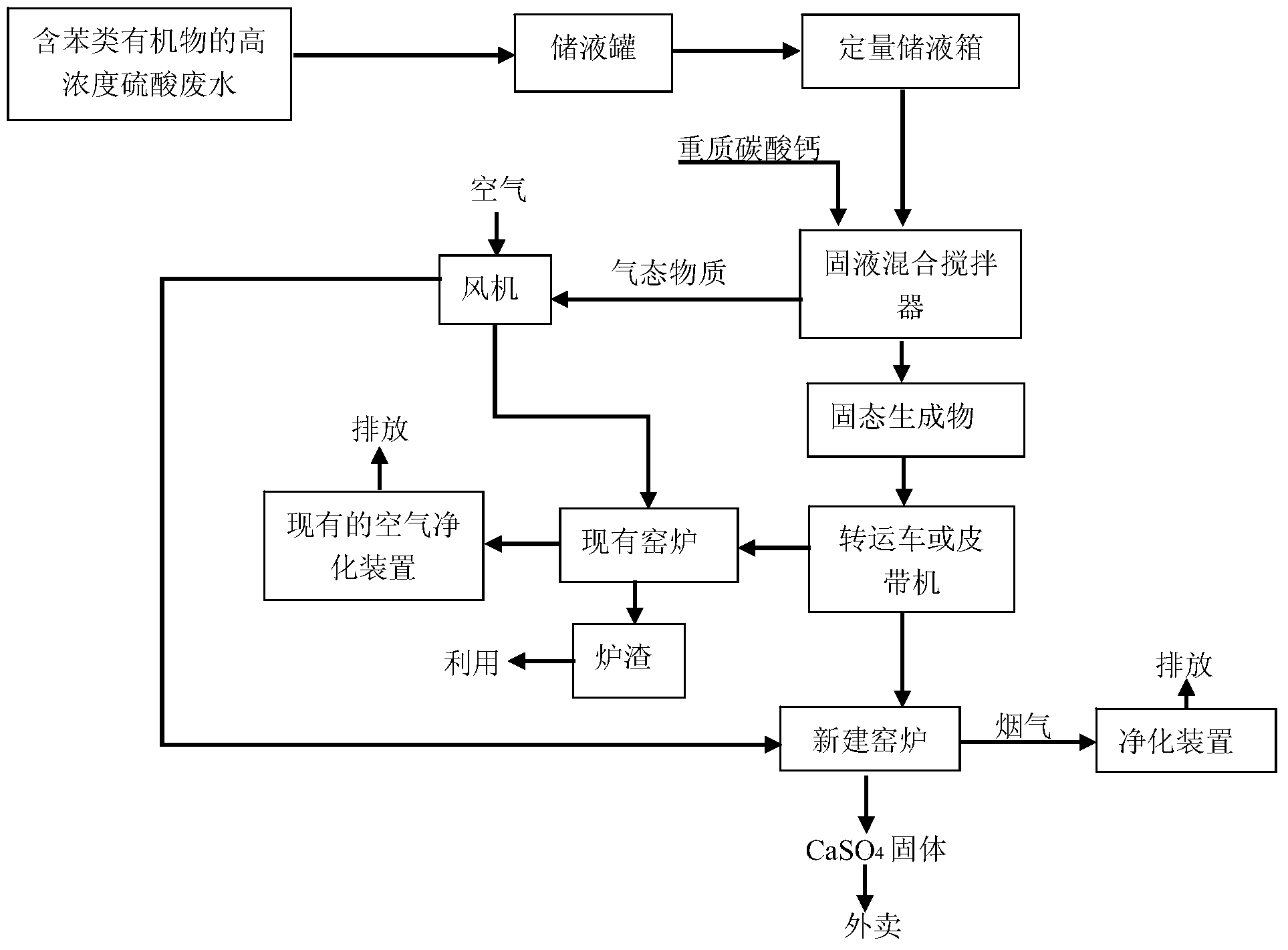

本发明的有益效果在于:本发明的含苯类有机物的高浓度硫酸废水的固态处理方法是利 用重质CaCO3粉末与高酸废水反应,生成含水率极低的固体物质。固体物质中所含的苯类有 机物的处理有两种途径:第一种途径是,对已有现成窑炉的企业,将此固体物质加入到现有 窑炉中,与原料煤一同在高温条件下煅烧(如后述的实施例1),将固体物质中的有机物氧化 分解为无害的二氧化碳和水,燃烧后剩余固体可用于填路等。第二种途径是,对没有现成窑 炉的企业,新建窑炉,将固体物质加热烘干,在600~700℃的温度条件下,固体物质中的甲 苯、苯等就被燃烧去除,剩余固体为无毒的CaSO4(其中含有少量CaCO3),可用于建筑材料 的生产。实现了废物再利用,同时获得了一定的经济效益,降低了处理成本,提高了资源的 利用率。

本发明工艺简单,操作简便,所需单元少,占地面积小;使用的重质CaCO3价格低廉(远 低于生石灰的价格),资源丰富,处理成本低;含苯类有机物的高浓度硫酸废水与重质CaCO3反应后,生成的固体物质用第一种途径处理的优势在于,利用企业现有的窑炉高温煅烧去除 固体物质中的有机物,大大降低了烘干、燃烧工段的资金投入,节约了能源,也进一步降低 了处理成本;生成的固体物质用第二种途径处理的优势在于,固体物质经新建窑炉烘干、燃 烧后剩余固体为无毒的CaSO4(其中含有少量CaCO3),可用于建筑材料的生产。实现了废物 再利用,同时获得了一定的经济效益,降低了处理成本,提高了资源的利用率。用本技术处 理含苯类有机物的高浓度硫酸废水后,不再有废水和有害废气排放,不导致二次污染,保护 了生态环境。