申请日2015.04.01

公开(公告)日2016.05.25

IPC分类号C02F11/12; C02F11/14; C02F103/28

摘要

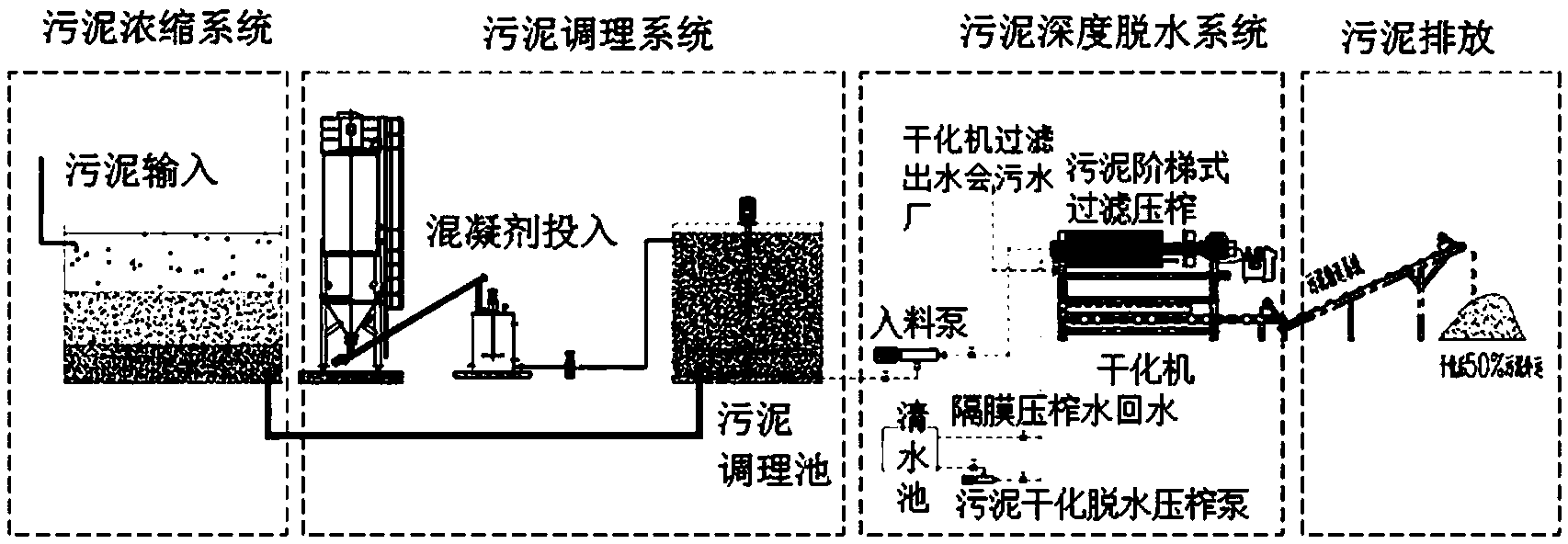

本发明提出了一种全新的污泥预处理设备,其针对造纸污泥纤维含量多、压缩比大的特点,采用化学调理和机械脱水结合的方式,通过分段进料结合压力梯级变化的操作工艺,对污泥进行连续式、多阶段、多批次过滤脱水,解决了传统设备污泥泥饼过滤不彻底的缺陷,该设备能有效降低污泥泥饼的含水率,有利于污泥减量化,推动污泥资源化进程。

摘要附图

权利要求书

1.一种污泥预处理设备,其包括顺序连接的污泥浓缩系统、污泥调理系统、污泥深度脱水系统和污泥排放系统;其中污泥浓缩系统利用污泥浓缩池将废水处理系统产生的污泥进行初步的浓缩脱水,所述污泥浓缩池包括池体上部的污泥进口和底部的浓缩污泥出口;污泥调理系统包括混凝剂投加装置和污泥调理池,来自污泥浓缩系统的浓缩污泥经输送泵通过管道输送到污泥调理池入口,混凝剂通过混凝剂投加装置中的药剂储槽和加药泵加入到污泥调理池中与浓缩污泥混合均匀,经化学调理后的污泥通过污泥调理池的污泥出口排 出至后续的污泥深度脱水系统;污泥深度脱水系统包括干化机、入料泵、干污泥输送系统和清水池,其中干化机的污泥入口通过入料泵连接污泥调理池的污泥出口,经过干化脱水后的泥饼通过干化机的泥饼出口排入到干污泥输送系统输送到污泥排放系统中进一步处理;所述的干化机是包括空压系统、真空系统、液压系统、热水锅炉和压榨水箱的隔膜式板框压滤机,其采用阶梯式过滤压榨工艺;所述混凝剂由以下组分组成:无机混凝剂、有机混凝剂、生物混凝剂、表面活性剂、活化剂和团聚剂,混凝剂的投加量为浓缩污泥量的0.1-3%(重量百分比);所述阶梯式过滤压榨工艺具体步骤为:将调理后污泥通过进料管道加入到隔膜式板框压滤机中,进料压力到0.6MPa时,停止进料,施加1.0MPa压力脱水5-10分钟;脱水完成后继续进料,进料压力达到1.2MPa时停止进料,施加1.4MPa的脱水压力脱水10-15分钟;继续进料,进料压力达到1.6MPa时停止进料,施加1.8MPa的脱水压力脱水10-15分钟;继续进料,进料压力达到2.0MPa时,停止进料,在2.0MPa压力下脱水10-15分钟。

2.如权利要求1所述的污泥预处理设备,所述的无机混凝剂为铁或铝的无机盐。

3.如权利要求1所述的污泥预处理设备,所述有机混凝剂为具有阳离子改性基团的有机混凝剂。

4.如权利要求1所述的污泥预处理设备,所述生物混凝剂为NOC-1混凝剂或用P.Alcaligene菌培育的生物混凝剂。

5.如权利要求1所述的污泥预处理设备,所述表面活性剂为高分子的两性表面活性剂。

6.如权利要求1所述的污泥预处理设备,所述活化剂为锌盐或铜盐。

7.如权利要求1所述的污泥预处理设备,所述团聚剂为粉煤灰、石英砂或炉渣。

8.如权利要求2-7任一项所述的污泥预处理设备,所述混凝剂各组分的重量配比为无机混凝剂10-40%、有机混凝剂10-40%、生物混凝剂5-20%、表面活性剂5-10%、活化剂5-10%、团聚剂5-10%。

说明书

一种污泥预处理设备

技术领域

本发明涉及污泥处理技术领域,尤其涉及了一种造纸污泥预处理设备。

背景技术

近年来,我国污水处理厂的建设速度较快,已经形成一定规模。在政策拉动下,各地方政府和企业在污水处理厂建设上也表现积极,但是多年来的投资基本上都没有设计污泥处理,以至于污泥在没有得到妥善处置的情况下,导致二次污染,使污水处理在某种程度上失去意义。

造纸行业属于重污染行业,其产生的废水和伴随废水处理产生的污泥已经成为严重的环境负担,据不完全统计,目前全国有造纸污水处理厂近683座,造纸污水集中处理率为25.3%左右,年产生含水湿污泥在1500万吨以上。而污水和污泥是解决污染问题同等重要又紧密关联的两个系统。污泥处理处置是污水处理得以最终实施的保障。在发达国家,污泥处理处置是极其重要的环节,其投资约占污水处理厂总投资的50-70%。而我国早期的污水处理,由于没有严格的污泥排放监管,普通将污水和污泥处理单位剥离开来,为了追求简单尽可能地简化、甚至将未做任何处理的湿污泥随意外运、简单填埋或堆放,给生态环境带来不容忽视的安全隐患。

污泥处理面临的最大问题是,污泥中含水率过高,造成污泥体积过大,难以运输和处理,因此污泥处理最关键的问题是如何脱水,研究表明当污泥的含水率自99.5%降低至98.5%时,污泥体积缩成原污泥的三分之一左右,再降至95%(含固率为5%)时,污泥的体积减缩成原污泥的十分之一左右。因此,若能将污泥中的含水率降低,那么在后续处理中的工作量会大大降低,降低污泥的处理成本和处理难度并提高工作效率。现有技术中一般利用机械方式脱水,常用的机械脱水设备有真空过滤、板框压滤机、带式压滤机和离心脱水机等,通过对污泥施加压力将污泥中水挤出,但是造纸污泥中水分以多种状态存在如结合水、毛细水等,污泥颗粒具有复杂的结构,单纯依靠机械压力只能去除一部分水,大部分水仍然以结合态存在于污泥中;因此污泥脱水前或脱水时加入化学试剂进行化学调理能达到较高的脱水效率,一般常用的化学试剂包括有机高分子混凝剂和无机混凝剂,常用的有机高分子混凝剂有聚丙烯酰胺,无机混凝剂有氯化铝、氯化铁、聚合氯化铝、聚硅酸铝、聚合氯化铝铁等;但研究显示,添加调理剂只能提高脱水速度,对污泥脱水量并没有太多增加;单一混凝剂只能针对造纸污泥中一种或两种类型的水产生作用,实际对脱水量影响有限;现有技术中也有无机和有机混凝剂搭配使用的技术,但目前检索到的技术方案均不具备全面脱除各种类水的能力,对水的脱除量没有显著的增加;因此迫切需要寻找新的调理药剂来改变造纸污泥的脱水程度。

此外,使用传统设备进行机械脱水时,泥饼受外力挤压,其中的水分可以通过纤维间的通道排出;但是,污泥颗粒会被挤进纤维间的排水通道,从而阻塞排水通道。滤腔中充满污泥后,泥饼较厚,脱水时泥饼表面的排水通道被阻塞,泥饼内部的水就无法排出,因此越到后期污泥脱水越困难,脱水后期脱水率提高5%可能花费的成本和时间是前期脱水的几十倍甚至上百倍。中国发明专利CN200810198537.8公开了一种污泥脱水的方法,其在污泥中添加助剂后采用板框压滤机压滤脱水,污泥注入压力逐渐增加,即将调制完成的污水污泥以一定进泥压力注入压滤机,注满时,滤液排出流量为V1;当滤液排出流量低于1/2V1时,将污泥注入压力提高,此时滤液排出流量会增大到V2;又当滤液排出流量低于1/2V2时,再将污泥注入压力提高,以此方式逐渐增加至设定压力,至设定压力时停止进料并保压,然后再隔膜挤压;然而该方法需要加入助剂(污泥量的5-10%),间接增大处理量;压力逐渐升高,虽然开始时一定程度上可以减少过滤阻力,但由于是一次进料,滤饼挤压不充分,压滤后期仍会存在滤饼通道阻塞,过滤阻力升高的问题,与恒定压力式压滤方式相比脱水效果提高有限,而且该发明采用特定结构的压滤机才能达到上述效果,适用性较差,无法应用在常规的压滤机上。

因此本发明为克服上述缺陷,针对造纸污泥特点,提出了一种全新的污泥预处理设备,其针对造纸污泥纤维含量多、压缩比大的特点,通过分段进料结合压力梯级变化的方式并添加特殊的调理剂,对污泥进行连续式、多阶段、多批次过滤脱水,解决了传统设备污泥泥饼过滤不彻底的缺陷,其中所用的调理剂可以提高污泥脱水量和脱水速率,其依据不同混凝剂种类的絮凝特性,包括分子结构、电子团结构以及所具有的功能基团的特性等理化性质,从增强分子协同,促进组分电子架构优化等方面出发,结合造纸污泥中水的存在状态等多方面考虑,选择出适于污泥中各类水的脱除的具有特定配合和增强效应的混凝剂组分,上述混凝剂组成的调理剂结合新型的脱水工艺可以极大地促进造纸污泥中水的脱除,有效降低污泥泥饼的含水率,有利于污泥减量化,推动污泥资源化进程。

发明内容

本发明提出了一种污泥预处理设备,其包括顺序连接的污泥浓缩系统、污泥调理系统、污泥深度脱水系统和污泥排放系统;其中污泥浓缩系统利用污泥浓缩池将造纸废水处理系统产生的造纸污泥进行初步的浓缩脱水,所述污泥浓缩池包括池体上部的污泥进口和底部的浓缩污泥出口;污泥调理系统包括混凝剂投加装置和污泥调理池,来自污泥浓缩系统的浓缩污泥经输送泵通过管道输送到污泥调理池入口,混凝剂通过混凝剂投加装置中的药剂储槽和加药泵加入到污泥调理池中与浓缩污泥混合均匀,经化学调理后的污泥通过污泥调理池的污泥出口排除至后续的污泥深度脱水系统;污泥深度脱水系统包括干化机、入料泵、干污泥输送系统和清水池,其中干化机的污泥入口通过入料泵连接污泥调理池的污泥出口,经过干化脱水后的泥饼通过干化机的泥饼出口排入到干污泥输送系统输送到污泥排放系统中进一步处理;所述的干化机采用阶梯式过滤压榨工艺,采用包括空压系统、真空系统、液压系统、热水锅炉和压榨水箱的隔膜式板框压滤机。

所述混凝剂由以下组分组成:无机混凝剂、有机混凝剂、生物混凝剂、表面活性剂、活化剂和团聚剂,混凝剂的投加量优选为浓缩污泥量的0.1-3%(重量百分比);

所述阶梯式过滤压榨工艺步骤为:将调理后污泥通过进料管道加入到隔膜式板框压滤机中,进料压力到0.6MPa时,停止进料,施加1.0MPa压力脱水5-10分钟;脱水完成后继续进料,进料压力达到1.2MPa时停止进料,施加1.4MPa的脱水压力脱水10-15分钟;继续进料,进料压力达到1.6MPa时停止进料,施加1.8MPa的脱水压力脱水10-15分钟;继续进料,进料压力达到2.0MPa时,停止进料,在2.0MPa压力下脱水10-15分钟。

作为优选,本发明的无机混凝剂优选包括铁或铝的无机盐;

所述有机混凝剂优选包括阳离子改性基团的有机混凝剂;进一步的有机混凝剂优选包括阳离子型高分子有机混凝剂或两性高分子有机混凝剂;由于污泥通常带有负电荷,因此选择带有阳离子基团的高分子混凝剂以中和上述负电荷,使污泥颗粒吸附在上述阳离子基团上形成大的絮体;

所述生物混凝剂可以选择NOC-1混凝剂或用P.Alcaligene菌培育生物混凝剂,进一步的所述微生物混凝剂优选从造纸废水产生的好氧活性污泥的上清液中筛选出具有良好絮凝性的生物菌种,其筛选方法可以采用现有技术中常规的生物混凝剂培养方法;

所述表面活性剂优选高分子的两性表面活性剂,更优选阳离子CTAB表面活性剂或十六烷基三甲基氯化铵;表面活性剂具有的两性和增溶作用,其对污泥胞外有机物具有较好的提取效果,且在电中和作用和长碳链结构下,表面活性剂能降低污泥絮体负电荷,并通过长碳链对污泥再凝聚,使污泥的脱水性能得到较大改善;

所述活化剂优选锌盐或铜盐,如氯化锌,硫酸锌,氯化铜等;活化剂可以增大污泥空隙,提高污泥水流通道的大小,有利于表面水和间隙水的脱除,加入盐可使污泥细胞外盐度提高,利于胞内水的外渗和脱除;

所述团聚剂优选固体废渣,包括粉煤灰、石英砂、炉渣等硬质颗粒,其可以提高污泥颗粒之间的间隙,硬质颗粒的加入使得压滤或机械脱水时颗粒碰撞机率增大,进一步挤压或造成细胞的破裂从而促进细胞内结合水的脱除;

上述混凝剂各组分的重量配比优选无机混凝剂10-40%、有机混凝剂10-40%、生物混凝剂5-20%、表面活性剂5-10%、活化剂5-10%、团聚剂5-10%;

进一步的优选无机混凝剂25%、有机混凝剂25%、生物混凝剂20%、表面活性剂10%、活化剂10%、团聚剂10%;

本发明的脱水干化步骤的工作过程为:进料管道上的压力传感器将实时进料压力传送到干化机的PLC中,由触摸屏显示压力。一旦达到设定的进料压力值,进料泵立即停止工作,进料阀门关闭,干化机阀门开启,干化机开始工作。待达到设定的脱水压力和脱水时间时,干化机停止工作,干化机阀门关闭,进料阀门打开,进料泵开始工作。如此反复,整个脱水过程分多阶段阶梯式脱水,全都由PLC自动化控制,提高了设备的稳定性,显著降低了人工成本。

本发明的污泥预处理设备具有以下优点:

1、本发明采用化学调理与机械脱水结合的方式,实现污泥高效预处理,与单一处理方式相比,效率高,效果好;

2、本发明机械脱水设备采用采用多段进料方式,改变了传统的一次进料造成的滤饼过厚,脱水不充分的缺点;压力递增式脱水工艺通过逐级提高压力对污泥进行多阶段过滤脱水,结合多段进料工艺,彻底解决传统工艺污泥泥饼压榨不彻底的缺陷,有效降低污泥泥饼的含水率,有利于污泥减量化,推动污泥资源化进程;多段进料结合梯级增压的工艺,利用二次进料中瞬时脱出的水的冲击力冲洗污泥纤维中被颗粒堵塞的通道,降低脱水通道阻塞的问题,有利于进一步的提高污泥的脱水率;

3、本发明使用的混凝剂加入无机混凝剂作为骨架,使污泥絮体在脱水时保持多孔,阻止絮体的崩溃,降低泥饼的可压缩性;加入有机混凝剂则改善污泥颗粒表面电荷和界面活性,能大幅度提高污泥过滤速度;加入的生物混凝剂在保证絮凝效果的前提下还可以降低使用成本,生物混凝剂本身环保可降解,特别利用土著菌中含有的絮凝性微生物,其对造纸污泥具有更好的适应性;

4.本发明的混凝剂具有独特地表面活性,其可以降低表面张力,具有的长碳链结构可以通过吸附架桥作用,将污泥中大量的微小颗粒通过絮凝作用,絮凝成直径在5-10mm的密实的大絮团,从而大大减少污泥絮体中毛细管的数量,并使得毛细管的半径增大;加入活化剂和团聚剂,与上述混凝剂产生协同作用,可实现脱水性能增效的效果,有利于充分发挥各混凝剂的功能和作用;加入了无机硬质颗粒,利用颗粒之间的挤压碰撞可以使胞内水更好的释放出来,并在其它混凝剂的配合作用下将脱出的水转化成游离水,因而多种混凝剂的复合使用可以很好地改善污泥的脱水性能

5.本发明的污泥预处理设备,运行费用低低,脱水效果好,可大大减轻污泥处理的负担。