申请日2015.04.27

公开(公告)日2015.08.19

IPC分类号C02F9/14; C02F103/36; C01C1/16

摘要

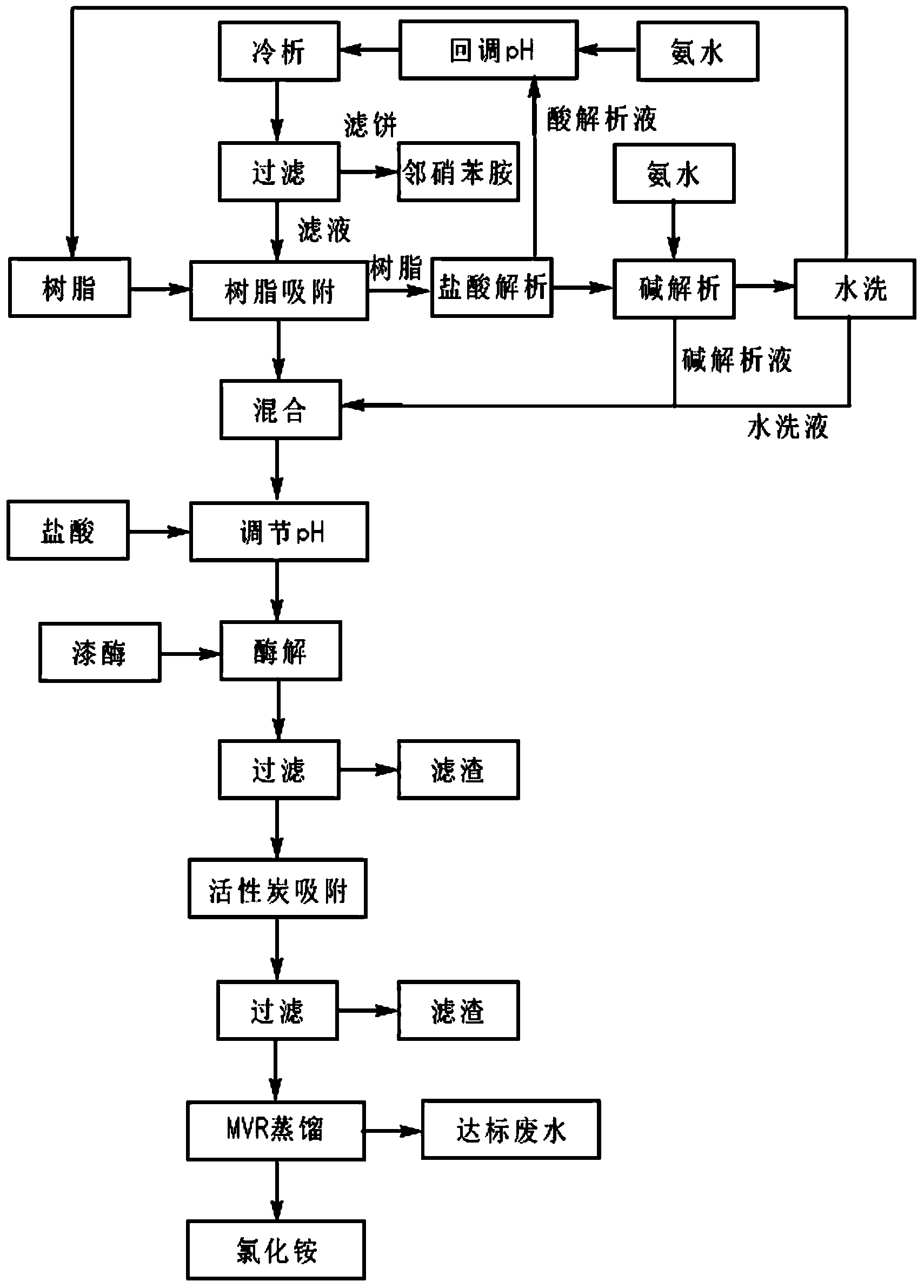

本发明公开了一种邻苯二胺生产废水的处理方法,步骤为:冷析:将废水冷却至5~10℃并保温至固体析出,经过滤后得到滤液I和滤饼I;酶解:调节滤液I的pH值至4~5,升温至30~70℃后加入漆酶,保温反应后过滤,得滤液II;浓缩:滤液Ⅱ经浓缩处理并回收氯化铵盐。本发明公开了一种邻苯二胺生产废水的处理方法,针对邻苯二胺生产过程中产生的废水,以“冷析-酶解-浓缩”为工艺主线,逐步分解废水中残留的有机物、去除废水的COD、色度,流程简单、条件温和,操作简便,效果显著。

权利要求书

1.一种邻苯二胺生产废水的处理方法,其特征在于,包括如下 步骤:

(1)冷析:将废水冷却至5~10℃并保温至固体析出,经过滤 后得到滤液I和滤饼I;

(2)酶解:调节滤液I的pH值至4~5,升温至30~70℃后加入 漆酶,保温反应后过滤,得滤液II;

(3)浓缩:滤液Ⅱ经浓缩处理并回收氯化铵盐。

2.根据权利要求1所述的邻苯二胺生产废水的处理方法,其特 征在于,步骤(1)中,冷析的降温速率为0.1~10℃/min,保温过程 中伴有搅拌,搅拌速率为10~1000r/min。

3.根据权利要求1所述的邻苯二胺生产废水的处理方法,其特 征在于,步骤(1)中,冷析的保温时间为0.5~3h。

4.根据权利要求1所述的邻苯二胺生产废水的处理方法,其特 征在于,滤液I经树脂吸附后,再进行酶解工艺。

5.根据权利要求4所述的邻苯二胺生产废水的处理方法,其特 征在于,所述的吸附树脂为HYA-105型大孔吸附树脂。

6.根据权利要求1所述的邻苯二胺生产废水的处理方法,其特 征在于,步骤(2)中,通过加入盐酸溶液调节滤液Ⅰ的pH值。

7.根据权利要求1所述的邻苯二胺生产废水的处理方法,其特 征在于,步骤(2)中,升温至45~50℃后加入漆酶,以滤液Ⅰ的质 量为基准,漆酶的加入量为0.0001~0.05%,再保温2~5h。

8.根据权利要求1所述的邻苯二胺生产废水的处理方法,其特 征在于,滤液II经吸附剂吸附、过滤后,再进行浓缩处理;

以滤液II的质量为基准,吸附剂的加入量为0.01~0.5%。

9.根据权利要求1所述的邻苯二胺生产废水的处理方法,其特 征在于,步骤(3)中,浓缩倍数为4~6倍。

说明书

一种邻苯二胺生产废水的处理方法

技术领域

本发明涉及工业废水的处理技术领域,具体涉及一种邻苯二胺生 产废水的处理方法。

背景技术

邻苯二胺又称1,2-苯二胺,是一种重要的染料中间体,用于制备 还原染料和阳离子染料,如生产毛皮黄棕M、阳离子染料、还原大红 GG、还原艳橙GR。此外,邻苯二胺还是生产多菌灵的重要原料之一。

邻苯二胺的生产工艺主要有硫化钠还原法和加氢还原法及邻二 氯苯氨解法。催化加氢法工艺不成熟,工业化有待改进;邻二氯苯氨 解法仍处在实验室研究阶段;硫化钠还原法工艺路线比较成熟,产出 产品的纯度较高、目前采用较广泛的工艺为硫化钠还原邻硝基苯胺 法。但该法产生的废水中含有较多邻硝基苯胺,废水具有高色度、高 酸碱、高COD、低B/C值等特点,较难处理。

漆酶是一种含铜的多酚氧化酶,催化多酚、多氨基苯等物质的氧 化反应,使之生成对应的苯醌和水。漆酶催化氧化机理如下式所示:

O2+4e-+4H+→2H2O;

漆酶常用于去除农药废水、造纸废水中的有毒物质,以及对染料 废水进行脱色,如Decolorization and detoxification of textile dyes with a laccase from Trametes hirsuta(Abadulla E,Tzanov T,Costa S,Robra K-H,Cavaco-Paulo A,Gubitz GM.Applied and Environmental Microbiology 2000;66(8):3357-3362),Industrial dye decolorization by laccases from Ligninolytic fungi(Rodriguez E,Pickard MA, Vazquez-Duhalt R.Current Microbiology 1999;38(1):27-32), Decolorization of an anthraquinone-type dye using a laccase formulation (Soares GMB,Costa-Ferreira M,Pessoa de Amorim MT.Bioresource Technology 2001;79(2):171-177)。

现有研究发现,缩合-电解法(程里,缩合-电解法处理苯胺废水, 化工环保,1994年14卷5期)、Fe2+催化氧化法(谢延,浅谈硝基 苯、苯胺生产废水的处理,中小企业管理与科技,2014年14期)、 萃取法(吴虹,邻苯二胺生产废水的回收处理,化工环保,1989年9 卷5期)、Fenton试剂-微电解法(张键,Fenton试剂-微电解预处理 硝基苯类废水实验,扬州大学学报(自然科学版),2006年5月9 卷2期)等对于苯胺类废水有一定处理效果。但这几种处理工艺复杂、 投资较高、难以达到排放标准。

赵培、潘轶(大孔树脂吸附邻硝基苯胺废水,广东化工,2012 年4期39卷)、刘俊峰(絮凝-树脂吸附法处理高色度邻硝基苯胺废 水,化工环保,2000年20卷2期)、孙敬权(邻苯二胺废水的处理 与研究利用,安徽化工,1998年2期)等人研究了树脂吸附在处理 苯胺废水中的作用,研究表明,树脂吸附对苯胺废水COD和色度的 去除率有很大的提高。该方法均用有机溶剂作为树脂解析剂,需额外 处理树脂解析液,间接增加了废水处理成本,需进一步改进。

邻苯二胺生产废水中含有邻苯二胺、邻硝基苯胺、邻硝基氯苯有 机物、氯化铵和氨等,回收处理难度大,主要体现在以下几个方面: 1.废水化学成分复杂;2.邻苯二胺不稳定,易被氧化;3.体系碱度大, 处理费用高。目前国内并无简单通用并经济的处理方法。

发明内容

本发明公开了一种邻苯二胺生产废水的处理方法,针对邻苯二胺 生产过程中产生的废水,以“冷析-酶解-浓缩”为工艺主线,逐步分解 废水中残留的有机物、去除废水的COD、色度,流程简单、条件温 和,操作简便,效果显著。

一种邻苯二胺生产废水的处理方法,包括如下步骤:

(1)冷析:将废水冷却至5~10℃并保温至固体析出,经过滤 后得到滤液I和滤饼I;

(2)酶解:调节滤液I的pH值至4~5,升温至30~70℃后加入 漆酶,保温反应后过滤,得滤液II;

(3)浓缩:滤液Ⅱ经浓缩处理并回收氯化铵盐。

邻苯二胺生产过程中产生的废水呈碱性,按质量百分比计含有 9~17%(以废水质量为基准)的氯化铵及0.5~5%(以废水质量为基 准)的氨;此外,该废水中还残留了少量邻硝基苯胺、邻硝基氯苯、 邻苯二胺等有机杂质。邻硝基氯苯不溶于水,经过简单的过滤预处理 就可除去。

冷析过程中,由于邻硝基苯胺与邻苯二胺微溶于水,所以通过降 低体系温度,就可将其析出,但冷析后的废水中仍含有少量的邻硝基 苯胺、邻硝基氯苯。

作为优选,冷析得到的滤饼可打浆回用至还原制备邻苯二胺步骤 中。

作为优选,步骤(1)中,冷析的降温速率为0.1~10℃/min,保 温过程中伴有搅拌,搅拌速率为10~1000r/min;

进一步优选,冷析的降温速率为0.1~2℃/min,保温过程中伴有 搅拌,搅拌速率为40~100r/min。

作为优选,步骤(1)中,冷析的保温时间为0.5~3h。

冷析的次数、降温速率以及保温过程中的搅拌速率均对析出物有 一定影响,由于冷析过滤得到的产物可以回用至还原制备邻苯二胺, 那么冷析产物的纯度、颜色等物理状态就要符合下游反应的要求,以 避免带来不良影响,作为进一步优选,所述的冷析为二次冷析,第一 次冷析的降温速率为0.1~0.5℃/min,降温至8~10℃保温0.5~1.5h, 保温过程中的搅拌速率为80~100r/min;第二次冷析的降温速率为 1~2℃/min,降温至5~8℃保温0.5~1.5h,保温过程中的搅拌速率为 40~80r/min。

作为优选,滤液I经树脂吸附后,再进行酶解工艺。

进一步优选,所述的吸附树脂为HYA-105型大孔吸附树脂,废 水过柱的速度为3BV/h(每小时三倍树脂体积流量)。

研究发现,冷析大大降低废水中苯胺类有机物的含量,减轻了后 续树脂吸附的负荷;此外,冷析将废水中的少量不溶物除去,防止树 脂的堵塞。综上,冷析有助于延长树脂使用寿命,降低树脂解析频率。

同时,冷析处理后废水的pH值适宜HYA-105型大孔吸附树脂进 行吸附;再次,采用HYA-105型大孔吸附树脂,可避免使用有机解 析液,简化解析液的处理,还可简单回收有机物。

树脂吸附饱和后,分“解析-活化-水洗”三步进行树脂的再生:

a)解析:使用1~5倍树脂体积的盐酸溶液(质量浓度为4~6%) 将吸附在树脂柱中的邻硝基苯胺、邻苯二胺、游离氨解附下来,生成 对应的盐酸盐,溶解于盐酸水溶液中;

得到的酸解析液用氨水(质量浓度为10~28%)调节pH=8~9.5, 与下一批废水合并进入冷析系统,回收邻硝基苯胺,回收得到的邻硝 基苯胺继续作为原料,用于生产邻苯二胺。

b)活化:使用1~3倍树脂体积的氨水(质量浓度为2%)中和树 脂柱中残留的盐酸,生成氯化铵,溶解于氨水溶液中。

c)水洗:活化后的树脂用水洗至中性。

作为优选,水洗步骤得到的洗水循环套用,当洗水pH>9.5时用 做活化氨水的稀释水;过量的洗水与树脂吸附后的母液合并,进行后 续处理。

树脂吸附后的废水中仍含有少量有机物。步骤(2)中,采用漆 酶进一步去除有机物,漆酶催化苯胺类物质聚合成大分子物质,再经 过滤除去;催化分解小分子有机物;同时漆酶起到脱色效果。

作为优选,步骤(2)中,通过加入盐酸溶液调节滤液Ⅰ的pH 值,所述盐酸溶液的浓度为2~38%。

作为优选,步骤(2)中,升温至45~50℃后加入漆酶,以滤液 Ⅰ的质量为基准,漆酶的加入量为0.0001~0.05%,再保温2~5h。

漆酶催化反应后过滤得到的聚合物通过解聚回收到的苯胺类单 体和漆酶菌可以循环使用。

作为优选,滤液II经吸附剂吸附、过滤后,再进行浓缩处理;

以滤液II的质量为基准,,吸附剂的加入量为0.01~0.5%。

滤液II经吸附处理后,可进一步降低COD,并脱除母液颜色。

作为优选,步骤(3)中,浓缩倍数为4~6倍。

与现有技术相比,本发明有如下优点:

1、流程简洁,操作简单,条件温和,邻硝基氯苯、邻硝基苯胺 以及邻苯二胺去除率达99%以上;

2、回收得到的氯化铵盐达到工业品级,可以作为工业原料使用;

3、树脂解析过程中产生的解析液可直接回收利用;酶解反应产 生的沉淀可进焚烧炉焚烧提供热量;整个工艺过程不产生额外废水, 方法安全高效;

4、浓缩得到的冷凝水COD可达到5mg/L以下;

5、冷析得到的有机物中邻硝基苯胺含量大于99%,可以回收利 用。

6、本工艺中几乎不破坏苯胺类物质的分子结构,回收到的苯胺 类有机物均可再次用于邻苯二胺的生产工艺中;

7、本工艺几乎不产生二次污染物,所用吸附剂可以多次循环使 用,而且本工艺产生的少量活性炭废弃物易再生。