申请日2015.04.27

公开(公告)日2015.07.15

IPC分类号C02F11/00; C10B57/10; C10B53/00; C02F11/10

摘要

本发明公开了一种污泥的干馏炭化处理工艺,其特点是采用有机物与脱水后的污泥混合成有机污泥,然后将有机污泥经干燥除氧和干馏炭化为裂解油、可燃气和炭渣粉,其具体处理包括:有机污泥的制备、干燥除氧、干馏裂解和油气分离工序。本发明与现有技术相比具有处理成本低,无二次污染,污泥无害化处理的热量来之于裂解污泥混合物产生的可燃气,热量自平衡,不需消耗外部热源,尤其污泥处理不产生二噁英和重金属离子等污染物,规模化生产,自动化程度高操作人员少。

权利要求书

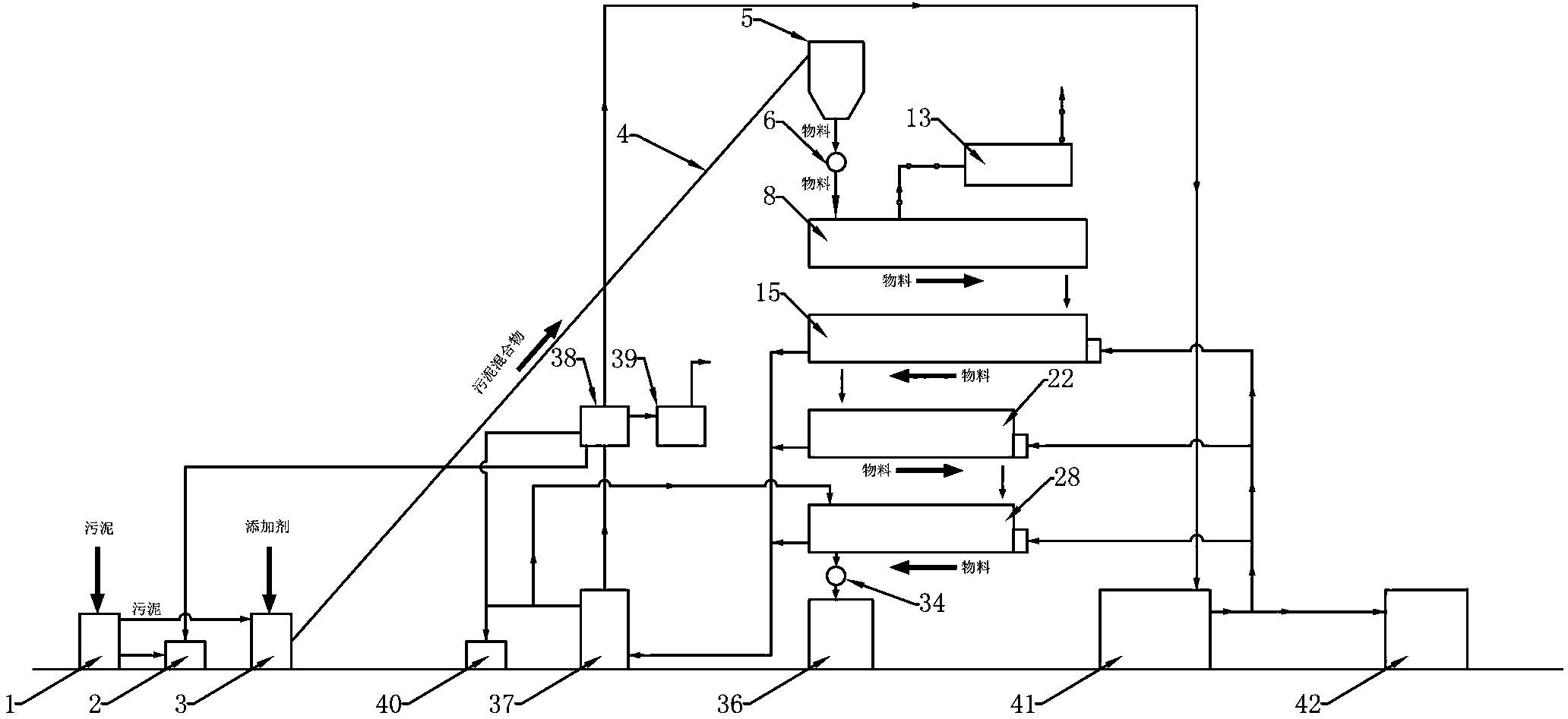

1.一种污泥的干馏炭化处理工艺,其特征在于采用有机物与脱水后的污泥混合成有机污泥,有机污泥经干燥除氧和干馏炭化为裂解油、可燃气和炭渣粉,其处理工艺包括以下步骤:

(一)、有机污泥制备

将污泥脱水后与有机物混合成热值为1500~2500大卡、含水量为约500~600公斤/吨的有机污泥,混合的有机污泥送干燥除氧工序处理,脱出的水由污水装置处理后达标排放;所述有机物为生物、动物或含有合成高分子材料的废弃物;

(二)、干燥除氧

将上述有机污泥在转窑干燥釜与干燥除氧釜串联组成的干燥除氧装置中进行干燥除氧,有机污泥经干燥除氧后送干馏炭化工序处理,转窑干燥釜的废气由尾气净化器处理后达标排放,干燥除氧釜馏出的裂解气由油气分离器进行油气分离;所述转窑干燥釜的加热温度为45~95℃,转速为2~40转/分,物料在釜内停留时间为0.5~1.5小时;所述干燥除氧釜的加热温度为150~250℃,转速为2~40转/分,物料在釜内停留时间为0.5~1.5小时;

(三)、干馏裂解

将干燥除氧釜出来的物料在预裂解釜与终裂解釜串联组成的干馏炭化装置中进行裂解,其裂解气进入油气分离器进行油气分离,终裂解釜排出的炭渣粉由储罐收集;所述预裂解釜的加热温度为300~600℃,转速为2~40转/分,物料在釜内停留时间为0.5~1.5小时;所述终裂解釜的加热温度为600~900℃,转速为2~40转/分,物料在釜内停留时间为0.5~1.5小时;

(四)、油气分离

将上述干馏裂解工序的裂解气由油气分离器和油气水分离器组成的二级分离装置进行油气分离,从干燥除氧釜、预裂解釜和终裂解釜馏出的裂解气经油气分离器的一级分离,其冷凝得的裂解油由油罐收储,混合气体由顶部排出并进入油气水分离器进行二级分离,油气水分离器分离出可燃气体和轻质油分别由气柜和油罐收储,冷凝水排入污水装置,余热蒸汽则由换热器回收利用;所述油气分离器顶部温度>1000C;所述油气水分离器顶部温度≤400C。

2.根据权利要求1所述污泥的干馏炭化处理工艺,其特征在于所述转窑干燥釜为设有推进机构的烘干炉,转窑干燥釜由干燥除氧釜、预裂解釜和终裂解釜的烟道尾气加热。

3.根据权利要求1所述污泥的干馏炭化处理工艺,其特征在于所述干燥除氧釜、预裂解釜和终裂解釜为设有推进机构的干馏炭化转化处理釜或裂解转化炉,干燥除氧釜、预裂解釜和终裂解釜由气柜的燃气加热或燃气发电机组的电加热。

4.根据权利要求1所述污泥的干馏炭化处理工艺,其特征在于所述油气分离器排出的裂解油在进油罐的管路上设有与终裂解釜连接的回流油管。

5.根据权利要求1所述污泥的干馏炭化处理工艺,其特征在于所述有机污泥的制备、干燥除氧、干馏裂解和油气分离各工序的处理装置均设有温度、压力和料位传感器与DCS/PLC控制系统连接,通过进、出料控制阀组,实现各工序处理装置的自动控制,所述DCS/PLC控制系统由中央处理器及可编程逻辑控制器组成。

说明书

一种污泥的干馏炭化处理工艺

技术领域

本发明涉及污泥处理技术领域,具体地说是一种污泥的干馏炭化处理工艺。

背景技术

随着我国城镇化水平不断提高,污水处理设施建设得到了高速发展,根据《“十二五”全国城镇污水处理及再生利用设施建设规划》,目前我国污水处理能力为12,476万吨/日,到2015年将增长到17,045万吨/日,同时全国污水处理设备的平均运行负荷率在84%左右。因此到2015年,我国污泥产量将达到12.8万吨/日(含水80%),污泥处理形势十分严峻。由于我国污水厂在建设过程中,长期以来“重水轻泥”,我国城镇污水处理厂基本实现了污泥的初步减量化,但未实现污泥的稳定化处理。据统计,约80%污水厂建有污泥的浓缩脱水设施,达到了一定程度的减量化;约有80%的污泥未经稳定化处理,污泥中含有恶臭物质、病原体、持久性有机物等污染物从污水转移到陆地,导致污染物进一步扩散,使得已经建成投运的大污水处理设施的环境减排效益大打折扣。

目前,污泥的处置土地填埋占63.0%、污泥好氧发酵+农用约占13.5%、污泥自然干化综合利用占5.4%、污泥焚烧占1.8%、污泥露天堆放和外运各占1.8%和14.4%。而土地填埋、露天堆放和外运的污泥绝大部分属于随意处置,真正实现安全处置的比例不超过20%,污泥未经无害化处理直接填埋容易造成环境的二次污染,而且污泥转运或填埋需要场地。以焚烧为核心的污泥处理方法是最彻底的污泥处理方法之一,它能使有机物全部碳化,杀死病原体,可最大限度地减少污泥体积,经焚烧处理后,其体积可以减少85%~95%,质量减少70%~80%。但是其缺点在于处理设施投资大,能源消耗、处理费用和设备维护成本都比较高,而且产生强致癌物质二噁英和重金属离子,污染环境。

现有污泥处理方法已不能适应和满足现代生活对环境和资源循环利用的需求,这种每年要把这数几十万吨污泥“烧”上天和“烂”入地的处置行为,已使人类社会付出了巨大的环境成本,尤其污泥填埋造成的臭气和污水对环境的污染。在全球气候恶化而危及人类生存和发展的今天,改变有机污泥的处置方式,积极开发和发展新技术,将有机污泥变为资源已成当务之急。

发明内容

本发明的目的是针对现有技术的不足而设计的一种污泥的干馏炭化处理工艺,采用干馏炭化技术对有机污泥进行无害化处理,将污泥混合物中的有机物大分子干馏炭化为小分子的裂解油、可燃气和炭渣粉的能源物质,变有机污泥为有价值的初级能源或化工原料,干馏炭化所需热量来之于裂解污泥混合物产生的可燃气,富余燃气可供发电,处理成本低,经济性好,工艺流程短,自动化程度高,设备投资少,检维修容易,生产过程安全可靠,环境整洁,尤其污泥处理过程不产生二噁英和重金属离子等污染物,对环境无二次污染,较好的解决了污泥的环境污染问题,实现污泥的资源化循环利用。

本发明的目的是这样实现的:一种污泥的干馏炭化处理工艺,其特点是采用有机物与脱水后的污泥混合成有机污泥,有机污泥经干燥除氧和干馏炭化为裂解油、可燃气和炭渣粉,其处理工艺包括以下步骤:

(一)、有机污泥制备

将污泥脱水后与有机物混合成热值为1500~2500大卡、含水量为约500~600公斤/吨的有机污泥,混合的有机污泥送干燥除氧工序处理,脱出的水由污水装置处理后达标排放;所述有机物为生物、动物或含有合成高分子材料的废弃物。

(二)、干燥除氧

将上述有机污泥在转窑干燥釜与干燥除氧釜串联组成的干燥除氧装置中进行干燥除氧,有机污泥经干燥除氧后送干馏炭化工序处理,转窑干燥釜的废气由尾气净化器处理后达标排放,干燥除氧釜馏出的裂解气由油气分离器进行油气分离;所述转窑干燥釜的加热温度为45~95℃,转速为2~40转/分,物料在釜内停留时间为0.5~1.5小时;所述干燥除氧釜的加热温度为150~250℃,转速为2~40转/分,物料在釜内停留时间为0.5~1.5小时。

(三)、干馏裂解

将干燥除氧釜出来的物料在预裂解釜与终裂解釜串联组成的干馏炭化装置中进行裂解,其裂解气进入油气分离器进行油气分离,终裂解釜排出的炭渣粉由储罐收集;所述预裂解釜的加热温度为300~600℃,转速为2~40转/分,物料在釜内停留时间为0.5~1.5小时;所述终裂解釜的加热温度为600~900℃,转速为2~40转/分,物料在釜内停留时间为0.5~1.5小时。

(四)、油气分离

将上述干馏裂解工序的裂解气由油气分离器和油气水分离器组成的二级分离装置进行油气分离,从干燥除氧釜、预裂解釜和终裂解釜馏出的裂解气经油气分离器的一级分离,其冷凝得的裂解油由油罐收储,混合气体由顶部排出并进入油气水分离器进行二级分离,油气水分离器分离出可燃气体和轻质油分别由气柜和油罐收储,冷凝水排入污水装置,余热蒸汽则由换热器回收利用;所述油气分离器顶部温度>1000C;所述油气水分离器顶部温度≤400C。

所述转窑干燥釜为设有推进机构的烘干炉,转窑干燥釜由干燥除氧釜、预裂解釜和终裂解釜的烟道尾气加热。

所述干燥除氧釜、预裂解釜和终裂解釜为设有推进机构的干馏炭化转化处理釜或裂解转化炉,干燥除氧釜、预裂解釜和终裂解釜由气柜的燃气加热或燃气发电机组的电加热。

所述油气分离器排出的裂解油在进油罐的管路上设有与终裂解釜连接的回流油管。

所述有机污泥的制备、干燥除氧、干馏裂解和油气分离各工序的处理装置均设有温度、压力和料位传感器与DCS/PLC控制系统连接,通过进、出料控制阀组,实现各工序处理装置的自动控制,所述DCS/PLC控制系统由中央处理器及可编程逻辑控制器组成。

本发明与现有技术相比具有处理成本低,无二次污染,污泥无害化处理的热量来之于裂解污泥混合物产生的可燃气,热量自平衡,不需消耗外部热源,富余燃气可供发电,经济高效,设备少,检维修容易,自动化程度高,操作安全方便,尤其污泥处理不产生二噁英和重金属离子等污染物。