申请日2015.04.09

公开(公告)日2015.06.24

IPC分类号C22B15/00; C22B3/04

摘要

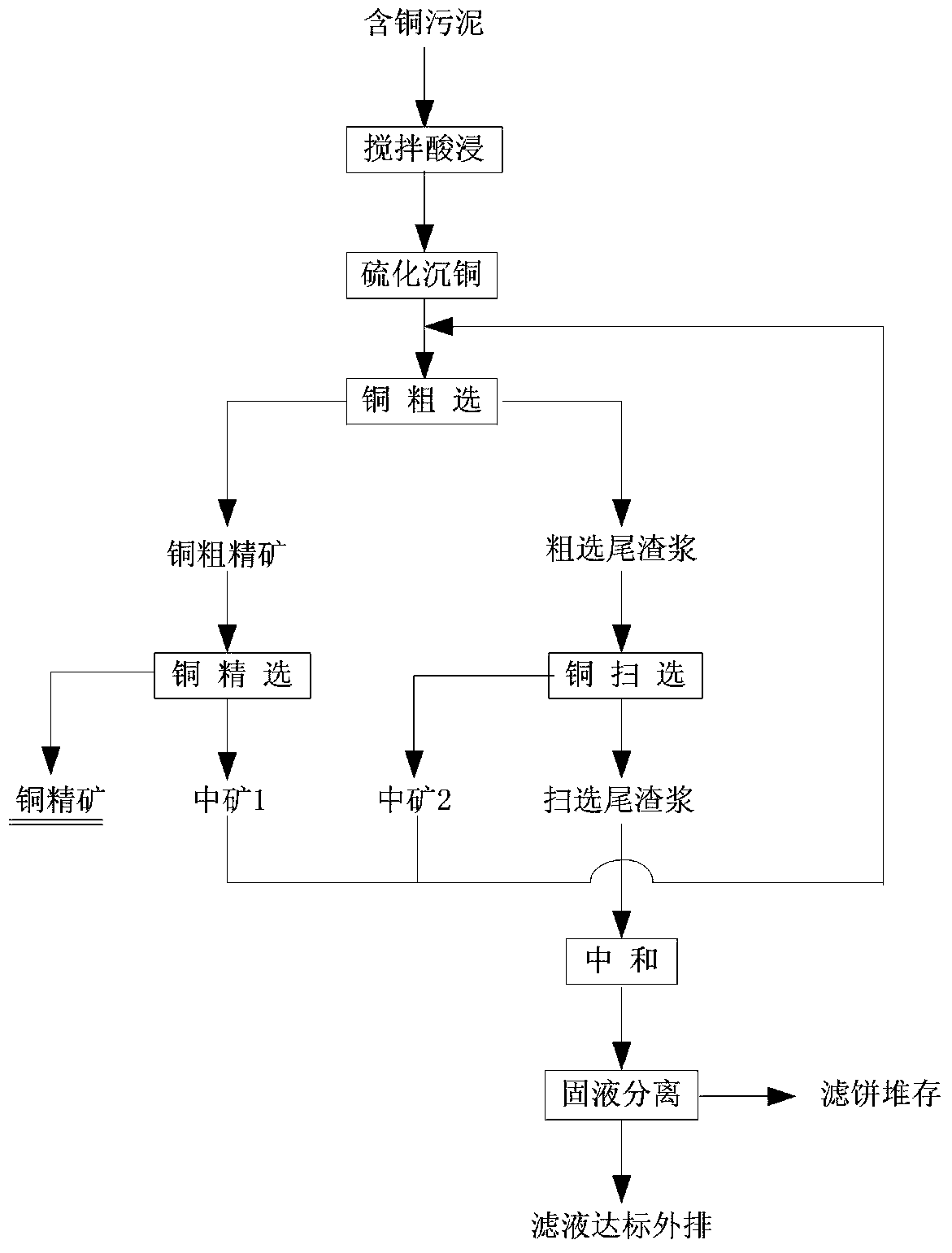

本发明涉及一种用含铜污泥生产铜精矿的方法,依次按如下工艺步骤与条件进行:间断加酸,控制整个反应过程溶液的pH值为约2.5,反应约100min,得到搅拌酸浸渣浆;向搅拌酸浸渣浆硫化钠溶液,搅拌约15min,得到硫化沉铜渣浆;按每立方米硫化沉铜渣浆加入捕收剂丁基黄药约12g及丁铵黑药约13g后搅拌3min,再加入起泡剂2#油5g,继续搅拌2min后粗选6min,得到铜粗精矿和粗选尾渣浆;接着分别将铜粗精矿精选5min,得到铜精矿和中矿1,再按每立方米粗选尾渣浆加入捕收剂丁基黄药5g及丁铵黑药5g后搅拌扫选,得到中矿2和扫选尾渣浆;加入石灰乳对扫选尾渣浆中和,搅拌50min且控制终点pH值为8,反应结束后固液分离,得滤液与滤饼。它具有生产线与工艺流程简约、生产总成本低、投资小见效快、能耗低、铜回收率高等优点。

摘要附图

权利要求书

1.用含铜污泥生产铜精矿的方法,依次按如下工艺步骤与条件进行:

第一步搅拌酸浸:将含铜污泥输入搅拌酸浸系统中,向含铜污泥间断加入 酸性溶液进行搅拌酸浸反应,控制整个反应过程溶液的pH值为2.5~3.0,反 应80min~120min,得到搅拌酸浸渣浆;

第二步硫化沉铜:将第一步所得的搅拌酸浸渣浆输入密闭搅拌系统中,按 污泥中的铜全部转为硫化铜的理论所需量的1.1~1.3倍加入硫化钠溶液,搅 拌10min~20min,得到硫化沉铜渣浆;

第三步浮选硫化铜:将第二步所得的硫化沉铜渣浆输入浮选系统中,先按 每立方米硫化沉铜渣浆加入捕收剂丁基黄药10g~15g及丁铵黑药10g~15g后 搅拌2min~3min,再加入起泡剂2#油3g~6g,继续搅拌1min~2min后进行 铜粗选,粗选5min~7min,得到铜粗精矿和粗选尾渣浆;接着分别将铜粗精矿 进行空白精选4min~6min,得到铜精矿和中矿1,按每立方米粗选尾渣浆再加 入捕收剂丁基黄药4g~6g及丁铵黑药4g~6g后搅拌2min~3min,进行扫选 3min~5min,得到中矿2和扫选尾渣浆;

第四步扫选尾渣浆中和:将第三步所得的扫选尾渣浆输入碱中和系统中, 加入石灰乳对扫选尾渣浆进行中和,搅拌40min~60min,且控制中和反应终点 pH值为7.0~8.5,待中和反应结束后进行固液分离,滤液直接达标外排,滤 饼堆存。

2.根据权利要求1所述的方法,其特征是所述的第三步浮选硫化铜产生的 中矿1和中矿2再分别返回铜粗选作业工序循环利用。

说明书

用含铜污泥生产铜精矿的方法

技术领域

本发明涉及一种湿法冶金方法,特别涉及一种用含铜污泥生产铜精 矿的方法,适于所有产生含铜污泥的产业应用。

背景技术

随着硫化铜矿山开采业、湿法提铜工业、铜冶炼工业、铜深加工工 业和铜电镀工业的快速发展,工业生产过程中产生的含铜酸性废水量也 逐日增加,导致含铜酸性废水处理过程中产生的含铜污泥量也逐日增加。 人类可持续发展面临着各种能源、资源短缺的问题,金属资源属于耗竭 性资源,无法由自然界重新再生,有色金属行业应把大力推行循环经济 并采取措施减少资源消耗作为当前工作的重中之重,含铜污泥作为一种 廉价且巨大的二次可再生资源,对该污泥进行资源化利用,既是发展循 环经济建设节约型社会的重要体现,又提高了铜资源的保障程度。

近年来,国内外学者对含铜污泥的资源化利用方面做了不少研究工 作,也取得了许多阶段性的成果,主要有如下两种:一是搅拌浸出法, 该法是先向铜污泥中加入一定浓度的硫酸溶液或氨性溶液进行搅拌浸 出,待反应结束再固液分离,得到含铜浸出液,然后采用硫化沉淀或分 步沉淀或置换离子交换或萃取—电积等方法从含铜浸出液中回收铜,该 方法具有反应时间较短、操作简单的特点,但存在固液分离困难、洗涤 效果差、铜的总回收率低、处理过程中会重新产生大量的酸性废水或氨 氮废水从而使废水达标处理成本高、环保压力大等不足;二是高温冶炼 法,该法是先对含铜污泥进行烘干预处理,然后以石灰石、石英石和萤 石为熔剂,高温煤或焦炭为燃料或还原剂,在高温下对含铜污泥进行高 温冶炼得到粗铜产品,该方法具有工艺成熟、铜回收率高、无重金属废 水产生等特点,但存在工艺流程长、投资大、能耗高、对环境不友好、 综合经济效益差且不适合处理铜含量较低的含铜污泥等不足。

如中国专利CN100506727C公开了“一种电镀污泥的资源化处理工 艺”,该工艺将电镀污泥烘干,在与熔剂、焦炭配料后进入熔炼炉熔炼回 收有价金属。又如中国专利CN102433437A公开了“一种重金属污泥资源 化及无害化处理方法”,其处理方法是将含铜污泥深度脱水至含水率为 55%以下;其次将深度脱水污泥干燥至含水率为6%~12%;接着将干燥污 泥添加熔剂、粘结剂进行配料、制块或球团;最后将焦炭、快料或球团 料放入熔炼炉中熔炼回收有价金属。上述两种方法均存在能耗高,对环 境不友好且不适合于低含量重金属污泥的处理。再如中国专利 CN100402676C公开了一种“从电镀污泥中回收有价金属的方法”,其特 征在于电镀污泥先用酸浸出有价金属,固液分离后加硫酸钠沉铜,然后 再固液分离后得到硫化铜和沉铜后液。该方法反应时间较短,铜的表观 浸出率高,但硫酸具有较强的腐蚀性,对反应容器防腐要求较高,更致 命的问题是因污泥成分复杂,硫酸浸出后固液分离极难,洗涤率极差, 铜的总回收率极低。最后如国外学者Jitka Jandova等研究提出煅烧酸溶 回收法,该处理方法是对含铜污泥进行酸浸、煅烧、再酸浸处理,最后 以铜盐的形式回收,具有流程简单,不需要添加别的试剂,操作简便等 特点,但工艺能耗较高,且回收得到的铜盐含杂质较多,工艺还有待进 一步优化。总之,未检索到现有技术能使含铜污泥高效资源化利用的方 法。

为此寻求一种处理成本低、适应性强、对环境友好且能利用含铜污 泥高效资源化利用的方法就显得尤为迫切。

发明内容

本发明的任务是为了克服现有工艺的不足,提供一种操作简单、成 本低、适应性强、铜回收率高、对环境友好、易于工业化的用含铜污泥 生产铜精矿的方法。

本发明的任务是通过以下技术方案来完成的:

含铜金矿氨氰炭浸提金工艺,依次按如下工艺步骤与条件进行:

第一步搅拌酸浸:将含铜污泥输入搅拌酸浸系统中,向含铜污泥间 断加入酸性溶液进行搅拌酸浸反应,控制整个反应过程溶液的pH值为 2.5~3.0,反应80min~120min,得到搅拌酸浸渣浆;

第二步硫化沉铜:将第一步所得的搅拌酸浸渣浆输入密闭搅拌系统 中,按污泥中的铜全部转为硫化铜的理论所需量的1.1~1.3倍加入硫化 钠溶液,搅拌10min~20min,得到硫化沉铜渣浆;

第三步浮选硫化铜:将第二步所得的硫化沉铜渣浆输入浮选系统中, 先按每立方米硫化沉铜渣浆加入捕收剂丁基黄药10g~15g及丁铵黑药 10g~15g后搅拌2min~3min,再加入起泡剂2#油3g~6g,继续搅拌 1min~2min后进行铜粗选,粗选5min~7min,得到铜粗精矿和粗选尾 渣浆;接着分别将铜粗精矿进行空白精选4min~6min,得到铜精矿和中 矿1,按每立方米粗选尾渣浆再加入捕收剂丁基黄药4g~6g及丁铵黑药 4g~6g后搅拌2min~3min,进行扫选3min~5min,得到中矿2和扫选尾 渣浆;

第四步扫选尾渣浆中和:将第三步所得的扫选尾渣浆输入碱中和系 统中,加入石灰乳对扫选尾渣浆进行中和,搅拌40min~60min,且控制 中和反应终点pH值为7.0~8.5,待中和反应结束后进行固液分离,滤液 直接达标外排,滤饼堆存。

本发明的方法可以进一步是:

所述的第三步浮选硫化铜产生的中矿1和中矿2再分别返回铜粗选作 业工序循环利用。

本发明所涉及的百分比均为重量百分比。

本发明与现有技术相比具有以下优点和效果:

(1)对含铜污泥的搅拌酸浸渣浆无需固液分离,只要直接加硫化钠 溶液便可将酸浸渣浆中的铜离子转化为硫化铜沉铜,再通过浮选使硫化 沉铜渣浆中的硫化铜和其他无价值渣得以有效分离而得到铜精矿产品, 既解决了搅拌酸浸回收法固液分离难、洗涤效果差、铜的总回收率低的 问题又解决了高温冶炼回收法能耗高、对环境不友好、处理低含量铜污 泥经济效益差等问题。

(2)同时也是将含铜污泥二次资源作为二次资源加以利用,实现固 体废弃物高效资源化,变废为宝。

(3)所形成的生产线与工艺流程简约,生产总成本低,投资小见效 快,能耗低,铜回收率高等。