申请日2015.04.14

公开(公告)日2016.11.23

IPC分类号C02F9/04; C02F11/12

摘要

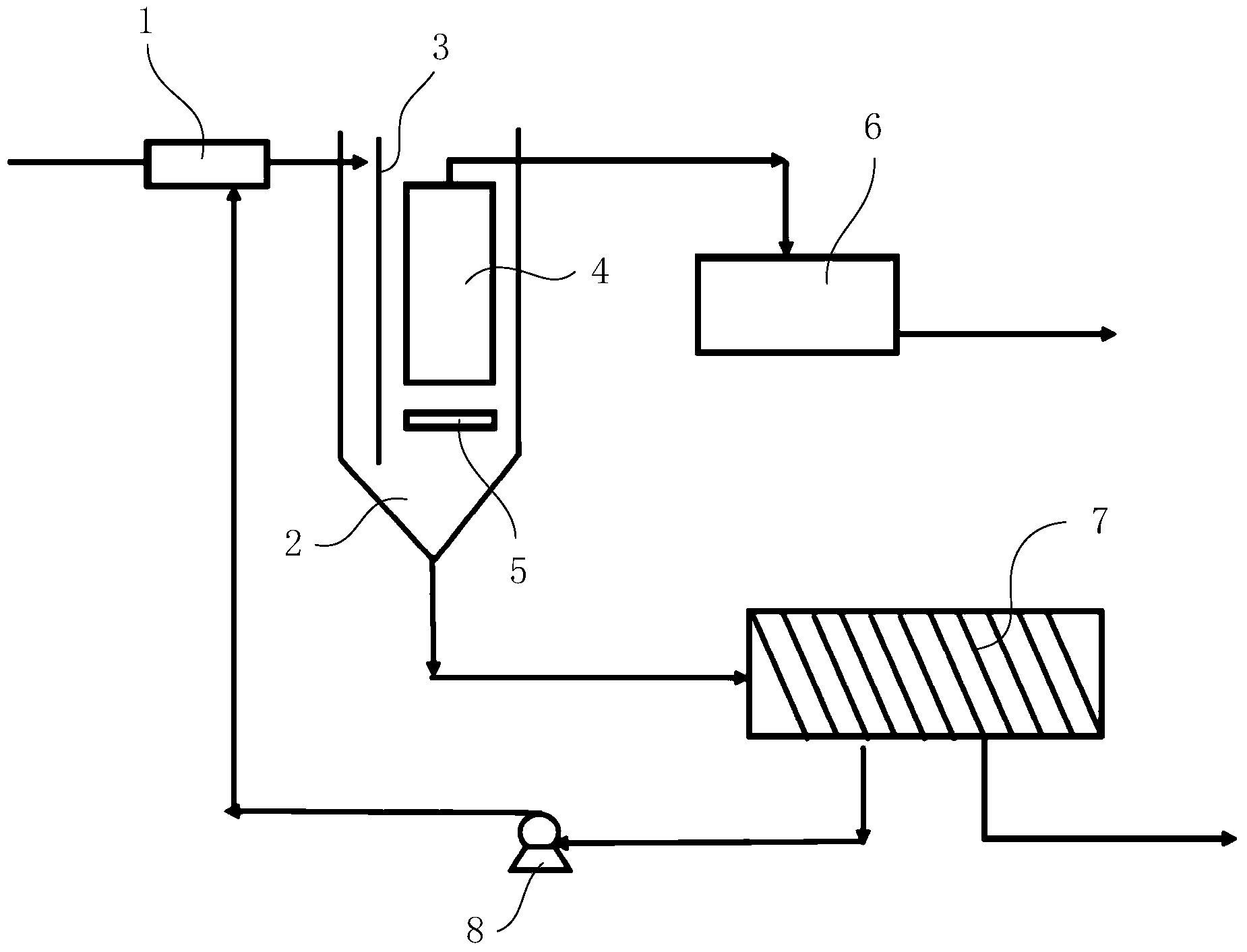

本发明公开了一种催化裂化烟气脱硫废水一体化处理装置,其包括一中和絮凝反应器、一膜分离-沉降-氧化一体装置和一叠螺式脱水机,所述中和絮凝反应器设有一脱硫废水进水口、一滤液进口、一絮凝剂加药口和一出水口,所述出水口与所述膜分离-沉降-氧化一体装置相连,所述膜分离-沉降-氧化一体装置设有一废水出口和一浓缩液出口,所述浓缩液出口与所述叠螺式脱水机连接,所述叠螺式脱水机的滤液口通过一滤液循环泵与所述中和絮凝反应器的滤液进口连接。本发明的装置具有集成化程度高、操作灵活简便、占地面积小、固液分离彻底、氧化效果好等特点,清液可实现达标排放或回用,泥饼可直接外运,操作环境好。

摘要附图

权利要求书

1.一种催化裂化烟气脱硫废水一体化处理装置,其特征在于,其包括一中和絮凝反应器、一膜分离-沉降-氧化一体装置和一叠螺式脱水机,所述中和絮凝反应器设有一脱硫废水进水口、一滤液进口、一絮凝剂加药口和一出水口,所述出水口与所述膜分离-沉降-氧化一体装置相连,所述膜分离-沉降-氧化一体装置设有一废水出口和一浓缩液出口,所述浓缩液出口与所述叠螺式脱水机连接,所述叠螺式脱水机的滤液口通过一滤液循环泵与所述中和絮凝反应器的滤液进口连接。

2.如权利要求1所述的催化裂化烟气脱硫废水一体化处理装置,其特征在于,所述中和絮凝反应器设有一PH值在线分析仪。

3.如权利要求1所述的催化裂化烟气脱硫废水一体化处理装置,其特征在于,所述膜分离-沉降-氧化一体装置内设有一挡板、一膜过滤器和一空气曝气器,所述膜分离-沉降-氧化一体装置的内壁与所述挡板形成一废水沉降区,所述空气曝气器与所述膜过滤器均与所述废水沉降区邻接。

4.如权利要求3所述的催化裂化烟气脱硫废水一体化处理装置,其特征在于,所述废水沉降区内设有一斜板,或一斜管。

5.如权利要求3所述的催化裂化烟气脱硫废水一体化处理装置,其特征在于,所述膜分离-沉降-氧化一体装置的浓缩液出口设有一污泥输送泵和一泥位计,所述泥位计用于监控污泥位置,当污泥位置达到设计值时,所述污泥输送泵将污泥打入所述叠螺式脱水机。

6.如权利要求3所述的催化裂化烟气脱硫废水一体化处理装置,其特征在于,所述膜过滤器包括一膜组件,所述膜组件为中空纤维膜,或为平板膜,或为管式膜。

7.如权利要求3所述的催化裂化烟气脱硫废水一体化处理装置,其特征在于,所述空气曝气器为微孔曝气器,或者为穿孔管曝气器,或者为射流曝气器。

8.如权利要求1所述的催化裂化烟气脱硫废水一体化处理装置,其特征在于,所述叠螺式脱水机为螺旋压榨型脱水机。

9.如权利要求1所述的催化裂化烟气脱硫废水一体化处理装置,其特征在于,所述膜分离-沉降-氧化一体装置的废水出口连接有一出水槽。

说明书

催化裂化烟气脱硫废水一体化处理装置

技术领域

本发明属于石油化工环保技术领域,具体涉及一种催化裂化烟气脱硫废水一体化处理装置。

背景技术

目前,国内外催化裂化烟气处理技术以湿法为主。湿法处理技术既可以脱除烟气中大部分SO2,同时也可以脱除粉尘,是一类比较先进的催化烟气净化技术。由于其吸收反应生成的产物包括可再生和非可再生,因此,湿法工艺又可分为可再生湿法和非可再生湿法两种。其中以EDV湿法洗涤工艺、海水洗涤工艺和WGS湿法洗涤工艺为代表的非可再生湿法洗涤工艺和Labsorb、Cansolv可再生湿法洗涤工艺最具代表性。在上述湿法工艺中,烟气洗涤系统在洗涤完烟气后产生的酸水中主要含有催化剂粉尘、亚硫酸、硫酸、钠盐以及重金属等污染物质,循环系统需要外排部分酸水进入后续废水处理系统进行处理,以降低烟气洗涤过程中所产生的液体中的亚硫酸钠COD(COD即化学需氧量)和颗粒悬浮物达到直接排放的要求。

目前,催化裂化烟气脱硫废水处理普遍采用先将酸水加碱中和至中性,然后经过滤或絮凝沉降,提高废液的固含量后,再以过滤箱进行固液分离,沉降槽的上清液经氧化罐氧化后排放。如CN102815808A公开了一种催化裂化烟气脱硫废水处理工艺,其工艺流程为:,将废水排入浆液池与絮凝剂混合,利用搅拌机搅拌使废水与絮凝剂混合均匀,混合后的废水排入到胀鼓管式过滤器中,在胀鼓管式过滤器下端发生混凝反应,将废水中的微小颗粒物絮凝,形成大的絮凝体,再通过滤膜过滤实现固液分离得到浓渣和上清液,且进一步地将该上清液排入到氧化罐中,而反冲洗浓渣,使浓渣进入后续的过滤箱,将浓渣在过滤箱中进行浓缩脱水,浓缩的泥饼外运,脱出的水重新返回到浆液池中与废水混合重新进行处理,所述上清液在氧化罐内将含亚硫酸根、亚硫酸氢根的假性COD氧化去除,合格污水外排。

现有的脱硫废水处理装置普遍存在以下缺点:固液分离效果不理想致使出水悬浮物不能达标,且停留时间长;亚硫酸盐氧化为硫酸盐不彻底,导致出水COD过高;固液分离后污泥处理困难,投资较大;另外,设备占地面积大,检维修困难,配套设施投资高,操作程序繁琐,工作环境恶劣,且大部分属间歇性生产,难以实现稳定高效运行。

发明内容

本发明要解决的技术问题是为了克服现有技术存在的废液停留时间长、设备占地面积大、亚硫酸盐氧化为硫酸盐不彻底、出水悬浮物不能达标、装置耐冲击能力小的缺陷,提供一种催化裂化烟气脱硫废水一体化处理装置。

本发明是通过下述技术方案来解决上述技术问题:

一种催化裂化烟气脱硫废水一体化处理装置,其特点在于,其包括一中和絮凝反应器、一膜分离-沉降-氧化一体装置和一叠螺式脱水机,所述中和絮凝反应器设有一脱硫废水进水口、一滤液进口、一絮凝剂加药口和一出水口,所述出水口与所述膜分离-沉降-氧化一体装置相连,所述膜分离-沉降-氧化一体装置设有一废水出口和一浓缩液出口,所述浓缩液出口与所述叠螺式脱水机连接,所述叠螺式脱水机的滤液口通过一滤液循环泵与所述中和絮凝反应器的滤液进口连接。

催化裂化烟气脱硫废水在中和絮凝反应器中与絮凝剂混合。加完絮凝剂后的混合液进到膜分离-沉降-氧化一体装置,混合液首先在一体装置内进行沉降。沉降后的混合液进到膜过滤与氧化区域内,同步进行膜过滤与氧化。膜过滤器的滤液直接达标排放或回用,膜过滤器的浓缩液出口通过管路与与叠螺式脱水机的进料口相连。浓缩液经叠螺式脱水机过滤后,滤液返回与催化裂化装置外排脱硫废水混合,循环处理;压滤后的滤饼直接外运。

中和絮凝反应器用于对来自催化裂化烟气脱硫装置的废水和叠螺式脱水机外排液进行中和,使废水呈中性,同时兼具混凝池的药剂投加和混凝反应功能。

较佳地,所述中和絮凝反应器设有一PH值在线分析仪。PH值在线分析仪可以监测废液的PH值。

较佳地,所述膜分离-沉降-氧化一体装置内设有一挡板、一膜过滤器和一空气曝气器,所述膜分离-沉降-氧化一体装置的内壁与所述挡板形成一废水沉降区,所述空气曝气器与所述膜过滤器均与所述废水沉降区邻接。膜分离-沉降-氧化一体装置浆液澄清池用于对脱硫废水中的催化剂粉尘等细小颗粒物及其形成的絮体进行去除,降低废水悬浮物浓度,利用膜技术进一步实现高效固液分离,使出水悬浮物含量满足石化行业相关排放标准,同时通过压缩空气曝气的方式对废水中的亚硫酸盐、亚硫酸氢盐等进行氧化,降低外排废水的COD浓度,对装置内的膜面产生一定的清洗作用,延长膜的清洗周期。

较佳地,所述废水沉降区内设有一斜板,或一斜管。这样,可以提高沉降效果。

较佳地,所述膜分离-沉降-氧化一体装置的浓缩液出口设有一污泥输送泵和一泥位计,所述泥位计用于监控污泥位置,当污泥位置达到设计值时,所述污泥输送泵将污泥打入所述叠螺式脱水机。

较佳地,所述膜过滤器包括一膜组件,所述膜组件为中空纤维膜,或为平板膜,或为管式膜。

较佳地,所述空气曝气器为微孔曝气器,或者为穿孔管曝气器,或者为射流曝气器。

较佳地,所述叠螺式脱水机为螺旋压榨型脱水机。叠螺式脱水机用于对膜分离-沉降-氧化一体装置产生的泥渣进行进一步脱水成为滤饼,便于固体废渣直接运输。叠螺式脱水机产生的滤液则返回中和絮凝反应器与催化裂化装置外排脱硫废水混合,循环处理。

较佳地,所述膜分离-沉降-氧化一体装置的废水出口连接有一出水槽。

本发明的积极进步效果在于:

1、中和絮凝反应器集中和、混凝药剂投加、混凝反应于一体,具有pH值调节、混凝等功能,能够去除脱硫废水中的催化剂粉尘等部分细小颗粒物,结构紧凑、操作简单。

2、膜分离-沉降-氧化一体装置集成化程度高,通过沉降即为膜分离创造了基本的水质条件又能够对膜分离浓缩液进一步处理,膜技术固液分离效果好,出水水质稳定,压缩空气曝气既能对废水中的亚硫酸盐、亚硫酸氢盐等进行氧化,又对装置内的膜面产生一定的物理清洗作用。

3、膜分离-沉降-氧化一体装置产生的泥渣进入叠螺式脱水机进一步脱水,出口外排污泥固含量可达到40%以上,可以直接运输,设备占地小,维护简单、操作方便。

4、整套装置具有集成化程度高、操作灵活简便、占地面积小、固液分离彻底、氧化效果好等特点,清液可实现达标排放或回用,泥饼可直接外运,操作环境好。