申请日2015.06.01

公开(公告)日2015.10.21

IPC分类号C02F103/10; C02F9/04

摘要

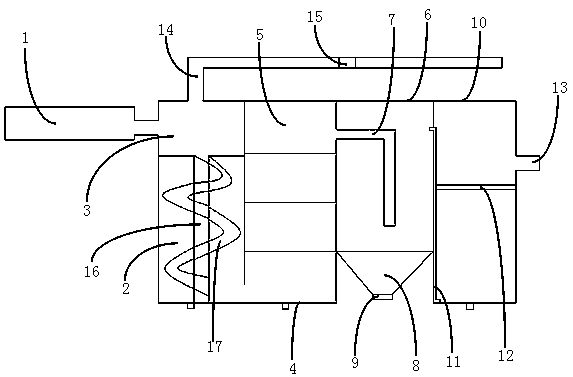

本发明公开了一种煤层气采出水一体化处理系统,包括原水池和水处理室,所述原水池顶部不超过水处理室顶部,所述水处理室包括至少四个舱室,第一舱室为旋流舱,旋流舱顶部设有投药舱,旋流舱底部与第二舱室连通,第二舱室设有至少三层上下堆叠式投药箱;所述第二舱室设于顶部的投药箱与第三舱室连通,所述第三藏室内设有排污管,排污管底部正对料斗,料斗与水处理室的排泥口连接,第三舱室与第四舱室连接处靠上部位设有清液引流管,清液引流管延伸至第四舱室底部接入,第四舱室设有至少一层反渗透膜,第四舱室靠近顶部设有出水口。采用本发明的设计,采用一体化成型的方式制造,完全密闭,不会有气泄漏,并且水处理效果良好。

摘要附图

权利要求书

1.一种煤层气采出水一体化处理系统,其特征在于:包括原水池和水处理室,所述原水池顶部不超过水处理室顶部,所述水处理室包括至少四个舱室,第一舱室为旋流舱,旋流舱顶部设有投药舱,旋流舱底部与第二舱室连通,第二舱室设有至少三层上下堆叠式投药箱;所述第二舱室设于顶部的投药箱与第三舱室连通,所述第三舱室内设有排污管,排污管底部正对料斗,料斗与水处理室的排泥口连接,第三舱室与第四舱室连接处靠上部位设有清液引流管,清液引流管延伸至第四舱室底部接入,第四舱室设有至少一层反渗透膜,第四舱室靠近顶部设有出水口。

2.根据权利要求1所述的煤层气采出水一体化处理系统,其特征在于:所述出水口位置低于原水池底面所在水平面。

3.根据权利要求1所述的煤层气采出水一体化处理系统,其特征在于:所述第二舱室设于顶部的投药箱与第三舱室连接的接口低于原水池底面所在水平面。

4.一种煤层气采出水一体化处理设备的水处理室,其特征在于:包括至少四个舱室,第一舱室为旋流舱,旋流舱顶部设有投药舱,旋流舱底部与第二舱室连通,第二舱室设有至少三层上下堆叠式投药箱,所以第二舱室设于顶部的投药箱与第三舱室连通,所述第三舱室内设有排污管,排污管底部正对料斗,料斗与水处理室的排泥口连接,第三舱室与第四舱室连接处靠上部位设有清液引流管,清液引流管延伸至第四舱室底部接入,第四舱室设有至少一层反渗透膜,第四舱室靠近顶部设有出水口。

5.根据权利要求4所述的水处理室,其特征在于:所述每个舱室底部均设有排泥口。

6.根据权利要求4所述的水处理室,其特征在于:所述排泥口设有释放阀。

7.根据权利要求4所述的水处理室,其特征在于:所述第一舱室和第二舱室底部均设有排气口,排气口设有活性炭吸附网。

8.根据权利要求4所述的水处理室,其特征在于:所述旋流舱包括固定轴和与固定轴固定连接的内部有空腔的螺旋环,螺旋环与投药舱连通。

9.根据权利要求4所述的水处理室,其特征在于:所述水处理室为一体化成型水处理器。

说明书

一种煤层气采出水一体化处理系统及其水处理器

技术领域

本发明涉及一种水处理系统,具体涉及一种煤层气采出水一体化处理系统及其水处理器。

背景技术

现有的水处理系统一般应用于工业污水等水处理领域,然而,对于恶劣环境下的水处理少有水处理技术的支撑,并且,由于环境恶劣等因素,在当地进行水处理设置搭建费时费力,工程周期长,施工人员需要应对各种突发的环境影响,同时,现有的水处理系统的水处理室一般采用分离式设计,采用人工投药等方式,需要能源的支持,在环境恶劣的情况下,若发电效率低,可能就会影响到水处理效果,导致水质不达标,再则,由于煤层气开采出的水较一般的污水含有更多的气体,故需要对气体进行处理和排放,一般的污水处理设备是达不到此种效果的。

发明内容

发明目的:本发明的目的在于解决现有的水处理系统费时费力,无法应对恶劣的环境影响的问题。

技术方案:为了实现上述目的,本发明提供以下技术方案:一种煤层气采出水一体化处理系统,包括原水池和水处理室,所述原水池顶部不超过水处理室顶部,所述水处理室包括至少四个舱室,第一舱室为旋流舱,旋流舱顶部设有投药舱,旋流舱底部与第二舱室连通,第二舱室设有至少三层上下堆叠式投药箱;所述第二舱室设于顶部的投药箱与第三舱室连通,所述第三舱室内设有排污管,排污管底部正对料斗,料斗与水处理室的排泥口连接,第三舱室与第四舱室连接处靠上部位设有清液引流管,清液引流管延伸至第四舱室底部接入,第四舱室设有至少一层反渗透膜,第四舱室靠近顶部设有出水口。

作为优化,所述出水口位置低于原水池底面所在水平面。

作为优化,所述第二舱室设于顶部的投药箱与第三舱室连接的接口低于原水池底面所在水平面。

一种煤层气采出水一体化处理设备的水处理室,包括至少四个舱室,第一舱室为旋流舱,旋流舱顶部设有投药舱,旋流舱底部与第二舱室连通,第二舱室设有至少三层上下堆叠式投药箱,所以第二舱室设于顶部的投药箱与第三舱室连通,所述第三舱室内设有排污管,排污管底部正对料斗,料斗与水处理室的排泥口连接,第三舱室与第四舱室连接处靠上部位设有清液引流管,清液引流管延伸至第四舱室底部接入,第四舱室设有至少一层反渗透膜,第四舱室靠近顶部设有出水口。

作为优化,所述排泥口设有释放阀。

作为优化,所述第一舱室和第二舱室底部均设有排气口,排气口设有活性炭吸附网。

作为优化,所述旋流舱包括固定轴和与固定轴固定连接的内部有空腔的螺旋环,螺旋环与投药舱连通。

作为优化,所述水处理室为一体化成型水处理器。

作为优化,所述每个舱室底部均设有排泥口。

本发明的工作原理为:

污水自投药舱进入,进入的同时进行投药,由于原水池液面不可能超过投药舱顶部,故污水不会从排气口流出,而投药后产生的气体在压强的作用下,会自动进行排放,经过活性炭吸附的工序能够无污染排放,水流进入旋流舱内的螺旋环,螺旋环能够使得水流行进的距离加长,增加反应时间,使污水能够在进入第二舱室前尽可能的完成第一步反应,第二舱室多次投药,完成水质净化,再进入第三舱室,将携带杂质的污水通过料斗沉淀作用,待完成净化排出,同时将上层经过过滤的水汇入第四舱室,第四舱室进行反渗透处理,使得水质能够达到生活水标准,再从出口引出。

有益效果:本发明与现有技术相比:通过采用水处理室为一体化成型水处理器,能够于工厂内组装完成并直接转移至施工地,只要调整原水池和水处理室的位置即可完成,同时,采用旋流舱包括固定轴和与固定轴固定连接的内部有空腔的螺旋环,使得污水反应时间增长,在进行第二步净水操作前使得水质尽量达到标准,再则,申请中多次强调位置关系,均为利用液压和重力自身的动力来完成整个水处理过程,尽可能的少用电力带动,节省电力,适用于恶劣环境下电力不足的情况,最后,通过所述每个舱室底部均设有排泥口,使得污泥能够不断被截留,通过排泥口排出,防止影响水处理工作。