申请日2015.04.30

公开(公告)日2015.08.05

IPC分类号C10B53/00; C02F9/02; C02F11/12; B01J20/20; B01J20/30; B01J2/22; B01D33/23; B01D33/72; B01D33/76; B01D33/46; B01D33/21

摘要

本发明公开了用自产污泥炭进行污水处理的方法,包括以下步骤:a.对原料污水进行过滤,然后送入沉砂池进行沉砂;b.在沉砂后的污水上清液中按不低于污泥破壁变性混合比加入活性炭并混合、沉降得到湿污泥;c.将湿污泥压滤得到滤饼;d.将滤饼干燥得到干污泥;e.将干污泥造粒得到污泥颗粒;f.将污泥颗粒进行炭化、活化得到污泥炭和热解产物;g.用污泥炭代替步骤b所用的活性炭,重复步骤a~f。还公开了污泥制炭系统。当活性炭或污泥炭的加入量不低于污泥破壁变性混合比时,将成为污泥凝胶聚合物(EPS)的有效破壁变性剂,不需要进行热水解;降低污泥制炭的成本;降低污泥制炭能耗及成本,实现经济上的合理性。

权利要求书

1.用自产污泥炭进行污水处理的方法,其特征在于包括以下步骤:

a. 对原料污水进行过滤,然后送入沉砂池进行沉砂;

b. 在沉砂后的污水上清液中按不低于污泥破壁变性混合比加入活性炭并混合、沉降得到湿污泥;

c. 将湿污泥压滤得到滤饼;

d. 将滤饼干燥得到干污泥;

e. 将干污泥造粒得到污泥颗粒;

f. 将污泥颗粒进行炭化、活化得到污泥炭和热解产物;

g. 用污泥炭代替步骤b所用的活性炭,重复步骤a~f。

2.如权1所述的用自产污泥炭进行污水处理的方法,其特征在于:步骤b中污泥破壁变性混合比是指能使污泥破壁变性的活性炭最小质量与污水中干物质质量之比,其值为0.5~1.5。

3.如权1所述的用自产污泥炭进行污水处理的方法,其特征在于:还包括步骤h:从热解产物中回收燃气和生物油。

4.用于权1~3所述污水处理的方法的污泥制炭系统,其特征在于:包括依次设置的圆盘式压滤装置、双热源污泥干燥机、生物质颗粒成型机和内燃式生物质颗粒料干燥、炭化、活化一体化炉。

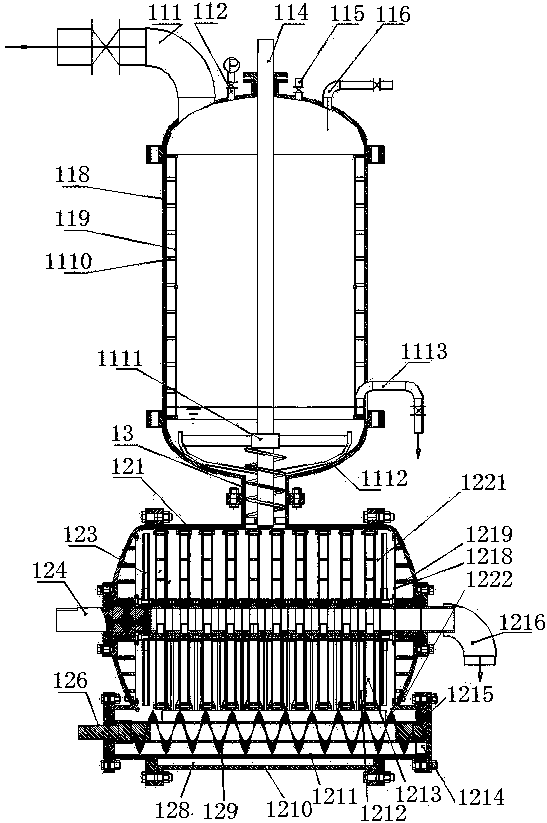

5.如权4所述的污泥制炭系统,其特征在于:所述圆盘式压滤装置由压浆罐和压滤机组成,所述压浆罐壳体(118)底端与压滤机壳体(121)顶端连通;所述压浆罐壳体(118)内腔设有向压滤机延伸的搅拌器(1111);所述压滤机的回转轴(124)水平贯穿压滤机壳体(121),所述回转轴(124)为中空结构,其一端连通压滤机滤液接口(1216),位于压滤机壳体(121)内腔的回转轴(124)上同轴安装有多个连通其空腔的圆盘式滤芯(1213),相邻的圆盘式滤芯(1213)之间设有与压滤机壳体(121)相对固定的固定刮板(1212),所述压滤机壳体(121)内腔下部设有压滤机绞龙(129)。

6.如权5所述的污泥制炭系统,其特征在于:所述压浆罐壳体(118)内壁通过压浆罐承压柱(1110)连接有压浆罐过滤介质(119),所述压浆罐过滤介质(119)与压浆罐壳体(118)内壁之间形成压浆罐滤液腔,所述压浆罐壳体(118)上设有连通压浆罐滤液腔的压浆罐滤液出口(1113);所述压滤机绞龙(129)与压滤机壳体(121)底部之间设有压滤机壳体过滤介质(1211),所述压滤机壳体过滤介质(1211)与压滤机壳体(121)底部之间形成压滤机壳体滤液腔(128),所述压滤机壳体(121)底部设有连通压滤机壳体滤液腔(128)的压滤机壳体滤液出口(1210);所述压滤机壳体(121)内腔两端分别设有通过封头承压柱(1219)连接封头的封头过滤介质(1218),所述封头过滤介质(1218)与封头之间形成封头滤液腔,所述压滤机壳体(121)的封头上设有连通封头滤液腔的封头滤液出口(1222)。

7.如权5所述的污泥制炭系统,其特征在于:所述压浆罐壳体(118)顶部设有浆料进口(111)、排气口(115)和压缩空气进口(116),所述压浆罐壳体(118)底端通过过渡管(13)连通压滤机壳体(121)顶端;所述搅拌器(1111)的搅拌轴(114)竖直贯穿压浆罐壳体(118),其位于压浆罐壳体(118)内腔的下部连接有搅拌桨,其插入过渡管(13)中的底端连接有竖直设置的绞龙。

8.如权5所述的污泥制炭系统,其特征在于:所述压滤机绞龙(129)的绞龙轴(126)与回转轴(124)平行的设置于压滤机壳体(121)下部,其一端穿出压滤机壳体(121),另一端所朝向的压滤机壳体(121)上设有滤饼出口(1214),所述滤饼出口(1214)通过盲板(1215)封堵。

9.如权4所述的污泥制炭系统,其特征在于:所述双热源污泥干燥机包括干燥机的壳体(24),所述壳体(24)内腔排列设置有多个换热盘片(25),所述换热盘片(25)内设有换热腔,所述换热盘片(25)上、下两端分别通过连通换热腔的管道连接蒸汽进口总管(210)和疏水总管(28);还包括水平贯穿壳体(24)的主轴(21),位于壳体(24)内腔的主轴(21)上安装有多个刮板(27),位于主轴(21)一端的壳体(24)顶部设有湿污泥进口(22),位于主轴另一端的壳体(24)底部设有干污泥出口(26);所述壳体(24)上还连通热烟气进口总管(211),并设有湿废气出口(23)。

10.如权9所述的污泥制炭系统,其特征在于:所述换热盘片(25)为半圆形中空结构。

11.如权9所述的用自产污泥炭进行污水处理的方法,其特征在于:所述多个刮板(27)向同一侧倾斜,呈螺旋状分布安装在主轴(21)上。

12.如权4所述的污泥制炭系统,其特征在于:所述生物质颗粒成型机包括加料室(33)、设置于加料室(33)底部的成型模(31)、贯穿成型模(31)的由动力机构驱动的转轴(34)、从转轴(34)向外沿加料室径向延伸的传动杆(36)、转动连接于传动杆(36)的压辊(35),所述成型模(31)在压辊(35)随转轴(34)公转的圆周上设有成型孔(32),所述成型模(31)在压辊(35)随转轴(34)公转的圆周上还设有同心的弧形槽(37),所述成型孔(32)位于弧形槽(37)中,其直径小于弧形槽(37)的槽口宽度,所述压辊(35)与成型模(31)接触的边部为外凸的弧面,其轴向长度小于成型孔(32)的直径。

13.如权12所述的污泥制炭系统,其特征在于:所述压辊(35)边部外凸弧面的弧形半径小于弧形槽(37)的弧形半径,每条弧形槽(37)中均匀布置有多个成型孔(32),相邻的成型孔(32)间隔小于5mm。

14.如权12所述的污泥制炭系统,其特征在于:所述转轴(34)上至少连接有两根传动杆(36),每根传动杆(36)上分别转动连接有数量相等、位置相对应的压辊(35)。

15.如权4所述的污泥制炭系统,其特征在于:所述内燃式生物质颗粒料干燥、炭化、活化一体化炉包括竖式炉体,所述炉体顶部安装有装料器(41),底部安装有卸料机(427),所述炉体从上向下依次设有干燥段、料封段、炭化段、活化段、蒸汽发生段和冷却段,所述干燥段的侧壁设有连通其内腔的湿烟气出口管(43),炭化段中设有上管箱(46),活化段中设有内燃室(415),所述内燃室(415)上部连通有下管箱(413),所述下管箱(413)与上管箱(46)之间通过换热列管(410)连通,所述上管箱(46)通过穿过料封段的上升烟管(45)连通湿烟气出口管(43),所述内燃室(415)与延伸至炉体外的套筒(421)连通,所述套筒(421)的外端口设有连通燃烧空气进口总管(416)和煤气管(418)的燃烧嘴(420);所述蒸汽发生段中设有底部为喷水孔板(426)的水冷室(422),所述冷却段外壁设有冷却盘管(424),所述水冷室(422)通过水冷环管(423)连通冷却盘管(424)。

16.如权15所述的污泥制炭系统,其特征在于:所述内燃室(415)与下管箱(413)之间通过砂封槽(414)连接;所述水冷室(422)的顶部连接于内燃室(415)的底部;所述内燃室(415)上还连接有延伸至炉体外的观察窗和温度测量口(428)。

17.如权15所述的污泥制炭系统,其特征在于:所述上升烟管(45)上端口延伸至干燥段下部,且在该端口安装有放气料钟(428),所述湿烟气出口管(43)内部端口位于干燥段上部,且在该端口安装有集气料钟(42);所述上升烟管(45)中还连通有延伸至炉体外的冷空气进口管(44)。

说明书

用自产污泥炭进行污水处理的方法及污泥制炭系统

技术领域

本发明涉及污水处理领域,具体涉及用自产污泥炭进行污水处理的方法及污泥制炭系统。

背景技术

公知的污水处理方法可分为物理法、生物法和化学法,化学法主要用于重金属含量高的工业废水处理,如:中和、氧化还原、离子交换、电解;很少用于成分复杂的城市污水处理。

按处理程度,城市污水处理分为一级处理、二级处理和三级处理。一级处理主要针对水中悬浮物质,常采用物理方法,经过一级处理后,污水悬浮物去除可达40%左右,附着于悬浮物的有机物也可去除30%左右,BOD5的去除率约25%~30%;二级处理主要去除污水中呈胶体和溶解状态的有机污染物质,通常采用的方法有活性污泥法和生物膜法,经过二级处理后,BOD5去除率可达90%以上;三级处理是在一级处理、二级处理之后,进一步处理难降解的有机物即可导致水体富营养化的氮、磷等可溶性无机物等,以进一步改善水质和达到国家有关排放标准为目的,三级处理使用的方法有生物脱氮除磷、混凝沉淀(澄清、气浮)、活性炭吸附、过滤等。

活性污泥法是目前城市污水二级处理的主导工艺,是对污水中的各种微生物群体进行连续混合和培养,利用活性污泥的生物作用,在好氧、缺氧、厌氧条件下,分解去除污水中的有机污染物,然后使污泥与水分离,大部分污泥回流到作为生物反应器的曝气池,多余部分作为剩余污泥排出活性污泥系统;活性污泥就是生物絮凝体,其上栖息、生活着大量的微生物,它们以溶解型有机物为食料获得能量、不断生长,从而使污水得到净化。

但是活性污泥法的工艺复杂、反应时间长、占地面积和设备投资大、能耗和运行成本高,而且曝气池排放的废气有异味,污染大气环境,对污水水量、水质变化的适应性较差,对冲击负荷的适应性较弱,污泥产量大,成分复杂,既含有大量的有机物,又含有害的重金属、病原微生物等,处理和处置费用高,脱氮除磷只有20-30%,效果差,所产中水需经三级处理才能达到国家有关排放标准。

活性炭具有良好的吸附性能和化学稳定性,以及耐水浸、耐高温、耐高压等突出优点,能有效吸附废水中的有机物、微生物,达到深度处理的目的;实践证明,活性炭对常规处理方法难以处理的有毒难降解废水中的化合物也具有良好的处理效果。美国环境保护署指出,活性炭吸附是去除挥发性有机化合物的最佳技术之一,粉状活性炭净化技术对水进行处理的历史已逾70年之久,其净化效果已得到众多国家首肯,但是活性炭在吸附饱和后成为废品,用于处理污水的成本过高,经济上不合理。

中国专利ZL201310335118.5公开了“一种污泥制备炭材料的方法”。其核心技术是在高温髙压(160-300℃,1.5-9.5MPa)条件下使含水量为85%左右的污泥进行热水解,目的是破坏污泥的胶体结构及细胞膜壁,提高污泥的脱水性能,再将污泥脱水、干燥后进行炭化。由于污泥含有砂子和固态颗粒,卸料阀的寿命很短,而每只的价格高达2万以上,运行维修费用过高。此外,热水解反应釜属于需监管的压力容器,除了造价高昂外,还存在安全隐患,迄今未能投入商业运营。

发明内容

本发明要解决的技术问题是提供一种活性炭处理污水的污泥制炭系统,可以解决目前活性炭处理污水的成本过高,经济上不合理,导致不具有工业规模应用可行性的问题。

本发明通过以下技术方案实现:

用自产污泥炭进行污水处理的方法,包括以下步骤:

a. 对原料污水进行过滤,然后送入沉砂池进行沉砂;

b. 在沉砂后的污水上清液中按不低于污泥破壁变性混合比加入活性炭并混合、沉降得到湿污泥;

c. 将湿污泥压滤得到滤饼;

d. 将滤饼干燥得到干污泥;

e. 将干污泥造粒得到污泥颗粒;

f. 将污泥颗粒进行炭化、活化得到自产污泥炭和热解产物;

g. 用自产污泥炭代替步骤b所用的活性炭,重复步骤a~f。

本发明的进一步方案是,步骤b中污泥破壁变性混合比是指能使污泥破壁变性的活性炭最小质量与污水中干物质质量之比,其值为0.5~1.5。

本发明的进一步方案是,还包括步骤h:从热解产物中回收燃气和生物油。

用于上述污水处理的方法的污泥制炭系统,包括依次设置的圆盘式压滤装置、双热源污泥干燥机、生物质颗粒成型机和内燃式生物质颗粒料干燥、炭化、活化一体化炉。

本发明的进一步方案是,所述圆盘式压滤装置由压浆罐和压滤机组成,所述压浆罐壳体底端与压滤机壳体顶端连通;所述压浆罐壳体内腔设有向压滤机延伸的搅拌器;所述压滤机的回转轴水平贯穿压滤机壳体,所述回转轴为中空结构,其一端连通压滤机滤液接口,位于压滤机壳体内腔的回转轴上同轴安装有多个连通其空腔的圆盘式滤芯,相邻的圆盘式滤芯之间设有与压滤机壳体相对固定的固定刮板,所述压滤机壳体内腔下部设有压滤机绞龙。

本发明的进一步方案是,所述压浆罐壳体内壁通过压浆罐承压柱连接有压浆罐过滤介质,所述压浆罐过滤介质与压浆罐壳体内壁之间形成压浆罐滤液腔,所述压浆罐壳体上设有连通压浆罐滤液腔的压浆罐滤液出口;所述压滤机绞龙与压滤机壳体底部之间设有压滤机壳体过滤介质,所述压滤机壳体过滤介质与压滤机壳体底部之间形成压滤机壳体滤液腔,所述压滤机壳体底部设有连通压滤机壳体滤液腔的压滤机壳体滤液出口;所述压滤机壳体内腔两端分别设有通过封头承压柱连接封头的封头过滤介质,所述封头过滤介质与封头之间形成封头滤液腔,所述压滤机壳体的封头上设有连通封头滤液腔的封头滤液出口。

本发明的进一步方案是,所述压浆罐壳体顶部设有浆料进口、排气口和压缩空气进口,所述压浆罐壳体底端通过过渡管连通压滤机壳体顶端;所述搅拌器的搅拌轴竖直贯穿压浆罐壳体,其位于压浆罐壳体内腔的下部连接有搅拌桨,其插入过渡管中的底端连接有竖直设置的绞龙。

本发明的进一步方案是,所述压滤机绞龙的绞龙轴与回转轴平行的设置于压滤机壳体下部,其一端穿出压滤机壳体,另一端所朝向的压滤机壳体上设有滤饼出口,所述滤饼出口通过盲板封堵。

本发明的进一步方案是,所述双热源污泥干燥机包括干燥机的壳体,所述壳体内腔排列设置有多个换热盘片,所述换热盘片内设有换热腔,所述换热盘片上、下两端分别通过连通换热腔的管道连接蒸汽进口总管和疏水总管;还包括水平贯穿壳体的主轴,位于壳体内腔的主轴上安装有多个刮板,位于主轴一端的壳体顶部设有湿污泥进口,位于主轴另一端的壳体底部设有干污泥出口;所述壳体上还连通热烟气进口总管,并设有湿废气出口。

本发明的进一步方案是,所述换热盘片为半圆形中空结构。

本发明的进一步方案是,所述多个刮板向同一侧倾斜,呈螺旋状分布安装在主轴上。

本发明的进一步方案是,所述生物质颗粒成型机包括加料室、设置于加料室底部的成型模、贯穿成型模的由动力机构驱动的转轴、从转轴向外沿加料室径向延伸的传动杆、转动连接于传动杆的压辊,所述成型模在压辊随转轴公转的圆周上设有成型孔,所述成型模在压辊随转轴公转的圆周上还设有同心的弧形槽,所述成型孔位于弧形槽中,其直径小于弧形槽的槽口宽度,所述压辊与成型模接触的边部为外凸的弧面,其轴向长度小于成型孔的直径。

本发明的进一步方案是,所述压辊边部外凸弧面的弧形半径小于弧形槽的弧形半径,每条弧形槽中均匀布置有多个成型孔,相邻的成型孔间隔小于5mm。

本发明的进一步方案是,所述转轴上至少连接有两根传动杆,每根传动杆上分别转动连接有数量相等、位置相对应的压辊。

本发明的进一步方案是,所述内燃式生物质颗粒料干燥、炭化、活化一体化炉包括竖式炉体,所述炉体顶部安装有装料器,底部安装有卸料机,所述炉体从上向下依次设有干燥段、料封段、炭化段、活化段、蒸汽发生段和冷却段,所述干燥段的侧壁设有连通其内腔的湿烟气出口管,炭化段中设有上管箱,活化段中设有内燃室,所述内燃室上部连通有下管箱,所述下管箱与上管箱之间通过换热列管连通,所述上管箱通过穿过料封段的上升烟管连通湿烟气出口管,所述内燃室与延伸至炉体外的套筒连通,所述套筒的外端口设有连通燃烧空气进口总管和煤气管的燃烧嘴;所述蒸汽发生段中设有底部为喷水孔板的水冷室,所述冷却段外壁设有冷却盘管,所述水冷室通过水冷环管连通冷却盘管。

本发明的进一步方案是,所述内燃室与下管箱之间通过砂封槽连接;所述水冷室的顶部连接于内燃室的底部;所述内燃室上还连接有延伸至炉体外的观察窗和温度测量口。

本发明的进一步方案是,所述上升烟管上端口延伸至干燥段下部,且在该端口安装有放气料钟,所述湿烟气出口管内部端口位于干燥段上部,且在该端口安装有集气料钟;所述上升烟管中还连通有延伸至炉体外的冷空气进口管。

本发明与现有技术相比的优点在于:

一、当活性炭或污泥炭的加入量不低于污泥破壁变性混合比时,将成为污泥凝胶聚合物(EPS)的有效破壁变性剂,破坏污泥的胶体结构及细胞膜壁,提高污泥的脱水性能,还不需要进行热水解,降低污泥制炭的成本;

二、活性炭或污泥炭又是胶粘态有机物的助滤剂,能极大提高过滤机的脱水效率,也是污水中固含物的吸附剂,能极大地改善污泥的沉降性能,还是污泥的除臭剂,能显著改善后续处理的环境;

三、除首次处理需使用活性炭,后续处理将使用自产污泥炭代替活性炭,有效降低污水处理成本;

四、圆盘式压滤装置先后采用原浆泵和流体介质加压,能降低对送浆泵的规格要求,也避免送浆泵在高负荷下产生的高故障率,在提高脱水效果的同时,有效降低能耗;

五、双热源污泥干燥机在采用蒸汽或热水的同时,增加热烟气作为第二热源,通过双热源来提高干燥效率,降低能耗;

六、生物质颗粒成型机在不影响颗粒紧实度的前提下通过降低无效摩擦来降低能耗;

七、内燃式生物质颗粒料干燥、炭化、活化一体化炉的热能直接在炉膛中产生,几乎不存在热能损失,采用换热列管外热,减少了热解气的生成量,提高了自产燃气的热值,降低了冷却回收系统的负荷,节约能耗;

八、圆盘式压滤装置的压浆罐、压滤机壳体底部及两端分别设置过滤介质,加快压滤速度,提高工作效率;

九、换热盘片为半圆形,便于导出其内腔的不凝气,确保不影响换热盘片中的温度,提高干燥强度和效率,有利于进一步降低成本;

十、活化剂为冷却段熄灭高温炭时所产生的水蒸汽,不需要外供蒸汽,简便、节能,有效降低目标产物的制造成本低;

十一、具有工艺条件温和、对配套设施要求不苛刻、能耗较低,在常温常压下能破坏污泥的胶体结构及细胞膜壁,工艺简单,反应时间短、占地面积小,设备投资少,能耗和运行成本低,无需外供热源,不消耗絮凝剂,无臭气排放,耐冲击性能强,所产中水能达到国家有关排放标准;

十二、降低污泥制炭每一环节的能耗,降低成本,实现经济上的合理性,在污泥制炭技术方面是一次重大的突破,具有重要的意义,有利于推广。