申请日2015.06.05

公开(公告)日2015.10.14

IPC分类号C02F11/10; C02F11/12; C10B57/10; C10B53/00; C02F1/28

摘要

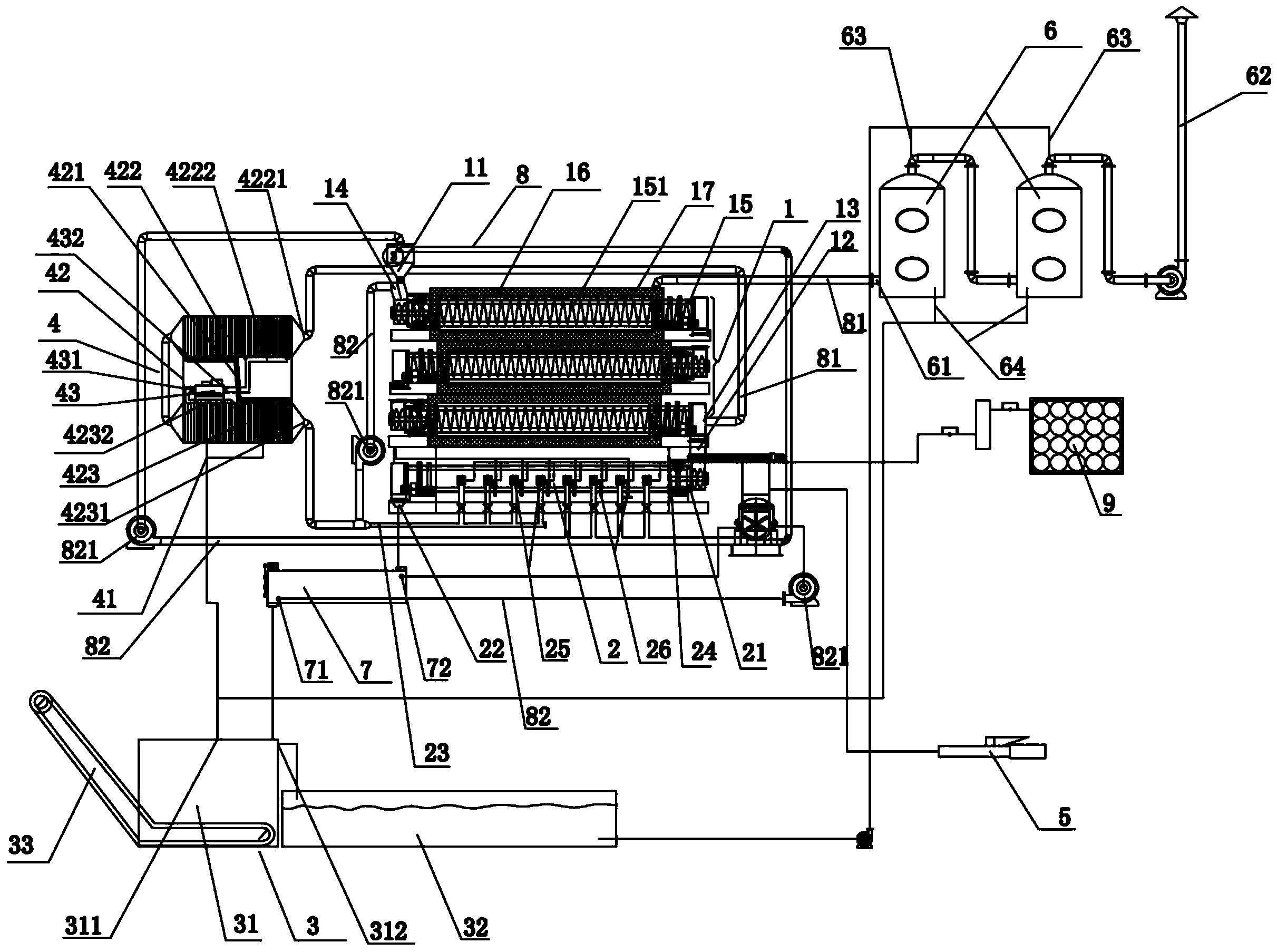

本实用新型涉及一种连续式污泥热分解装置,包括干燥机组、碳化装置、循环水装置、热交换回收装置、输料装置、尾气处理装置和燃料供应装置,所述燃料供应装置分别与干燥机组和碳化装置相连;所述干燥机组与热交换回收装置相连。本实用新型的污泥处理装置中,通过将干燥机组与热交换回收装置相连,将干燥机组干燥过程产生的高温水蒸气进行热交换,热交换回收的热量用于加热除湿后的低温空气,低温空气加热后用于干燥机组的干燥过程,整个干燥过程的热量可循环利用,热能损耗小,初始提供一次能量就能保证整个污泥处理过程的连续循环运行。

摘要附图

权利要求书

1.一种连续式污泥热分解装置,其特征在于,包括干燥机组(1)、碳 化装置(2)、循环水装置(3)、热交换回收装置(4)、输料装置(5)、 尾气处理装置(6)和燃料供应装置(9);

所述燃料供应装置(9)分别与干燥机组(1)和碳化装置(2)相连; 所述干燥机组(1)上设有第一进料口(11)、第一出料口(12)、第一进 气口(13)和第一出气口(14);

所述碳化装置(2)上设有第二进料口(21)、第二出料口(22)、第 二进气口(23)和第二出气口(24);所述热交换回收装置(4)上设有第 三进气口(4231)、第三出气口(4221)和第一出水口(41);所述尾气处 理装置(6)上设有第四进气口(61)、第四出气口(62)、第一进水口(63)、 第二出水口(64);

所述第一进料口(11)通过输料管道与输料装置(5)相连,所述第一出 料口(12)通过输料管道分别与第二进料口(21)和输料装置(5)相连, 所述第一进气口(13)通过第一输气管道(81)与第三出气口(4221)相连, 所述第一出气口(14)通过第二输气管道(82)与第三进气口(4231)相连; 所述第二出料口(22)通过输料管道与循环水装置(3)相连,所述第二进 气口(23)通过第二输气管道(82)与第一出气口(14)相连,所述第二出 气口(24)通过第一输气管道(81)与第四进气口(61)相连;所述循环水 装置(3)分别与第一进水口(63)、第二出水口(64)和第一出水口(41) 相连;所述第二输气管道(82)上设有高压风机(821)。

2.根据权利要求1所述一种连续式污泥热分解装置,其特征在于,所 述干燥机组(1)包括至少2个干燥窑炉(15),所述各干燥窑炉(15)串 联后与碳化装置(2)相连,所述各干燥窑炉(15)从上至下相互平行设置, 所述碳化装置(2)设置在干燥窑炉(15)的下方;所述干燥机组(1)外壁 上包裹有密封壁(16),所述密封壁(16)与干燥机组(1)外壁之间形成 流通腔(17),所述流通腔(17)的下端与碳化装置(2)连通,所述流通 腔(17)的上端与尾气处理装置(6)的第四进气口(61)相连;所述干燥 窑炉(15)内设有螺杆推进器(151)。

3.根据权利要求1所述一种连续式污泥热分解装置,其特征在于,所 述碳化装置(2)包括燃烧机(25)和焦油汽化器(26),所述燃烧机(25) 通过第一输气管道(81)与焦油气化器(26)相连;所述焦油汽化器(26) 通过第一输气管道(81)与流通腔(17)连通;所述碳化装置(2)内设有 螺杆推进器。

4.根据权利要求1所述一种连续式污泥热分解装置,其特征在于,所 述热交换回收装置(4)还包括超导热管热回收器(42)和螺杆式压缩机(43), 所述超导热管热回收器(42)包括“Z”形导热板(421),所述“Z”形导 热板(421)上端连接有储热器(422),下端连接有换热器(423),所述 螺杆式压缩机(43)设置在“Z”形导热板(421)的左侧空隙处,所述换热 器(423)与螺杆式压缩机(43)相连;所述换热器(423)包括第三进气口 (4231)和内置出气口(4232),所述储热器(422)包括第三出气口(4221) 和内置进气口(4222),所述螺杆式压缩机(43)包括第五进气口(431)、 第五出气口(432)和第一出水口(41),所述第五进气口(431)与内置出 气口(4232)相连,所述第五出气口(432)与内置进气口(4222)相连; 所述换热器(423)采用超导相变材料热管回收干燥机组(1)第一出气口(14) 排出的水蒸气的热量;所述螺杆式压缩机(43)采用R401A制冷剂将经过热 量回收的水蒸气进行冷凝,冷凝水经过第一出水口(41)进入循环水装置(3), 冷凝除湿后的空气经过内置出气口(4232)进入储热器(422)加热升温后 进入干燥机组(1)循环利用。

5.根据权利要求1所述一种连续式污泥热分解装置,其特征在于,所 述第二出料口(22)与循环水装置(3)之间设有出碳冷却罐(7),所述出 碳冷却罐(7)上设有第六进气口(71)和第六出气口(72),所述第六进 气口(71)和第六出气口(72)分别通过第二输气管道(82)与输料装置(5) 相连。

6.根据权利要求1所述一种连续式污泥热分解装置,其特征在于,所述 循环水装置(3)包括吸附净化装置(31)和循环水箱(32),所述吸附净化 装置(31)包括第二进水口(311)、第三出水口(312),所述第三出水口(312) 与第一进水口(63)相连,所述第一出水口(41)、第二出水口(64)通过 输水管道与第二进水口(311)相连。

7.根据权利要求1所述一种连续式污泥热分解装置,其特征在于,所 述输料装置(5)为单轴返混搅拌机或角斗式提升机,所述单轴返混搅拌机 上设有污泥输送泵。

8.根据权利要求6所述一种连续式污泥热分解装置,其特征在于,所述 吸附净化装置(31)为碳粒吸附过滤池,所述碳粒吸附过滤池底部连接有链 板式变速出渣机(33)。

9.根据权利要求3所述一种连续式污泥热分解装置,其特征在于,所述 焦油汽化器(26)和流通腔(17)之间的第一输气管道内设有200目的过滤 网。

说明书

一种连续式污泥热分解装置

技术领域

本实用新型涉及污泥处理技术领域,具体涉及一种连续式污泥热分解系 统。

背景技术

随着城市化进程步伐的加快,市政污泥的产出量也在同步大幅增加,污 泥的成分很复杂,包含有机物、无机物、微生物、重金属、盐类等。

现有技术中,市政污泥处理系统中的物质流可分为四类:污泥流、热气 流、空气流和水流。现有工艺先将含水率80%左右的脱水污泥经过污泥斗后 进入干化炉中,初始污泥在干化炉中被干化至含水率30%后由传送带送至炭 化炉中进行碳化,然后碳化后的污泥由传送带送入冷却塔内进行冷却。现有 的干燥系统采用明火热气烘干,干燥过程产生大量的微尘,尤其是在干燥出 料工序中,风机产生大量PM100以上的微尘,对环境造成大量污染。现有的 碳化主机采用的推进器很难承受完全碳化所需的700℃以上的高温,很难保 持连续稳定运行状态。现有污泥热分解工艺采用循环水冷却系统,由于出碳 温度可达到500℃以上,需要大量的循环冷水来降低温度,能源消耗和机械 消耗大。

实用新型内容

本实用新型所要解决的技术问题是提供一种可实现热量、产物循环利用 的多功能高效环保型污泥处理工艺和装置。

本实用新型解决上述技术问题的技术方案如下:一种连续式污泥热分解 装置,包括干燥机组、碳化装置、循环水装置、热交换回收装置、输料装置、 尾气处理装置和燃料供应装置;

所述燃料供应装置分别与干燥机组和碳化装置相连;所述干燥机组上设 有第一进料口、第一出料口、第一进气口和第一出气口;

所述碳化装置上设有第二进料口、第二出料口、第二进气口和第二出气 口;所述热交换回收装置上设有第三进气口、第三出气口和第一出水口;所 述尾气处理装置上设有第四进气口、第四出气口、第一进水口、第二出水口;

所述第一进料口通过输料管道与输料装置相连,所述第一出料口通过输 料管道分别与第二进料口和输料装置相连,所述第一进气口通过第一输气管 道与第三出气口相连,所述第一出气口通过第二输气管道与第三进气口相 连;所述第二出料口通过输料管道与循环水装置相连,所述第二进气口通过 第二输气管道与第一出气口相连,所述第二出气口通过第一输气管道与第四 进气口相连;所述循环水装置分别与第一进水口、第二出水口和第一出水口 相连;所述第二输气管道上设有高压风机。

本实用新型的有益效果是:本实用新型的污泥处理装置中,通过将干燥 机组与热交换回收装置相连,将干燥机组干燥过程产生的高温水蒸气进行热 交换,热交换回收的热量用于加热除湿后的低温空气,低温空气加热后用于 干燥机组的干燥过程,整个干燥过程的热量可循环利用,热能损耗小,初始 提供一次能量就能保证整个污泥处理过程的连续循环运行;本实用新型将干 燥机组的出料口分别与碳化装置和输料装置相连,将污泥一部分用于碳化, 另一部分与初始污泥混合,采用初始污泥和高温干燥污泥按一定比例返混形 成待处理污泥,能够对初始污泥进行预热干燥,一方面能够保证很快过度到 后续干燥阶段,另一方面也防止含水量过高的初始污泥粘附在干燥系统内壁 上。

进一步,所述干燥机组包括至少2个干燥窑炉,所述各干燥窑炉串联后 与碳化装置相连,所述各干燥窑炉从上至下相互平行设置,所述碳化装置设 置在干燥窑炉的下方;所述干燥机组外壁上包裹有密封壁,所述密封壁与干 燥机组外壁之间形成流通腔,所述流通腔的下端与碳化装置连通,所述流通 腔的上端与尾气处理装置的第四进气口相连;所述干燥窑炉内设有螺杆推进 器。

采用上述进一步方案的有益效果是:通过将干燥窑炉设置在碳化装置的 上方,污泥依靠自身重力从上至下运行,不需要借助外界动力;通过设置螺 杆推进器,可通过旋转将物料推进到下一流程,简单节能;通过在干燥机组 的外壁设置密封壁,在密封壁和干燥机组外壁之间形成流通腔,流通腔与尾 气处理装置相连,使高温碳化尾气经过流通腔,通过将热量传递给干燥窑炉 进行降温,以便于尾气处理;该设置能够充分利用热能的同时,也对尾气进 行了降温处理。

进一步,所述碳化装置包括燃烧机和焦油汽化器,所述燃烧机通过第一 输气管道与焦油气化器相连;所述焦油汽化器通过第一输气管道与流通腔连 通;所述碳化装置内设有螺杆推进器。

采用上述进一步方案的有益效果是:通过设置焦油汽化器,可将燃烧尾 气中的有害成分焦油化处理,防止有害物质排出。

进一步,所述热交换回收装置还包括超导热管热回收器和螺杆式压缩 机,所述超导热管热回收器包括“Z”形导热板,所述“Z”形导热板上端连 接有储热器,下端连接有换热器,所述螺杆式压缩机设置在“Z”形导热板 的左侧空隙处,所述换热器与螺杆式压缩机相连;所述换热器包括第三进气 口和内置出气口,所述储热器包括第三出气口和内置进气口,所述螺杆式压 缩机包括第五进气口、第五出气口和第一出水口,所述第五进气口与内置出 气口相连,所述第五出气口与内置进气口相连;所述换热器采用超导相变材 料热管回收干燥机组第一出气口排出的水蒸气的热量;所述螺杆式压缩机采 用R401A制冷剂将经过热量回收的水蒸气进行冷凝,冷凝水经过第一出水口 进入循环水装置,冷凝除湿后的空气经过内置出气口进入储热器加热升温后 进入干燥机组循环利用。

采用上述进一步方案的有益效果是:通过“Z”形导热板将储热器和换 热器连接起来,且螺杆式压缩机设置在“Z”形导热板的左侧空隙处,结构 设计合理,充分利用空间;将高温水蒸气经过除热、除湿后,再加热后用于 干燥机组中,将热能充分利用;R401A制冷效果显著。

进一步,所述第二出料口与循环水装置之间设有出碳冷却罐,所述出碳 冷却罐上设有第六进气口和第六出气口,所述第六进气口和第六出气口分别 通过第二输气管道与输料装置相连。

采用上述进一步方案的有益效果是:由于刚出炉的碳温度在500℃ -700℃之间,冷却过程很慢,通过设置出碳冷却罐,设置风机将刚出炉的碳 的热量传送到输料装置中,并将输料装置蒸发的水蒸气传送到刚出炉的碳 中,在出碳冷却罐和输料装置建立了一个温度循环,加快高温碳降温的同时, 也加速了低温污泥的除湿干燥,加快了方法流程,节约了大量的热能。

进一步,所述循环水装置包括吸附净化装置和循环水箱,所述吸附净化 装置包括第二进水口、第三出水口,所述第三出水口与第一进水口相连,所 述第一出水口、第二出水口通过输水管道与第二进水口相连。

采用上述进一步方案的有益效果是:通过设置吸附净化装置,将冷却后 的碳用于冷凝水的吸附净化,吸附净化后的过滤水通过循环水箱在尾气净化 装置之间建立循环,吸附净化装置将热交换回收产生的冷凝水和碳化过程产 生的碳充分循环利用,不需要消耗额外的蒸馏水或吸附剂,达到高效节能环 保的目的。

进一步,所述输料装置为单轴返混搅拌机或角斗式提升机,所述单轴返 混搅拌机上设有污泥输送泵。

采用上述进一步方案的有益效果是:采用单轴返混搅拌机可加快污泥的 传输速度,采用角斗式提升机可节约能源。

进一步,所述吸附净化装置为碳粒吸附过滤池,所述碳粒吸附过滤池底 部连接有链板式变速出渣机。

采用上述进一步方案的有益效果是:设置链板式变速出渣机可随时对已 经吸附利用过的碳进行清理。

进一步,所述焦油汽化器和流通腔之间的第一输气管道内设有200目的 过滤网。