申请日2015.06.05

公开(公告)日2015.09.09

IPC分类号C02F11/12; C02F11/18; B01D53/32; B01D50/00; B01D53/26; F23G7/00

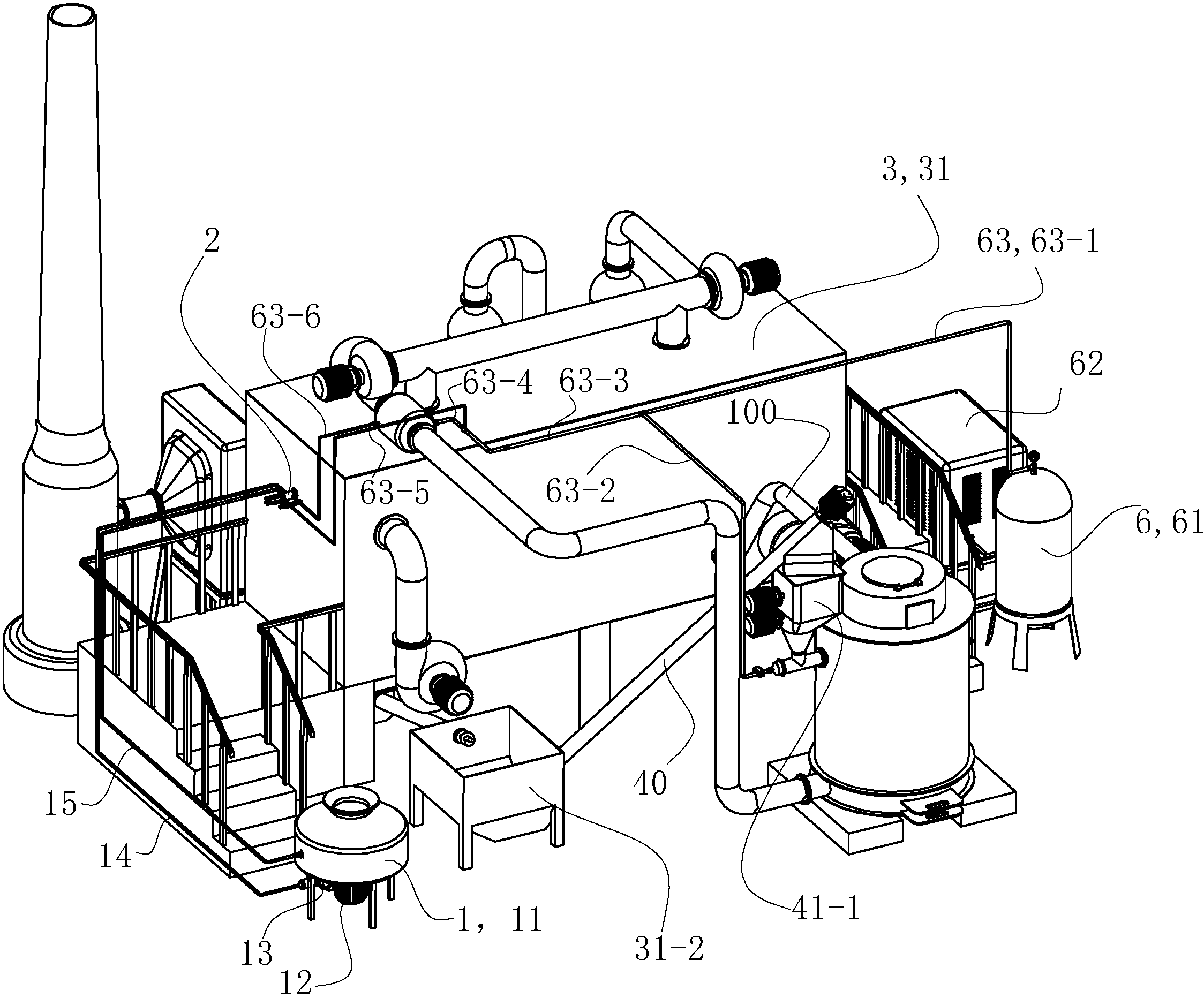

摘要

本发明公开了一种污泥干化焚烧系统和方法,包括湿污泥储罐、污泥高压喷射装置、烘干装置、焚烧装置、烟气净化装置和供气装置;湿污泥储罐的污泥送料管道的出泥端与污泥高压喷射装置的进泥口相连通;污泥高压喷射装置的喷头的喷泥口与烘干箱的污泥进口相连通;烘干装置的第一烟气出口与焚烧装置的进气口相连通,烘干装置的第二烟气出口与烟气净化装置相连通;焚烧装置的烟气出口与烘干装置相连通。本发明的污泥干化焚烧系统利用污泥焚烧时产生的高温烟气所携带的热量对湿污泥进行干燥,污泥干燥阶段完全利用污泥焚烧产生的热量,不需要使用其他能源。

摘要附图

权利要求书

1.一种污泥干化焚烧系统,其特征在于:包括湿污泥储罐(1)、污泥高压喷射装置(2)、烘干装置(3)、焚烧装置(4)、烟气净化装置(5)和供气装置(6);

湿污泥储罐(1)包括罐体(11)和污泥送料管道(14),污泥送料管道(14)的出泥端与污泥高压喷射装置(2)的进泥口相连通;

污泥高压喷射装置(2)安装固定在烘干装置(3)的烘干箱(31)的一侧墙板上,包括喷头座组件(21)和喷头(22),喷头座组件(21)设有进泥口(21-1-3)和进气口(21-1-5);污泥高压喷射装置(2)的喷头(22)的喷泥口与烘干箱(31)的污泥进口相连通,喷头(22)内设有污泥通道(22-1);

烘干装置(3)包括烘干箱(31)、烘干床(32)、驱动装置(33)、引风装置(34)和热交换器(35),烘干床(32)设置在烘干箱(31)内部,驱动装置(33)与烘干床(32)的驱动辊连接;

烘干箱(31)设有第一进气口(31-3)、第一出气口(31-4)、第二进气口(31-5)、第二出气口(31-6)和第三出气口(31-7);

烘干箱(31)的第一进气口(31-3)通过进气管路(100)与相应的进气设备相连,由进气设备提供热空气或污泥焚烧后产生的带热量的烟气,第一进气口(31-3)通过相应的管路与烘干床(32)的烟气进口密闭连通,烘干箱(31)的第一出气口(31-4)通过相应的管路与烘干床(32)的烟气出口密闭连通;

第二进气口(31-5)、第二出气口(31-6)和第三出气口(31-7)与烘干箱(31)内腔连通,第一出气口(31-4)通过相应的第一管路(34-4)与第二进气口(31-5)在烘干箱(31)的外部密闭连通,第一引风机(34-1)设置在第一管路(34-4)上;第二出气口(31-6)通过相应的第二管路(34-5)与第三出气口(31-7)相连通;第二引风机(34-2)设置在第二管路(34-5)的右端,用于将烘干箱(31)中的烟气抽出来;第二引风机(34-2)的出口通过管道与烟气净化装置(5)的进气口密闭连通;第三引风机(34-3)设置在第二管路(34-5)的左端,第三引风机(34-3)的出气口通过相应的管路与热交换器(35)的烟气进口相连通;

焚烧装置(4)包括输泥装置(40)、送料装置(41)、焚烧炉(42)和温度传感器(43),输泥装置(40)的进泥端与烘干装置(3)的出料口密封连通,输泥装置(40)的出泥端与送料装置(41)的进料口密封连通,送料装置(41)的出料口与焚烧炉(42)的进料口密封连通;

供气装置(6)的出气口通过各供气管道(63)与污泥高压喷射装置(2)和焚烧装置(4)的送料装置(41)相连通。

2.根据权利要求1所述的污泥干化焚烧系统,其特征在于:污泥高压喷射装置(2)的喷头(22)的位于出泥段的污泥通道(22-1)的直径为12毫米至20毫米;

烘干箱(31)的第一进气口(31-3)通过进气管路(100)与焚烧装置(4)的焚烧炉(42)的烟气出口相连通。

3.根据权利要求2所述的污泥干化焚烧系统,其特征在于:供气装置(6)包括储气罐(61)、空气压缩机(62)和供气管道(63),储气罐(61)的出气口通过第一供气管道(63-1)、第三供气管道(63-3)和第四供气管道(63-4)与热交换器(35)的冷气进口相连通,热交换器(35)的热气出口通过第六供气管道(63-6)与污泥高压喷射装置(2)的喷头座组件(21)的进气口(21-1-5)相连通。

4.根据权利要求2所述的污泥干化焚烧系统,其特征在于:热交换器(35)的烟气出口与污泥焚烧装置(4)的焚烧炉(42)的进气口相连通。

5.根据权利要求1所述的污泥干化焚烧系统,其特征在于:湿污泥储罐(1)还包括搅拌电机(12)、搅拌桨叶和污泥回流管道(15),搅拌电机(12)设置在罐体(11)的底部外侧,搅拌电机(12)的电机轴自下向上伸入罐体(11)的内腔,电机轴与罐体(11)内部的搅拌桨叶连接;污泥回流管道(15)的进泥端口与污泥喷射装置(2)的回泥口相连通,污泥回流管道(15)的出泥端口与罐体(11)的侧壁上的回泥入口相连通。

6.根据权利要求1所述的污泥干化焚烧系统,其特征在于:烟气净化装置(5)包括第一除尘器(51)、第二除尘器(52)、干燥塔(53)、电晕式除尘除臭装置(54)和烟囱(55);第一除尘器(51)的上端烟气进口与热交换器(35)的烟气出口相连通,第一除尘器(51)的下端烟气出口与第二除尘器(52)的上端烟气进口相连通,第二除尘器(52)的下端烟气出口与干燥塔(53)的下端进气口相连通,干燥塔(53)上端的出气口与电晕式除尘除臭装置(54)的进气端相连通,电晕式除尘除臭装置(54)的出气端与烟囱(55)的下端进气口相连通;

所述第一除尘器(51)、第二除尘器(52)为旋风除尘器,用于除去烟气中的颗粒;所述干燥塔(53)中自下向上放置若干隔层,每层隔层上放置干燥剂,用于除去烟气中的水汽;所述电晕式除尘除臭装置(54)用于除去烟气中的颗粒和臭气;所述烟囱(55)的下端设置水淋装置。

7.一种如权利要求1所述的污泥干化焚烧系统干化焚烧污泥的方法,其特征在于包括以下步骤:

①将城市污水处理厂产生的含水率为75%~85%的湿污泥输送入湿污泥储罐(1)的罐体(11)中,打开污泥泵(13)将湿污泥由罐体(11)中送入污泥高压喷射装置(2)中;打开空气压缩机和储气罐,向污泥高压喷射装置(2)的进气口(21-1-5)通入高压热空气,此时产生的负压将湿污泥带出喷头(22)进入烘干装置(3)的干燥箱(31)中,湿污泥进入干燥箱(31)的瞬间被打散成雾状;

②烘干装置(3)的干燥箱(31)中充满了温度为100℃~120℃的烟气,雾状污泥在下降过程中与烟气热交换;污泥在重力作用下最后散落在烘干床(32)上,烘干床(32)表面的温度为300℃~310℃,污泥中的水份迅速蒸发,污泥附着在烘干床(32)表面上,随烘干床(32)表面移动,在移动过程中进一步干燥,污泥最后被刮板从烘干床(32)表面上剥离而落入烘干箱(31)的出料斗中;

③污泥焚烧装置(4)的输泥装置(40)将出料斗中的干污泥输送至送料装置(41)中,干污泥被打碎成粉末状后进入焚烧炉(42)的中燃烧;污泥燃烧后产生的烟气从烟气出口流出,经过进气管路(100)进入烘干装置(3)的烘干床(32)内腔;

④燃烧后产生的高温烟气先进入烘干床(32)内腔,从烘干床(32)内腔流出后再进入干燥箱(31)内腔,烟气与湿污泥完成热交换后从干燥箱(31)内腔流出,一部分烟气进入烟气净化装置(5),烟气经过第一除尘器(51)、第二除尘器(52)除尘后,进入干燥塔(53)中干燥,然后流入电晕式除尘除臭装置(54)去除气体中的臭气,最后在烟囱(55)的下部水淋后从烟囱排出,从干燥箱(31)内腔流出的另一部分烟气经过热交换器(35)后进入焚烧炉(42)中燃烧。

8.根据权利要求7所述的干化焚烧污泥的方法,其特征在于:步骤①所用的高压热空气是从储气罐流出的高压冷空气经过热交换器(35),与从干燥箱(31)中流出的烟气进行热量交换后得到的;污泥从污泥高压喷射装置(2)中喷出时的流速为1m/s至3m/s。

9.根据权利要求7所述的干化焚烧污泥的方法,其特征在于:焚烧炉(42)内控制温度为800℃~850℃。

10.根据权利要求7所述的干化焚烧污泥的方法,其特征在于:步骤②烘干结束后,烘干箱(31)的出料斗中污泥的含水率为5%~10%。

说明书

污泥干化焚烧系统和方法

技术领域

本发明涉及污泥处理技术,具体涉及一种污泥干化焚烧系统和方法。

背景技术

近年来,在国家节能减排和积极的财政政策作用下,城镇污水处理得到迅速发展,城镇水环境治理取得显著成效。但是城镇污水处理过程产生的大量污泥还未普遍得到有效处理处置。这些污泥含有病原体、重金属和持久性有机物等有毒有害物质,未经有效处理的话,极易对地下水、土壤等造成二次污染,直接威胁环境安全和公众健康,使污水处理设施的环境效益大大降低,同时影响国家节能减排战略实施的积极效果。污泥焚烧是一种减量化、稳定化、无害化的处理方法,这种方法可将污泥中水分和有机质完全去除,并杀灭病原体。

例如中国专利文献CN 1270988 C(申请号 200510038416.3)公开了一种污泥焚烧处理方法及污泥焚烧处理系统,该方法是将含水率为75%~85%的脱水污泥输送至循环流化床的燃烧室中,将脱水污泥在贮藏过程中产生的污染气体送入循环流化床的燃烧室中,脱水污泥、污染气体与煤一起焚烧,焚烧产生的尾气经处理后排放。该法在焚烧污泥时需要大量煤,脱水污泥与煤的重量比为20~30∶70~80,即焚烧一吨污泥需要耗煤3.5~4吨左右的煤,污泥焚烧成本非常高,经济可行性差。

中国专利文献CN 100351188C(申请号 200510111467.4)公开了一种污泥干化与焚烧工艺及其系统装置,适用于城市污水处理厂活性污泥的处理,脱水污泥工艺流程依次经过以下装置:湿污泥料仓、计量斗、污泥混合器、污泥干燥机、粒状分离器、冷却器、干化产品贮仓、焚烧炉、烟气净化装置,所述的焚烧炉采用鼓泡流化床焚烧炉,焚烧炉尾部布置有省煤器、空气预热器,焚烧所产生的高温烟气分别用来加热导热油及冷空气,别加热后的导热油通过循环泵送至污泥干燥机干燥湿污泥。该污泥干化系统用来干燥湿污泥的能源是热的导热油,即高温烟气先将热量传递给导热油,热的导热油再来干燥污泥。

关于污泥的干燥方法,中国专利文献CN 103043879 A(申请号 201210559711.3)公开了一种利用烟气干燥污泥的设备及方法,包括干燥塔、烟气入口、污泥料仓、螺旋加料器、雾化气流入口、气流雾化装置、烟气出口、灰斗和螺旋出料装置,所述干燥塔为一个竖立的圆筒结构,所述干燥塔的下部设有烟气入口,干燥塔的上部设有气流雾化装置,气流雾化装置同时与螺旋加料器和雾化气流入口连接,螺旋加料器上安装有污泥料仓,所述干燥塔的顶部设有烟气出口,干燥塔的底部设有灰斗,灰斗与螺旋出料装置连接。干燥时,首先烟气从干燥塔下部的烟气入口进入,在塔内由下向上流动;其次,需要干燥的湿污泥从污泥料仓通过螺旋加料器,并与雾化气流汇集到气流雾化装置,从而形成很小的污泥液滴;接下来,雾化后的污泥液滴在干燥塔顶向下喷洒,在重力作用下在塔内下落,污泥液滴与烟气形成逆流,并在下落过程中与烟气接触进行传热传质,使之得以干燥,干燥后的污泥汇聚在塔的底部灰斗,通过螺旋输送机排出塔外;最后,完成干燥的烟气经干燥塔顶部烟气出口排出。

发明内容

本发明所要解决的技术问题是提供一种能源利用率高、处理成本低的污泥干化焚烧系统和方法。

实现本发明目的的技术方案是一种污泥干化焚烧系统,包括湿污泥储罐、污泥高压喷射装置、烘干装置、焚烧装置、烟气净化装置和供气装置。

湿污泥储罐包括罐体和污泥送料管道,污泥送料管道的出泥端与污泥高压喷射装置的进泥口相连通。

污泥高压喷射装置安装固定在烘干装置的烘干箱的一侧墙板上,包括喷头座组件和喷头,喷头座组件设有进泥口和进气口;污泥高压喷射装置的喷头的喷泥口与烘干箱的污泥进口相连通,喷头内设有污泥通道。

烘干装置包括烘干箱、烘干床、驱动装置、引风装置和热交换器,烘干床设置在烘干箱内部,驱动装置与烘干床的驱动辊连接。

烘干箱设有第一进气口、第一出气口、第二进气口、第二出气口和第三出气口。

烘干箱的第一进气口通过进气管路与相应的进气设备相连,由进气设备提供热空气或污泥焚烧后产生的带热量的烟气,第一进气口通过相应的管路与烘干床的烟气进口密闭连通,烘干箱的第一出气口通过相应的管路与烘干床的烟气出口密闭连通。

第二进气口、第二出气口和第三出气口与烘干箱内腔连通,第一出气口通过相应的第一管路与第二进气口在烘干箱的外部密闭连通,第一引风机设置在第一管路上;第二出气口通过相应的第二管路与第三出气口相连通;第二引风机设置在第二管路的右端,用于将烘干箱中的烟气抽出来;第二引风机的出口通过管道与烟气净化装置的进气口密闭连通;第三引风机设置在第二管路的左端,第三引风机的出气口通过相应的管路与热交换器的烟气进口相连通。

焚烧装置包括输泥装置、送料装置、焚烧炉和温度传感器,输泥装置的进泥端与烘干装置的出料口密封连通,输泥装置的出泥端与送料装置的进料口密封连通,送料装置的出料口与焚烧炉的进料口密封连通。

供气装置的出气口通过各供气管道与污泥高压喷射装置和焚烧装置的送料装置相连通。

所述污泥高压喷射装置的喷头的位于出泥段的污泥通道的直径为12毫米至20毫米;烘干箱的第一进气口通过进气管路与焚烧装置的焚烧炉的烟气出口相连通。

所述供气装置包括储气罐、空气压缩机和供气管道,储气罐的出气口通过第一供气管道、第三供气管道和第四供气管道与热交换器的冷气进口相连通,热交换器的热气出口通过第六供气管道与污泥高压喷射装置的喷头座组件的进气口相连通。

所述热交换器的烟气出口与污泥焚烧装置的焚烧炉的进气口相连通。

所述湿污泥储罐还包括搅拌电机、搅拌桨叶和污泥回流管道,搅拌电机设置在罐体的底部外侧,搅拌电机的电机轴自下向上伸入罐体的内腔,电机轴与罐体内部的搅拌桨叶连接;污泥回流管道的进泥端口与污泥喷射装置的回泥口相连通,污泥回流管道的出泥端口与罐体的侧壁上的回泥入口相连通。

所述烟气净化装置包括第一除尘器、第二除尘器、干燥塔、电晕式除尘除臭装置和烟囱;第一除尘器的上端烟气进口与热交换器的烟气出口相连通,第一除尘器的下端烟气出口与第二除尘器的上端烟气进口相连通,第二除尘器的下端烟气出口与干燥塔的下端进气口相连通,干燥塔上端的出气口与电晕式除尘除臭装置的进气端相连通,电晕式除尘除臭装置的出气端与烟囱的下端进气口相连通。

所述第一除尘器、第二除尘器为旋风除尘器,用于除去烟气中的颗粒;所述干燥塔中自下向上放置若干隔层,每层隔层上放置干燥剂,用于除去烟气中的水汽;所述电晕式除尘除臭装置用于除去烟气中的颗粒和臭气;所述烟囱的下端设置水淋装置。

一种如上所述的污泥干化焚烧系统干化焚烧污泥的方法,包括以下步骤:

①将城市污水处理厂产生的含水率为75%~85%的湿污泥输送入湿污泥储罐的罐体中,打开污泥泵将湿污泥由罐体中送入污泥高压喷射装置中;打开空气压缩机和储气罐,向污泥高压喷射装置的进气口通入高压热空气,此时产生的负压将湿污泥带出喷头进入烘干装置的干燥箱中,湿污泥进入干燥箱的瞬间被打散成雾状。

②烘干装置的干燥箱中充满了温度为100℃~120℃的烟气,雾状污泥在下降过程中与烟气热交换;污泥在重力作用下最后散落在烘干床上,烘干床表面的温度为300℃~310℃,污泥中的水份迅速蒸发进入干燥箱中,污泥附着在烘干床表面上,随烘干床表面移动,在移动过程中进一步干燥,污泥最后被刮板从烘干床表面上剥离而落入烘干箱的出料斗中。

③污泥焚烧装置的输泥装置将出料斗中的干污泥输送至送料装置中,干污泥被打碎成粉末状后进入焚烧炉的中燃烧;污泥燃烧后产生的烟气从烟气出口流出,经过进气管路进入烘干装置的烘干床内腔。

④燃烧后产生的高温烟气先进入烘干床内腔,从烘干床内腔流出后再进入干燥箱内腔,从干燥箱内腔流出的一部分烟气进入烟气净化装置,烟气经过第一除尘器、第二除尘器除尘后,进入干燥塔中干燥,然后流入电晕式除尘除臭装置去除气体中的臭气,最后在烟囱的下部水淋后从烟囱排出,从干燥箱内腔流出的另一部分烟气经过热交换器后进入焚烧炉中。

上述步骤①所用的高压热空气是从储气罐流出的高压冷空气经过热交换器,与从干燥箱中流出的烟气进行热量交换后得到的。污泥从污泥高压喷射装置中喷出时的流速为1m/s至3m/s。

上述焚烧炉内控制温度为800℃~850℃。

上述步骤②烘干结束后,烘干箱的出料斗中污泥的含水率为5%~10%。

本发明具有积极的效果:(1)本发明的污泥干化焚烧系统利用污泥焚烧时产生的高温烟气所携带的热量对湿污泥进行干燥,污泥干燥阶段完全利用污泥焚烧产生的热量,不需要使用其他热源。

本发明的干化焚烧系统在对含水率约为80%的湿污泥进行干燥时,首先将湿污泥送入喷射装置中,污泥从喷嘴喷出后以雾状进入干燥装置的干燥箱中,雾化状态的污泥在下降过程中与干燥箱内充满的高温烟气接触,进行第一阶段的干燥,由于污泥是雾状,能够与高温烟气充分接触。雾状污泥在重力作用下最后散落在干燥装置内的干燥床的钢带表面的一端,钢带表面的温度由焚烧后的高温烟气加热至300℃左右,污泥颗粒与钢带接触后,污泥中的水分迅速蒸发,同时污泥随着钢带往出料口方向移动,经过第二阶段钢带的干燥,从干燥箱排出的污泥含水率已下降至5%~10%,该含水率为5%~10%的污泥打碎成粉末状后在800℃~850℃的炉膛内会瞬间充分燃烧。

(2)本发明的污泥干化焚烧系统采用了污泥喷射装置,污泥喷射装置使用气流打散污泥,所使用的气流在进入喷射装置前,从储气罐流出后,经过余热回收装置与从干燥箱排出的烟气进行热交换后进入喷射装置中,因此打散污泥的气流是热气流,热气流在打散污泥时起到了预热的作用。储气罐流出的气体被加热采用的热量同样来自污泥焚烧产生的热量,不需要使用额外的热量。

(3)本发明的污泥干化焚烧系统采用的污泥烘干装置的烘干箱内设置了烘干床,烘干床的内部是密闭的空腔,此内腔中直接通入污泥焚烧后产生的高温烟气,进入的高温烟气的温度高达280℃~320℃,高温烟气对钢带加热使钢带温度升至300℃左右,钢带对散落在其上的污泥进行干燥;进入烘干床内腔的高温烟气与钢带完成热交换后,从烘干床中流出,通过引风机输送至烘干箱的箱体内部,此时烟气的温度仍高达100℃~120℃,可加热干燥从污泥进料口进入的雾状污泥;烘干箱内的烟气与雾状污泥完成热交换后,夹带着水蒸汽的烟气从烘干箱中排出,部分进入余热回收装置,与从储气罐流出的气体进行热交换,储气罐流出的气体可被加热至90℃~100℃,该加热后的气体进入污泥喷射装置,在打散污泥的过程中起到预热污泥的作用,另一部分进入烟气净化装置做净化处理。因此本发明的干化焚烧系统由于系统结构的设置,对烟气热量的利用率大大提高,充分利用污泥焚烧后产生的热量,干燥阶段不需外加能源,降低了污泥处理的成本。

(4)本发明的污泥干化焚烧系统采用的污泥焚烧炉维持炉内温度为800℃~850℃,在该温度下污泥被充分燃烧并且污泥燃烧不会产生二噁英。

污泥焚烧炉的送料装置设有粉碎组件,将脱水和加温干燥处理后的污泥打碎后再通过送料组件送入喷射管,喷射管通过高压空气将被打碎成粉末状的污泥喷入焚烧炉中,污泥进入焚烧炉中瞬间充分燃烧,能有效地对污泥进行减量化和无害化处理,污泥焚烧后的残渣率为湿污泥总质量的5%至8%。

焚烧炉设有内筒,污泥在内筒中充分燃烧,内筒能保护电加热炉丝,延长设备使用寿命。

焚烧炉设有底座,底座中部设有贯穿其上下的污泥灰通道,污泥灰通道中从上至下依次设有抽拉式第一挡灰板和第二挡灰板,不用停炉就能进行清灰操作,而且在清灰的同时炉内烟气不外泄,避免污染环境和对操作者造成伤害。

污泥焚烧炉内设有温度传感器,温度传感器用于监测内筒中的温度,并将采集的数据反馈给相应的自动温度控制系统,自动温度控制系统采用工业控制PLC温度控制模组进行PID精密调节,利用改变输出端占空比的频率开关控制电加热炉丝工作,本可控制方式可以把炉内除了电加热炉丝的其他因素考虑进去实现温度的精准控制,其精度可达±1摄氏度,从而保证污泥粉末在800摄氏度至850摄氏度的炉温下瞬间充分燃烧,避免产生二噁英。

(5)本发明的污泥干化焚烧系统对从干燥箱流出的烟气进行处理时,烟气依次通过第一除尘器、第二除尘器、干燥塔、电晕式除尘装置和水淋装置,最后烟气从烟囱排出,检测排出的气体指标如下:二噁英、一氧化碳、氮氧化物、二氧化硫、氯化氢、汞、镉铊及其化合物、锑砷铅铬铜锰镍及其化合物、颗粒物等各项指标远远低于GB18485-2014《生活垃圾焚烧污染控制标准》的规定值。