申请日2015.06.08

公开(公告)日2016.02.10

IPC分类号C02F11/12

摘要

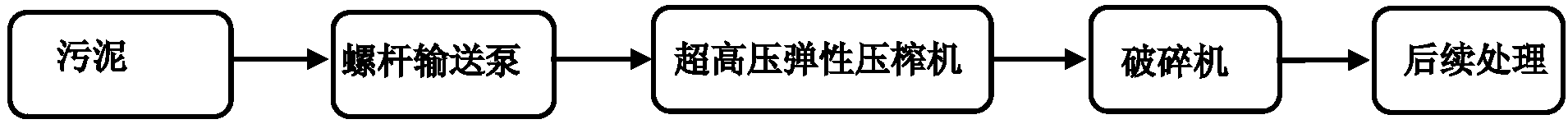

本发明公开了一种污泥深度脱水工艺。该工艺为:将经污泥脱水后产生的含水率80%左右的污泥由螺杆式污泥输送泵送至超高压弹性压榨机进行深度脱水使污泥含水率降至50-55%;所用超高压弹性压榨机的滤板,在承压板中间部位对称均匀设置有多个中间弹性支撑体和凸出块;将深度脱水后的污泥进行粉碎,焚烧处理或回收利用。本发明将螺杆式输送泵应用在超高压弹性压榨机进料上,通过在超高压弹性压榨机的滤板上对称均匀设置多个中间弹性支撑体,利用中间弹性支撑体的支撑缓冲作用,使滤板能承受来自两侧最高不超过1MPa的压力差,因此能直接压榨含水率80%左右均匀性较差的污泥,使得污泥在进入压榨机前无须加水稀释或者调理,达到了节水节能,省调理成本的效果。

摘要附图

权利要求书

1.一种污泥深度脱水工艺,其特征在于,按如下步骤进行:

1)将经污泥脱水后产生的含水率在75-85%的污泥由污泥输送泵输送至超高压弹性压榨机;污泥输送泵采用螺杆式输送泵,泵出口压力为0.7-2MPa;

2)超高压弹性压榨机采用二次压榨方式对污泥进行深度脱水,最后使污泥含水率降低至50-55%;

3)将深度脱水后含水率为50-55%的污泥由输送机输送至粉碎机,将污泥粉碎成粉末状或块状;

4)将粉碎后的污泥输送至锅炉焚烧处理或回收利用。

2.如权利要求1所述的污泥深度脱水工艺,其特征在于,超高压弹性压榨机的压榨压力控制在3-7MPa,压榨进料时间控制在20-50mins,压榨时间为 30-150mins。

3.如权利要求1或2所述的污泥深度脱水工艺,其特征在于,所述超高压弹性压榨机的滤板,包括滤板框架和蒙在滤板框架上的滤布;滤板框架包括一块承压板和一个活动框架;活动框架通过定位销轴安装在承压板背面四周的面板上,使活动框架与承压板之间活动连接;在活动框架与承压板背面四周的面板之间还设置有若干个弹簧或弹性体;

在承压板背面面板上的中间部位设有多个凹槽,凹槽内安装有中间弹性支撑体,中间弹性支撑体的外端面紧贴蒙在活动框架外面的滤板背面滤布;在承压板正面面板上,中间部位与每个凹槽对应的位置设有一个凸出块,凸出块的外端面与面板四周相平,除凸出块和面板四周之外的其它部位往里凹进;

承压板的中心部位设有进料通道;承压板背面面板上除面板四周之外的其它部位布满若干凸点;承压板正面面板上除凸出块和面板四周之外的其它部位布满若干凸点;承压板正面和背面面板上在若干凸点之间形成有若干出水沟槽;承压板上还设有若干通孔;在承压板与活动框架之间的定位销轴与弹簧或弹性体之间,以及相邻两个弹簧或弹性体之间留有一定空隙,这些空隙就是滤板的出水口。

4.如权利要求3所述的污泥深度脱水工艺,其特征在于,所述超高压弹性压榨机的滤板,其中,承压板背面面板上的多个中间弹性支撑体是对称均匀设置的,相应的,承压板正面面板上的多个凸出块也是对称均匀设置的。

5.如权利要求4所述的污泥深度脱水工艺,其特征在于,所述超高压弹性压榨机的滤板,其中,在承压板背面面板上的中间部位对称均匀设置有四个柱状中间弹性支撑体,在承压板正面面板上也对应设有四个对称均匀设置的凸出块。

6.如权利要求3所述的污泥深度脱水工艺,其特征在于,所述超高压弹性压榨机的滤板,其中,承压板采用增强聚丙烯材料模压压制成型;活动框架是钢制的。

7.如权利要求3所述的污泥深度脱水工艺,其特征在于,所述超高压弹性压榨机的滤板,其中,承压板上位于底部的一排通孔较位于上部的通孔略大。

8.如权利要求3所述的污泥深度脱水工艺,其特征在于,所述超高压弹性压榨机包括主梁、油缸体、压紧板、止推板,以及设在压紧板和止推板之间的多个依次接触连接的所述滤板。

说明书

一种污泥深度脱水工艺

技术领域

本发明属于污泥处理技术领域,涉及一种污泥深度脱水工艺。

背景技术

在污水污泥处理中,一般污泥脱水后会产生含水率在80%左右的污泥,该污泥需经进一步深度脱水处理之后,才能进行焚烧处理或回收利用。常规深度脱水处理污泥时,通常要先加水稀释,使含水率提高到95%左右,并且需要添加FeCl3,石灰等化学药剂调理,之后才进入深度脱水设备(隔膜压滤机等)脱水,存在工艺复杂,能耗高,操作量大等问题。

发明内容

本发明的目的在于,提供一种不用稀释或加药调理,可直接进料,能将污泥含水率从80%左右直接脱水至50-55%的污泥深度脱水工艺。

本发明的目的是通过如下技术方案实现的:

一种污泥深度脱水工艺,按如下步骤进行:

1)将经污泥脱水后产生的含水率在75-85%的污泥由污泥输送泵输送至超高压弹性压榨机;污泥输送泵采用螺杆式输送泵,泵出口压力为0.7-2MPa;

2)超高压弹性压榨机采用二次压榨方式对污泥进行深度脱水,最后使污泥含水率降低至50-55%;

3)将深度脱水后含水率为50-55%的污泥由输送机输送至粉碎机,将污泥粉碎成粉末状或块状;

4)将粉碎后的污泥输送至锅炉焚烧处理或回收利用。

进一步的,超高压弹性压榨机的压榨压力控制在3-7MPa,压榨进料时间控制在20-50mins,压榨时间为30-150mins。

进一步的,所述超高压弹性压榨机的滤板,它包括滤板框架和蒙在滤板框架上的滤布;滤板框架包括一块承压板和一个活动框架;承压板面板四周边缘设有若干定位孔,活动框架通过这些定位孔和定位销轴安装在承压板背面四周的面板上,使活动框架与承压板之间活动连接,即活动框架与承压板之间可相对移动;在活动框架与承压板背面四周的面板之间还设置有若干个可压缩储存能量、产生密封力的弹簧或弹性体(即橡胶或其它有机材料制成的弹性体);在承压板背面面板上的中间部位设有多个凹槽(优选四个),凹槽内安装有中间弹性支撑体(优选柱状的),即在承压板背面面板上安装有多个中间弹性支撑体(优选四个和柱状的),中间弹性支撑体的外端面紧贴蒙在活动框架外面的滤板背面滤布;在承压板正面面板上,中间部位与每个凹槽对应的位置设有一个凸出块,凸出块的外端面与面板四周相平,除凸出块和面板四周之外的其它部位往里凹进;承压板的中心部位设有进料通道;承压板背面面板上除面板四周之外的其它部位布满若干凸点;承压板正面面板上除凸出块和面板四周之外的其它部位布满若干凸点;承压板正面和背面面板上在若干凸点之间形成有若干出水沟槽;承压板上还设有若干通孔;在承压板与活动框架之间的定位销轴与弹簧或弹性体之间,以及相邻两个弹簧或弹性体之间留有一定空隙,这些空隙就是滤板的出水口。

进一步的,承压板背面面板上的多个中间弹性支撑体是对称均匀设置的(即在同一圆周上对称均匀分布),相应的,承压板正面面板上的凸出块也是对称均匀设置的。

上述污泥深度脱水工艺,物料泵即污泥输送泵选用螺杆式输送泵(螺杆泵)。螺杆泵属于容积式转子泵,它是由泵内螺杆齿形与泵套形成的若干密封腔的位移来吸入和排出液体。螺杆泵的特点是流量平稳、压力脉动小、有自吸能力、噪声低、效率高、体积小,突出优点是输送介质时不形成涡流、可输送粘度宽广的各种介质,既可以输送各种粘度的润滑性或腐蚀性介质,也可以输送各种粘度的非牛顿液体。螺杆泵广泛应用于环保、石油、化学、造纸、食品工业。在环保行业中,螺杆泵主要用于污水污泥处理、发电厂脱硫、矿山灰渣等含固率在25%以下的介质输送。在污水污泥处理中,螺杆泵(又称螺杆式干泥饼输送泵)承担了含固率在1%~5%的预处理、生化、物化污泥的输送,同时也实现了带式压滤机、离心机等脱水设备脱水后的含固率在15%~22%的干污泥的输送,但在上述各种应用环境中,螺杆泵出口用于接受物料的容器均为敞口设备(即泵出口后部无压力),螺杆式干泥饼输送泵仅起到运输的作用。本发明创新性的将螺杆式干泥饼输送泵应用在超高压弹性压榨机进料上,通过螺杆式干泥饼输送泵将污泥输送进超高压弹性压榨机密闭的污泥滤室内(进料初期滤室内无压力,进料后半段因滤室内物料增多而产生了压力),这在螺杆式输送泵的应用上尚属首例。污泥输送完成后,关闭超高压弹性压榨机的进料阀门,然后在超高压弹性压榨机形成一定的压力(3-7MPa),使污泥在规定的压力下实现加压过滤脱水(污泥加压过滤脱水过程中螺杆式输送泵是关闭的,呈不工作状态)。

本发明的工艺采用了新型的超高压弹性压榨机,而新型的超高压弹性压榨机主要是采用了新型的滤板,该新型的超高压弹性压榨机的滤板有如下特点:①活动框架由钢硬质材质制成(如钢制),不易受损。②承压板是实心的,采用增强聚丙烯材料模压压制成型,这样,与传统的聚丙烯压塑滤板或其他类型塑料材料滤板相比,可使滤板具有更高的强度,提高抗腐蚀能力,降低制作成本。③承压板正面和背面面板上布满凸点(利于压榨)和出水沟槽(利于出水),有利于压榨和出水。④在活动框架与承压板背面四周的面板(即承压板的周边部位)之间设置可压缩储存能量、产生密封力的弹簧或弹性体,弹簧或弹性体在物料挤压时,发生弹性形变,储存能量,产生密封力,防止物料泄露;在物料挤压完成后,弹簧或弹性体释放能量,推动滤布带动挤压后的固态成形物料,朝向物料腔弹性移动,自重脱离滤布达到自动卸料的目的。⑤在承压板中间部位对称均匀设置多个中间弹性支撑体和凸出块,可对承压板易变形部位进行有效支撑,避免了承压板与活动框架之间发生倾斜,在滤板由于进泥均匀性差而导致两侧受力不均时,中间弹性支撑体被挤压发生形变,起到一定的支撑缓冲作用,可防止因相邻的两个滤板之间增加的压力差而承压板强度不足导致承压板局部变形,解决了因承压板变形而导致的物料泄露和卡死等问题。

本发明的有益效果:

本发明中污泥进入压榨机前不用稀释或者调理,可以直接进料,压榨过程不加药剂,从而达到节水节能,省调理成本的效果,整体工艺简单高效,可将污泥含水率从80%左右(75-85%)直接脱水至50-55%。

本发明一种污泥深度脱水工艺为:将经污水处理后产生的含水率在80%左右的污泥由螺杆式污泥输送泵输送至超高压弹性压榨机进行深度脱水,最后送至粉碎机将污泥粉碎成粉末状或块状,并将粉碎后的污泥输送后续处理。该工艺以机械压榨为核心,通过超高压弹性压榨机高压二次压榨的方式,将污泥含水率从80%左右直接脱水至50-55%;通过在超高压弹性压榨机的滤板上对称均匀设置多个中间弹性支撑体和凸出块,利用中间弹性支撑体的支撑缓冲作用,使滤板能承受来自两侧最高不超过1MPa的压力差,因此能直接压榨含水率80%左右均匀性较差的污泥,使得污泥在进入压榨机前无须加水稀释或者调理。

本发明不需依赖化学调理,直接进料,达到了降低能耗,节省处理成本的效果,符合环保要求。本发明整体工艺设计简单,处理效果好,可与现有污水处理厂的生产流程对接,也可异地集中式处理;还具有占地面积小等特点。

采用本发明的工艺,污泥深度脱水前不用稀释或者调理,可以直接进料,不加药剂,从而达到节水节能,省调理成本的效果,整体工艺简单高效。