申请日2015.06.08

公开(公告)日2015.09.16

IPC分类号C02F1/26

摘要

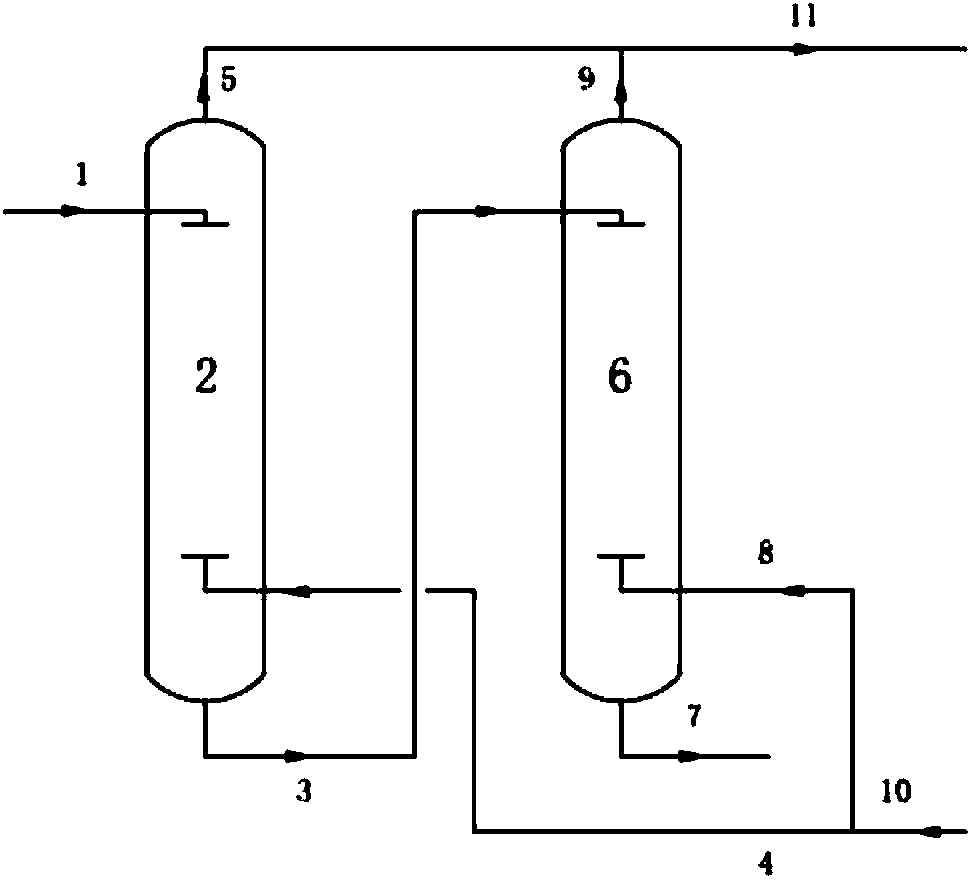

本发明公开了一种褐煤提质过程产生的高浓含酚废水的处理方法。所述方法包括将脱酸脱氨后的高浓含酚废水连续串联进入若干个萃取塔,每一个萃取塔内均使用新鲜萃取剂与含酚废水进行逆流萃取,萃取塔与萃取塔之间形成错流萃取。采用的萃取剂可以是甲基异丁基甲酮、异丙叉丙酮或甲基叔戊基醚。萃取塔的数目可以为2-4座。每个萃取塔的新鲜萃取剂用量可各不相同。本发明方法处理后的废水经溶剂汽提后,最佳时COD可低至4000mg/L以下,总酚低于220ppm,完全能达到常规后续生化处理需求。

摘要附图

权利要求书

1.一种褐煤提质过程产生的高浓含酚废水的处理方法,其特征在于,所述 方法是将高浓含酚废水通过若干个萃取塔进行连续逆流和错流的集成萃取得到 脱酚废水和萃取混合物,具体工艺为:

高浓含酚废水从第一萃取塔上部进入第一萃取塔,第一股萃取剂从第一萃 取塔底部进入第一萃取塔,高浓含酚废水在第一萃取塔中经过与第一股萃取剂 连续逆流萃取后得到一次萃取后的废水和萃取物Ⅰ;一次萃取后的废水从第一 萃取塔塔釜出来后,从第二萃取塔上部进入第二萃取塔,第二股萃取剂从第二 萃取塔底部进入第二萃取塔,一次萃取后的废水与第二股萃取剂在第二萃取塔 中连续逆流萃取后得到二次萃取后的废水和萃取物Ⅱ;二次萃取后的废水按照 同样的方法继续进入后续萃取塔与萃取剂进行连续逆流萃取,得到脱酚废水以 及各萃取物混合后的萃取混合物。

2.根据权利要求1所述的一种褐煤提质过程产生的高浓含酚废水的处理方 法,其特征在于,所述高浓含酚废水为脱酸脱氨后的高浓含酚废水。

3.根据权利要求1所述的一种褐煤提质过程产生的高浓含酚废水的处理方 法,其特征在于,所述萃取塔的个数为2-4,萃取温度为40-80℃,高浓含酚废 水串联流经各萃取塔。

4.根据权利要求1所述的一种褐煤提质过程产生的高浓含酚废水的处理方 法,其特征在于,所述萃取塔的萃取级数均为2-10级。

5.根据权利要求1所述的一种褐煤提质过程产生的高浓含酚废水的处理方 法,其特征在于,所述萃取剂为甲基异丁基甲酮、异丙叉丙酮或甲基叔戊基醚。

6.根据权利要求1所述的一种褐煤提质过程产生的高浓含酚废水的处理方 法,其特征在于,进入各个萃取塔的萃取剂与高浓含酚废水体积比为1:1-1:10。

7.根据权利要求1所述的一种褐煤提质过程产生的高浓含酚废水的处理方 法,其特征在于,所述方法还包括将脱酚废水通过萃余相精馏塔汽提溶剂得到 达到常规后续生化处理需求的废水,将萃取混合物通过溶剂回收塔回收溶剂获 得粗酚和循环回收的萃取剂。

说明书

一种褐煤提质过程产生的高浓含酚废水的处理方法

技术领域

本发明属于高浓含酚废水的处理回收方法领域,具体涉及一种褐煤提质过 程产生的高浓含酚废水的处理方法。

背景技术

褐煤是煤化程度最低的煤种,但也经历数千万年才得以形成,是一种宝贵 的不可再生资源。其煤化程度介于泥炭和烟煤之间,具有水分含量高、氧含量 高、挥发分高、发热量低等特点。褐煤若不经过提质加工,后续使用较为困难, 因此褐煤提质加工成为褐煤高效开发利用的关键。煤在隔绝空气条件下,经过 500-1100摄氏度的煤干馏过程受热分解生成煤气、焦油、粗苯和焦炭,在此过 程中会产生大量的高浓酚氨废水。

褐煤提质工艺产生的废水是含有挥发酚、多环芳烃及氧、硫、氮等杂环化 合物的高COD、高酚值、高氨氮且很难处理的一种工业有机废水。褐煤提质废 水比鲁奇炉或BGL炉产生的废水成分更为复杂,含量更高,COD可高达 50000-120000,总酚12000-21000ppm,多元酚含量介于6000-15000ppm。中国 专利CN102506575B是一种非常笼统的处理方法,采用高温焚烧对含水量至少 超过90%的废水进行无害化处理,废水中的氨氮、硫和多元酚及一些大分子的 有机物无法焚烧直接转变为无公害,仍旧会产生大量废气,并且在与水蒸气分 离过程中溶入水中。并且应用上显然不实用,存在焚烧温度要求很高、水中有 机物含量不高因而焚烧价值不高、实际处理成本过高、处理量大时装备要求更 高等等。目前采用化工单元操作方法处理褐煤提质产生的高浓酚氨废水的方法 文献极少,而沿用常规高浓酚氨回收的萃取方法处理褐煤提质废水难以将COD 和总酚降至理想程度。因此,根据褐煤提质加工过程的高浓酚氨废水水质,经 脱酸脱氨后的高浓含酚废水,提供有效的脱酚技术回收粗酚产品,是褐煤提质 该煤化工领域亟待解决的环境保护问题。

发明内容

本发明的目的在于针对现有技术的缺陷,提供了一种褐煤提质过程产生的 高浓含酚废水的处理方法,该方法同样适用于多元酚含量较高的其它废水处理。 它的思路是将错流萃取和逆流萃取集成应用,对该类高COD、高含多元酚的废 水具有很好的效果。

一种褐煤提质过程产生的高浓含酚废水的处理方法,所述方法是将高浓含 酚废水通过若干个萃取塔进行连续逆流和错流的集成萃取得到脱酚废水和萃取 混合物,具体工艺为:

高浓含酚废水从第一萃取塔上部进入第一萃取塔,第一股萃取剂从第一萃 取塔底部进入第一萃取塔,高浓含酚废水在第一萃取塔中经过与第一股萃取剂 连续逆流萃取后得到一次萃取后的废水和萃取物Ⅰ;一次萃取后的废水从第一 萃取塔塔釜出来后,从第二萃取塔上部进入第二萃取塔,第二股萃取剂从第二 萃取塔底部进入第二萃取塔,一次萃取后的废水与第二股萃取剂在第二萃取塔 中连续逆流萃取后得到二次萃取后的废水和萃取物Ⅱ;二次萃取后的废水按照 同样的方法继续进入后续萃取塔与萃取剂进行连续逆流萃取,得到脱酚废水以 及各萃取物混合后的萃取混合物。

根据需要,上述方法可以在二次萃取后结束萃取过程,二次萃取后的废水 即为脱酚废水,萃取物Ⅰ和萃取物Ⅱ混合即为萃取混合物。

上述方法中每一个萃取塔内均使用新鲜萃取剂与高浓含酚废水进行逆流萃 取,萃取塔与萃取塔之间形成错流萃取。

进入各个萃取塔的萃取剂为新鲜萃取剂,所述新鲜萃取剂包括新购买的萃 取剂、循环回收的萃取剂,也包括两者混合的萃取剂。进入各个萃取塔的萃取 剂体积量可以相同,也可以不同。

所述高浓含酚废水为脱酸脱氨后的高浓含酚废水。

所述萃取塔的个数为2-4,萃取温度为40-80℃,高浓含酚废水串联流经各 萃取塔。萃取塔的个数为2时,在二次萃取后结束萃取过程,二次萃取后的废 水即为脱酚废水;依次类推,萃取塔的个数为3时,三次萃取后的废水即为脱 酚废水;萃取塔的个数为4时,四次萃取后的废水即为脱酚废水。

所述萃取塔的萃取级数均为2-10级,各个萃取塔各级数可各不相同。

所述萃取剂为甲基异丁基甲酮、异丙叉丙酮或甲基叔戊基醚。

进入各个萃取塔的萃取剂与高浓含酚废水体积比为1:1-1:10。

所述方法还包括将脱酚废水通过萃余相精馏塔汽提溶剂得到达到常规后续 生化处理需求的废水,将萃取混合物通过溶剂回收塔回收溶剂获得粗酚和循环 回收的萃取剂。

所述脱酚废水进入萃余相精馏塔溶剂汽提后,出水指标最佳时COD可低至 4000mg/L以下,总酚低于220ppm,完全能达到常规后续生化处理需求。

本发明的原理是:将连续接触逆流萃取与错流萃取集成在一起,结合两者 的优势实现高浓总酚和总COD的萃取。即利用多个萃取塔按照错流提取思路组 合起来进行脱酚萃取,每个独立的萃取塔内部是按照连续逆流萃取进行液液相 平衡;进入每个萃取塔的萃取剂都是新鲜的,而进入每个萃取塔的废水都是串 联通过的。单纯多级错流萃取时萃取剂消耗量大,单纯连续接触逆流萃取时萃 取效果难以满足要求,因此将两者结合能够实现萃取剂消耗与萃取效果两者最 佳效果。

本发明与现有技术相比,具有如下优点:

(1)本发明方法能够回收高浓含酚废水中有价值的副产物粗酚。

(2)本发明方法相对鲁奇炉或BGL炉产生的高浓酚氨废水的常规化工回 收系统,萃取过程进行了改变,能大大提高萃取性能。后续萃余相处理量与常 规酚氨回收相同,萃取相处理量依据萃取剂增加量需要扩大规模,但能将废水 COD和总酚直接降低到常规生化处理能够接收的指标,省却中间催化氧化等环 节。

(3)本发明方法采用萃取塔与萃取塔之间为错流萃取,单个萃取塔内部逆 流萃取的方式,每个萃取塔使用新鲜萃取剂能更好地增强萃取效果。针对褐煤 提质产生的高浓含酚废水COD60000-120000mg/L、总酚12000-21000ppm,最 佳时COD可降至4000mg/L以下,总酚低于220ppm。