申请日2015.07.20

公开(公告)日2015.11.11

IPC分类号C02F1/24; C02F9/02; C02F1/40

摘要

本发明提供一种卧式污水气浮处理用的高效浮选分离系统,包括气浮罐体、挡板结构、高效收油装置;所述气浮罐体内部划分为沿流体流向设置的若干级混合分离区和清水区;每级所述混合分离区均通过挡板结构相分隔,所述上挡板与下挡板之间的区域为气水混合区,所述气水混合区底部设置有与微气泡溶气水生成装置相连接的溶气水释放器;所述下挡板与下一级混合分离区的上挡板之间的区域为沉降分离区,所述最后一级沉降分离区设置有波纹板填料;所述高效收油装置设置于挡板结构上方,所述清水区设置有收油槽;本发明具有提高气水接触混合效率,提高接触后的净水分离效果,提高稳定室分离效果,减少设备体积及系统能耗,系统稳定性高,维护成本低的优点。

权利要求书

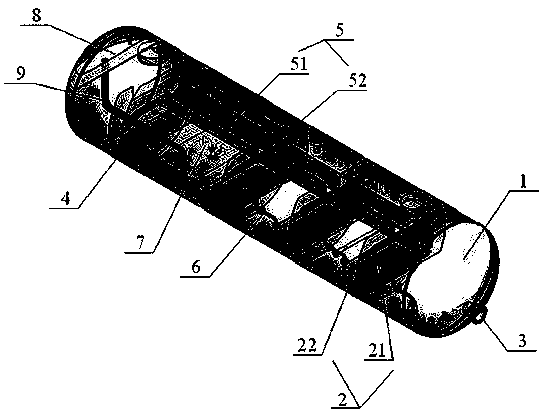

1.一种卧式污水气浮处理用的高效浮选分离系统,其特征在于:包括气浮罐体、挡板结构、进水口、出水口、高效收油装置;所述气浮罐体横向设置;所述进水口设置于气浮罐体一侧靠下位置,所述出水口设置于气浮罐体另一侧底部位置;

所述气浮罐体内部划分为沿流体流向设置的若干级混合分离区和清水区;每级所述混合分离区均通过挡板结构相分隔,所述挡板结构包括上挡板和下挡板,所述上挡板和下挡板由进水至出水方向依次设置,该上挡板与下挡板之间的区域为气水混合区,所述气水混合区底部设置有溶气水释放器,所述溶气水释放器与微气泡溶气水生成装置相连接,由该微气泡溶气水生成装置向其提供溶气水;所述下挡板与下一级混合分离区的上挡板之间的区域为沉降分离区,所述最后一级沉降分离区,即靠近清水区位置的沉降分离区设置有波纹板填料;

所述高效收油装置设置于挡板结构上方,包括纵向收油槽和横向收油槽,所述纵向收油槽纵向穿过每级混合分离区,与流体流向一致;在每一级沉降分离区下游方向设置有垂直于流体流向的横向收油槽,所述横向收油槽底部与相应的上挡板相连,该横向收油槽设置于纵向收油槽两侧,通过梯形口与纵向收油槽相连通。

2.根据权利要求1所述的卧式污水气浮处理用的高效浮选分离系统,其特征在于:所述清水区设置有清水区收油槽,所述清水区收油槽横向设置于气浮罐体内末端,该清水区收油槽底部连接有排油管路。

3.根据权利要求1所述的卧式污水气浮处理用的高效浮选分离系统,其特征在于:所述气浮罐体内设置有四级混合分离区。

4.根据权利要求1所述的卧式污水气浮处理用的高效浮选分离系统,其特征在于:所述气水混合区与沉降分离区的空间比例约为1:4。

5.根据权利要求1所述的卧式污水气浮处理用的高效浮选分离系统,其特征在于:所述纵向收油槽和清水区收油槽均为平底结构,所述横向收油槽为与梯形口相配合的尖底结构。

6.根据权利要求1所述的卧式污水气浮处理用的高效浮选分离系统,其特征在于:所述纵向收油槽上缘设置为齿状结构。

说明书

一种卧式污水气浮处理用的高效浮选分离系统

技术领域

本发明属于水处理技术领域,尤其是涉及一种卧式污水气浮处理用的高效浮选分离系统。

背景技术

目前,处理含油废水多采用气浮法,气浮法水处理工艺就是设法在原水中产生足够数量、尺寸均匀的微细气泡,并使原水中的油颗粒、固体悬浮物(SS)等污染物质与气泡发生粘附,然后借助浮力上升到水面,通过收集泡沫浮渣达到水质净化的目的。由于该方法逐渐得到人们的重视,近年来也得到长足的发展,因此先后出现了多种气浮技术,卧式污水气浮技术就是其中一种,但现有卧式气浮技术中存在以下问题:1、气水混合后没有单独设计分离区,而是利用同一空间进行气水接触和分离,由于气水接触后的运移方向一致,容易造成液面翻滚现象,不仅影响气泡与水相的充分混合,也影响气水分离效果,造成已经浮选出的油颗粒和悬浮物带入下一个气水混合区的问题;2、在多级气水混合和分离后的最后一级分离区(或稳定室)内,没有高效措施分离相对较小粒径物质的设计;3、收油多采取在气浮设备径向两侧设计收油槽,收油效果不佳;或利用刮板辅助收油,增加了耗能设备和维护成本;4、利用高效微气泡发生装置的较为鲜见。

发明内容

本发明要解决的问题是提供一种提高气水接触混合效率,提高接触后的净水分离效果,提高稳定室分离效果,减少设备体积及系统能耗,系统稳定性高,维护成本低的卧式污水气浮处理用的高效浮选分离系统。

为解决上述技术问题,本发明采用的技术方案是:一种卧式污水气浮处理用的高效浮选分离系统,包括气浮罐体、挡板结构、进水口、出水口、高效收油装置;所述气浮罐体横向设置;所述进水口设置于气浮罐体一侧靠下位置,所述出水口设置于气浮罐体另一侧底部位置;

所述气浮罐体内部划分为沿流体流向设置的若干级混合分离区和清水区;每级所述混合分离区均通过挡板结构相分隔,所述挡板结构包括上挡板和下挡板,所述上挡板和下挡板由进水至出水方向依次设置,该上挡板与下挡板之间的区域为气水混合区,所述气水混合区底部设置有溶气水释放器,所述溶气水释放器与微气泡溶气水生成装置相连接,由该微气泡溶气水生成装置向其提供溶气水;所述下挡板与下一级混合分离区的上挡板之间的区域为沉降分离区,所述最后一级沉降分离区,即靠近清水区位置的沉降分离区设置有波纹板填料;

所述高效收油装置设置于挡板结构上方,包括纵向收油槽和横向收油槽,所述纵向收油槽纵向穿过每级混合分离区,与流体流向一致;在每一级沉降分离区下游方向设置有垂直于流体流向的横向收油槽,所述横向收油槽底部与相应的上挡板相连,该横向收油槽设置于纵向收油槽两侧,通过梯形口与纵向收油槽相连通。

所述清水区设置有清水区收油槽,所述清水区收油槽横向设置于气浮罐体内末端,该清水区收油槽底部连接有排油管路。

所述气浮罐体内设置有四级混合分离区。

所述气水混合区与沉降分离区的空间比例为1:4。

所述纵向收油槽和清水区收油槽均为平底结构,所述横向收油槽为与梯形口相配合的尖底结构。

所述纵向收油槽上缘设置为齿状结构。

由于采用上述技术方案,通过优化设计,合理布置气浮罐体内部结构,可以充分发挥卧式气浮设备的浮选效果:(1)把气水混合区和沉降分离区分开设计,并缩小气水混合区空间,扩大沉降分离区空间,空间比约1:4;生产污水从进水口进入气水混合区,利用溶气水释放器均匀布气和气水混合区空间小的有力条件,实现气水充分混合,混合后的气水流体从上部流至空间较大沉降分离区,利用较大空间实现稳定流体和增加沉降分离时间的好处,沉降分离后的净水从底部进入下一极气水混合区,依次布置,直到最后一级沉淀分离区;(2)在最后一级沉淀分离区设计加装波纹板填料,通过微细气泡的粘附作用与波纹板填料的聚结作用,可以有效地将细小油滴聚结、粘附成较大油滴,从而提高浮选分离效率;(3)为了便于收油,在每一个沉降分离区下游方向设计垂直于流体流向的横向收油槽,实现拦截收油,并根据流体在各沉降分离区的液位高度,调整收油槽的高度,该横向收油槽作为收油功能用,而纵向收油槽则作为汇油功能用,此设计可以有效收油并省去机械刮板辅助收油装置;横向收油槽在收油过程中没有死角,不会因局部区域无法排油造成油层的堆积;横向收油槽可以依靠水流的推流作用将油层“推”至收油槽内,在较低的运行液位下,随着油层的不断增厚“推流”至收油槽,如此可以有效的降低溢流到油槽内油相物质的含水率;(4)增设新型微气泡溶气水生成装置,该装置的微气泡发生器具有气泡筛分、切割细化功能,可以使装置产生的溶气水所含有的气泡密集、气泡粒径更为细小、均匀;该装置回流水用量为系统处理水量的10%,用气量为回流水量的1%,与常规工艺相比,气、液用量少,从而减少了设备体积及系统能耗;该装置无精密、可动机械结构,采用流量、压力自动控制,系统稳定性高,维护成本低;(5)在清水区设置收油槽,通过降低液位、定时排油的方式将积累在清水区液面的浮油层排出,减少“返混”几率的发生,保证出水水质。

本发明的有益效果是:具有提高气水接触混合效率,提高接触后的净水分离效果,提高稳定室分离效果,减少设备体积及系统能耗,系统稳定性高,维护成本低的优点。