申请日2010.10.21

公开(公告)日2011.05.04

IPC分类号C02F3/30; C02F9/14

摘要

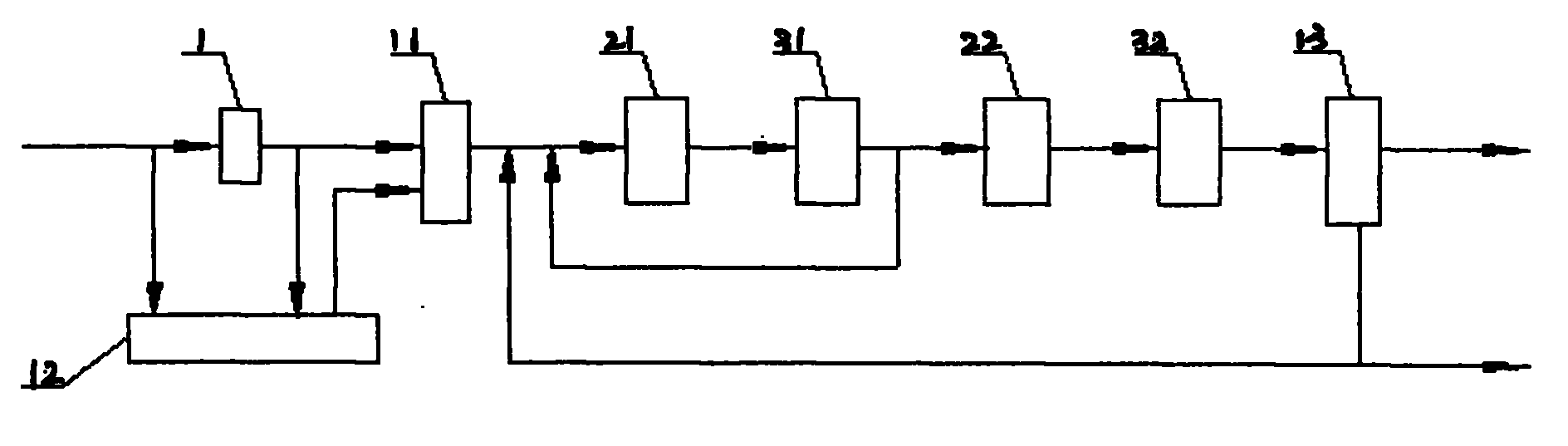

本发明提供了一种两级A/O工艺处理高氨氮废水的技术方法,两级A/O工艺分为缺氧段、好氧段、缺氧段、好氧段四个阶段,O1池根据亚硝酸菌和硝酸菌适应的条件不同,通过控制溶解氧、pH值、污泥龄,形成亚硝酸菌优势,将NH3-N主要硝化至NO2-,实现短程硝化,O1池混合液部分回流至A1池,利用来水碳源和补充甲醇残液或稀甲醇作为碳源进行反硝化脱氮,A2池通过补充甲醇残液或稀甲醇作为碳源实现反硝化脱氮,O2段控制较高溶解氧,对残留甲醇和污水中剩余有机物进一步氧化,对残留NO2--N进一步硝化,提高活性污泥的性能。

摘要附图

权利要求书

1.一种两级A/O工艺处理高氨氮废水的技术方法,其特征在于包括如下步骤:污水原水先经过格栅进入匀质池,再先后经A1池(缺氧段)、O1池(好氧段)、A2池(缺氧段)、O2池(好氧段),其中O1池根据亚硝酸菌和硝酸菌适应的条件不同,通过控制溶解氧、PH值、污泥龄,形成亚硝酸菌优势,将NH3-N主要硝化至NO2-,实现短程硝化,O1池混合液部分回流至A1池,利用来水碳源和补充甲醇残液或稀甲醇作为碳源进行反硝化脱氮,A2池通过补充甲醇作为碳源实现反硝化脱氮,O2段控制较高溶解氧,对残留甲醇和污水中剩余有机物进一步氧化,对残留NO2--N进一步硝化,提高活性污泥的性能,最后进入二沉池沉降后,出水达标排放。

2.如权利要求1所述的两级A/O工艺处理高氨氮废水的技术方法,其特征在于:在A1池即缺氧段:控制周期在8-16h,DO≤0.3mg/L,污泥中的经训化的微生物利用水中的有机物合成内碳源并将O1池回流混合液中的硝态氮、亚硝态氮进行反硝化。

3.如权利要求1所述的两级A/O工艺处理高氨氮废水的技术方法,其特征在于:在O1池好氧段:控制周期在16-32h,控制溶解氧在2-6mg/L,PH值控制在6-9、污泥龄控制在15-30天,利用聚磷菌大量消耗内碳源,同时对氨氮进行硝化,使之转化为硝态氮和亚硝态氮。

4.如权利要求1所述的两级A/O工艺处理高氨氮废水的技术方法,其特征在于:在A2池缺氧段:控制周期在4-12h,DO≤0.3mg/L,以硝态氮、亚硝态氮为电子受体利用碳源进行反硝化。

5.如权利要求1所述的两级A/O工艺处理高氨氮废水的技术方法,其特征在于:在O2池好氧段:控制周期在1-8h,控制溶解氧在3-6mg/L,PH值控制在6-9、污泥龄控制在15-30天,对残留碳源和污水中剩余有机物进一步氧化,对残留氨氮进一步硝化,提高活性污泥的性能。

说明书

两级A/O工艺处理高氨氮废水

技术领域

本发明提供了一种处理含高氨氮废水的技术方法,属污水处理技术领域。

背景技术

目前氨氮废水的处理方法有物理法、化学法和生物法等。采用生物处理法为最具经济性的常用方法。在氨氮含量不高的的城市污水等,A/O工艺以及氧化沟工艺、间歇式活性污泥工艺以及曝气生物滤池工艺均能有效脱除氨氮和总氮,但对于氮肥工业高氨氮低碳氮比的污水,以上工艺均有局限性。近期研究的短程硝化反硝化工艺还处于研究阶段,因受条件限制,还不能达到工程化应用。以下是几种常见技术。

1)传统硝化反硝化工艺

传统硝化反硝化工艺脱氮处理过程包括硝化和反硝化两个阶段。在将有机氮转化为氨氮的基础上,硝化阶段是将污水中的氨氮氧化为亚硝酸盐氮或硝酸盐氮的过程;反硝化阶段是利用外加碳源,将硝化过程中产生的硝酸盐或亚硝酸盐还原成氮气的过程。两个阶段相对独立,有各自的反应段和沉淀段和污泥回流系统。

传统硝化反硝化工艺能实现脱氮,但构筑物多,投资高,管理复杂。同时反硝化利用的碳源全部为外加碳源,产生的碱度不能充分利用,运行费用高。

2)A/O工艺

又名缺氧—好氧活性污泥法脱氮工艺,是在80年代初开创的工艺流程,其主要特点是将反硝化反应器放置在系统之首,故又称为前置反硝化生物脱氮系统。该工艺的特点是,原污水先进入缺氧池,再进入好氧池,并将好氧池的混合液与沉淀池的污泥同时回流到缺氧池。污泥和好氧池混合液的回流保证了缺氧池和好氧池中有足够数量的微生物并使缺氧池得到好氧池中硝化产生的硝酸盐。而原污水和混合液的直接进入,又为缺氧池反硝化提供了充足的碳源有机物,使反硝化反应能在缺氧池中得以进行。反硝化反应后的出水又可在好氧池中进行BOD5的进一步降解和硝化作用,反硝化中生成的碱度可补偿硝化反应消耗的碱度的一半左右。

该工艺流程比较简单,装置少,因此,基建费用和运行费用均较低,但要求污水中有一定的BOD5/TKN比。但由于处理出水来自硝化反应器,因此,处理出水中含有一定浓度的硝酸盐,如果沉淀池运行不当,在沉淀池内还会发生反硝化现象,污泥上浮,处理水质恶化。对于本工程采用A/O工艺要想达到脱氮目的,需要7-8倍回流量,同时大回流将水中溶解氧带回缺氧池,优先与来水BOD进行氧化反应,脱氮需要的C/N达到5-8以上。内循环液来自曝气池(硝化池)含有一定的溶解氧,使反硝化池难于保持理想的缺氧状态,影响反硝化进程,反硝化脱氮率很难达到90%。

3)短程硝化反硝化工艺

短程硝化反硝化又称亚硝化反硝化,把硝化反应过程控制在氨氧化产生NO2-的阶段,阻止NO2-进一步氧化,直接以NO2-作为菌体呼吸链氢受体进行反硝化。此过程减少了亚硝酸盐氧化成硝酸盐,然后硝酸盐再还原成亚硝酸盐两个反应的发生,降低了需氧量、反硝化过程中有机碳的投入量,降低了能耗和运行费用。实现短程硝化与反硝化的关键是抑制硝化菌的活性而使NO2-得到累积。影响硝化菌活性及NO2-累积的因素有自由氨、pH、DO、温度等。

完全的短程硝化反硝化尚处于机理研究阶段,由于受控制条件限制,目前我国在应用上尚处于实验室研究或小试阶段,在工程应用上目前尚无报道。

4)曝气生物滤池(BAF)生物处理工艺

该工艺是固定化微生物与曝气生物滤池结合发展而成的一种新型污水处理工艺。在BAF反应器中投加占曝气池有效容积的从10%-60%的微生物载体,微生物大量的附着并固定于其上,通过附着的微生物来降解污水中的污染物。各级BAF反应器中,通过培养不同的特效菌种,来达到降解污染物的目的;在需要脱氮时需要增加一级脱氮滤池。BAF首先应用于污水深度处理,目前在城市污水中BAF工艺也开始用于一级生化处理,但目前反应的问题是一级生化处理生物量大,容易引起堵塞,维修管理工作量大。

综上所述,对于处理氮肥工业含高氨氮低C/N比的污水,现有工艺均存在一定的局限性,因此,研究开发一种新的经济有效的处理处理高氨氮污水的技术势在必行。

发明内容

本发明解决的问题在于提供一种两级A/O工艺技术,攻克处理含高氨氮低碳氮比的污水、出水水质要求高的难题;充分利用来水碳源、减少补充碳源的投加量,充分利用反硝化产生的碱度、减少碱的投加量,减小内回流量、减小运行设备功率,以到节省运行费用的效果,解决现有污水处理工艺存在构筑物多,投资高,管理复杂、运行费用高、脱氮效率低的问题

为解决以上问题,本发明的技术方案是:厂区来的污水先后经过格栅、匀质池、缺氧池(A1)、好氧池(O1)、缺氧池(A2)、好氧池(O2),最后进入二沉池沉降处理后,出水达标排放;当污水处理量较大时,经O1池后部分污水回流至A1池进行调节;二沉池中的污泥,部分回流至A1池,当污泥量较大时,对过量部分实行脱水外运。

作为优选,正常情况下,来自厂区的生产污水经泵提升进入污水处理站,先经过格栅去除较大的漂浮物后进入匀质池,在匀质池内设机械搅拌,使污水水质混合均匀并防止悬浮物沉积。

作为优选,若来自厂区的生产污水水量过大,污水进入匀质池前过量的污水溢流进入事故调节池。

作为优选,若来自厂区的生产污水水质突然发生较大变化时,经格栅后去向匀质池的污水直接切换至事故调节池,再经小流量泵均匀地提升至匀质池。

作为优选,污水经匀质池溢流至第一段缺氧池(简称A1池,后面类似),A1池内设机械搅拌,同时投加甲醇残液或稀甲醇(化学需氧量为5000-100000mg/l),从O1的内回流液回流至A1池,A1池控制周期在8-16h,DO≤0.3mg/L、温度为20-35℃、污泥龄控制在15-30天,为反硝化反应提供有利条件以便在A1池进行反硝化反应,将大部分硝酸盐氮还原转化成氮气。同时在反硝化过程中产生一定的氧量和碱度,减少系统中碱的投加量和空气用量。将1mg NO3--N还原为N2会产生3.57mg碱度和2.86mg氧。

反硝化反应为:

A1池出水至O1池,O1池内设鼓风曝气供氧,同时投加碱液以维持出水碱度大于80mg/l(以CaCO3计),O1池(好氧段)控制周期在16-32h,控制溶解氧在2-6mg/L,PH值控制在6-9、污泥龄控制在15-30天,温度为20-40℃,为氧化反应和硝化反应提供有利条件以便在O1池去除大部分有机污染物,并将进水中的大部分氨氮转化成硝酸盐氮。

氧化反应为:C5H7NO2+5O2→5CO2+2H2O+NH3+能量

硝化反应为:

O1池实际耗氧量=降解BOD5耗氧量+硝化耗氧量-反硝化获得的氧量

O1池需要投加碱度=硝化需要的碱度-(进水碱度+反硝化产生碱度+去除BOD5产生的碱度)

O1池出水进入A2池,A2池内设机械搅拌,同时投加甲醇残液(化学需氧量为5000-100000mg/l),A2池(缺氧段)控制条件为:周期在4-12h,DO≤0.3mg/L、污泥龄控制在15-30天,温度为20-40℃,将O1池出水中的硝酸盐氮进一步反硝化,还原成氮气。同时在反硝化过程中将1mg NO3--N还原为N2会产生3.57mg碱度和2.86mg氮。

A2池出水至O2池,O2池(好氧段)控制条件为:周期在1-8h,控制溶解氧在3-6mg/L,PH值控制在6-9、污泥龄控制在15-30天,O2池内设鼓风曝气,进一步去除有机污染物以及将剩余的氨氮转化成硝酸盐氮,同时增加泥水混合液的含氧量并吹脱污水中的氮气。

O2池实际耗氧量AOR2=降解BOD5耗氧量-反硝化获得的氧量O2池出水进入二沉池,在二沉池进行固液分离;二沉池的出水达标排放或回用。

进水水质为PH:6~9 CODcr:100-500mg/LNH3-N:100-300mg/L

出水水质为:PH:6~9 CODcr:≤30mg/L NH3-N:≤5mg/L

所以本两级A/O工艺的COD去除率为90-95%,NH3-N去除率为95-99.9%

本发明的有益效果为:两级A/O工艺相对于传统生物脱氮工艺,可减少20%的空气用量、40%碱液的用量降低了运行费用;两级A/O工艺的COD去除率为90-95%,NH3-N去除率为95-99.9%;生化段连续,构筑物少,流程短,节省投资;内回流量小,节省运行费用;使用甲醇残液补充碳源,甲醇易分解,而且彻底分解为二氧化碳和水,不会产生二次污染。系统试运行完成后污水应实现全面达标排放。生产进水平均PH为6-9、COD为100-500mg/l、NH3-N为100-300mg/l。处理出水平均PH为6-9、NH3-N为≤5mg/l、COD≤30mg/l,COD去除率为90-95%,NH3-N去除率为95-99.9%。