申请日2010.10.22

公开(公告)日2013.04.10

IPC分类号C02F9/14

摘要

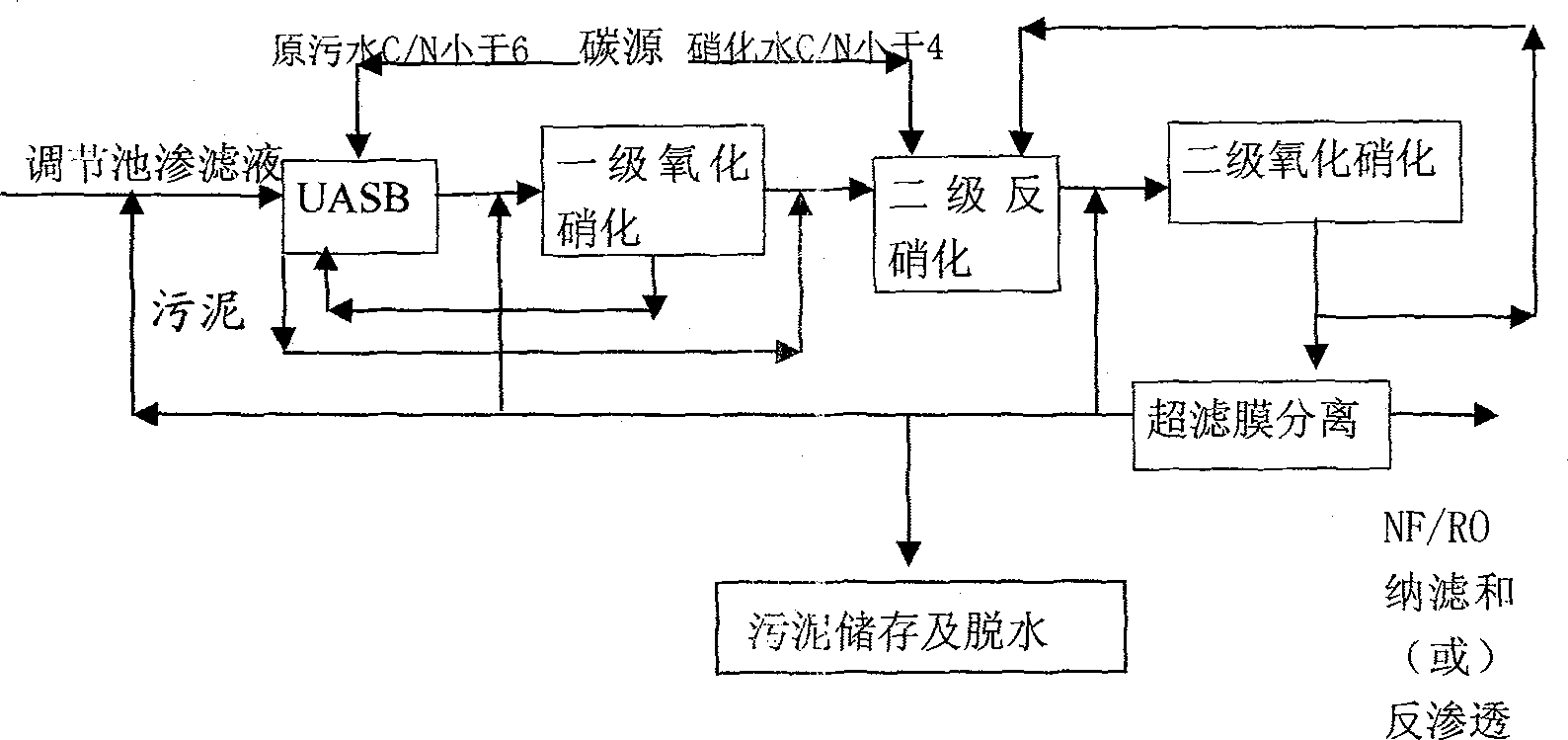

本发明涉及高氮有机污水处理生化脱氮工艺技术,主要包括下列工艺步骤:1.符合条件的原污水进UASB,在UASB同时送入后续的氧化硝化池(即O1池)回流混合液和MBR超滤膜分离装置的部分浓液,2.氧化硝化池(O1池),同时送入UASB出水、MBR超滤膜分离装置的部分浓液和空气。3.01池出水进入A/O(2)的反硝化池(A池),同时送入前面UASB的剩余污泥及补充碳,在A池形成缺氧条件进行反硝化,再到O(2)池分别补充MBR超滤膜分离装置的部分浓液、供空气(氧)进一步氧化硝化反应,去除COD、BOD5、TN和NH3-N。4.A/O(2)的出水进/入MBR超滤膜分离装置,把活性污泥和大分子COD截留,富集于浓液中,该浓液分别送UASB、O1池、A/O(2)池,剩余的浓液送污泥脱水处理,去除COD、BOD5。本技术的总氮去除率提高50%以上。

摘要附图

权利要求书

1.一种高氮有机污水处理生化脱氮工艺,包括下列步骤:①原污水与后续第一级氧化硝 化池的回水及部分MBR超滤膜分离装置的浓液一起进入上流式兼氧缺氧污泥床反应器即 UASB;②上流式兼氧缺氧污泥床反应器出水进第一级氧化硝化池;③第一级氧化硝化池出 水和上流式兼氧缺氧污泥床反应器剩余污泥、碳源进第二级反硝化池即第二级A/O的A 池;④第二级氧化硝化池出水进MBR超滤膜分离装置,⑤MBR超滤膜分离装置出水达标排 放,或再进纳滤和反渗透装置后达标排放,其特征在于:在第一级氧化硝化池和第二级氧 化硝化池,分别送入MBR超滤膜分离装置的部分浓液,即含硝化菌的活性污泥。

2.根据权利要求1所述的高氮有机污水处理生化脱氮工艺,其特征在于:

(1)、原污水与第一级氧化硝化池的回水同时进上流式兼氧缺氧污泥床反应器,形成兼氧 缺氧的反硝化条件;

(2)、上流式兼氧缺氧污泥床反应器为带有固液气分离的反应器;

(3)、通过上流式兼氧缺氧污泥床反应器的分离器将酸化菌、反硝化菌截留在反硝化池内。

3.根据权利要求1所述的高氮有机污水处理生化脱氮工艺,其特征在于:上流式兼氧 缺氧污泥床反应器的剩余污泥送第二级反硝化池,补充第二级反硝化池的酸化菌、反硝化菌。

4.根据权利要求1所述的高氮有机污水处理生化脱氮工艺,其特征在于:MBR超滤膜分 离装置的部分浓液,分别送第一级氧化硝化池、第二级氧化硝化池及UASB,MBR超滤膜分离 装置的剩余浓液进行脱水处理。

说明书

一种高氮有机污水处理生化脱氮新工艺

技术领域

本发明属于生活垃圾渗滤液及类似的废水处理领域,特别是涉及高氮有机污水处理生化 脱氮工艺技术。

背景技术

垃圾渗滤液是一种高氮有机复杂污水,近年来,垃圾渗滤液处理新技术主要有膜生物 (MBR)、碟式反渗透(DTRO)、纳滤(NF)、反渗透(RO)、电化学、化学氧化还原、蒸发 -离子交换-脱铵等,这些新工艺技术应用可以使垃圾渗滤液处理达到(GB16889-2008)《生活 垃圾填埋场污染控制标准》的排放要求。

对于减少污水处理成本,同时降低填埋场的运行费用,目前的膜生物反应器(MBR)、碟 式反渗透(DTRO)、纳滤(NF)、反渗透(RO)、电化学、化学氧化还原、蒸发-离子交换- 脱铵等新工艺处理过程存在着受污染物浓度变化影响大,单独处理总去除率不高,膜浓缩液 量大且处理困难,或者耗能大、处理成本高等缺点。蔡辉等《探讨我国垃圾渗滤液处理技术 发展历程》,环境卫生工程,2010,4,18卷4期:10~15.阐明我国垃圾渗滤液处理技术至今,主 流程为膜生物反应器+膜深度处理组合工艺其一级反硝化的效果理论上主要与一级硝化液回 流率相关,实际运行因回流率高,反硝化池优势菌流失大,导致反硝化效率不能达到理想效 果;20104-10江苏久吾高科股份有限公司《城市垃圾填埋渗滤液处理我国本土技术性价比优 势明显》公开了目前主要渗滤液处理工艺:中温厌氧+膜生物反应器(MBR)+NF/RO,其缺陷 是中温厌氧+膜生物反应器对原水的碳源利用率低,反硝化池优势反硝化菌流失大;公开号为 CN101811796A发明专利申请《一种垃圾渗滤液的处理方法》,该方法包括:调节池、絮凝沉淀 池、厌氧反应器、膜生物反应器、纳滤和反渗透,其中厌氧反应器为UASB或UBF(上流式污泥 床-过滤器),膜生物反应器包括缺氧区(A)和好氧区(O),其缺陷是厌氧反应器、膜生物反 应器配置对原水的碳源利用率低,反硝化池优势菌流失大;公开号为CN1018050964发明专利 申请书,《两级UASB+A/O+SBR工艺处理不同时期的垃圾渗滤液深度脱氮的方法》,公开了一体 化水箱I,两个UASB反应器(一级UASB II和二级UASBIII),A/O反应器IV和二沉池V、SBR反应 器VI组成,其缺陷是两级UASB+A/O对原水碳源利用率低,反硝化池优势菌流失大。

上述背景技术中问题和缺陷的原因是①厌氧反应去除了大量COD可能导致反硝化池内碳 氮比偏低;②A/O池反硝化优势菌没有截留。前一个问题可以采取超越管来改善,但后一个问 题则需要在A与O之间增加中间沉淀池和回流装置才能改善。

发明内容

本发明目的主要是对目前应用的“A/O-MBR或A/O/A/O-MBR或UASB+A/O/A/O-MBR或 UASB+A/O”等生化脱氮系统的改进。具体地是针对A/O/A/O-MBR或UASB+A/O-A/O-MBR工艺中的 前段A/O的脱氮效果改进,即形成本发明技术为UASB/O-A/O-MBR工艺。

①厌氧与缺氧生物反应合二为一,即UASB+A/O或A/O调整为UASB/O,形成一体化的兼氧与 缺氧生物反应。以解决以下问题:

i)对于常用的A/O-MBR、UASB+A/O中的“A”和A/O/A/O-MBR工艺系统中的前“A”池(缺 氧生物反硝化反应池),本技术解决了“A”池反硝化菌没有回流的问题,而“A”池的优势 反硝化菌流失,就会降低反硝化效果;

ii)针对UASB+A/O/A/O-MBR工艺系统中A池,本发明既解决了反硝化菌没有回流利用的问 题之外,还避免了该流程的UASB(上流式厌氧反应器)因大量分解COD之后,使污水C/N下降, 对后续“A”池反硝化所需碳源可能造成浪费。

②对于二级硝化反硝化(A/O/A/O)工艺,本技术的UASB排泥可以送第二级反硝化池,以 提供第二级“A”池的反硝化优势菌,保证第二级反硝化充分进行,以提高总体反硝化效果。 本发明主要技术特征:

①UASB功能为上流式兼氧缺氧反硝化污泥床:其下部布水,中间为兼氧缺氧污泥层,上 部有三相分离的污泥床反应器。结构与上流式厌氧污泥床基本相同,但运行方式不同(本技 术需要回流好氧池的硝化液,可优化污水的C/N、B/C等参数,改善生化处理条件)。

②UASB的部分剩余污泥送第二级A/O的A池。

③MBR超滤膜组件分离的浓液(含硝化菌的污泥)分别回流送UASB、第一级硝化池(O1 池)、第二级A/O的硝化池(O2池)。

本发明的技术方案:

①第一反硝化池(UASB):由普通完全混合型活性污泥反硝化池(污泥和水完全混合流出 反硝化池)改为具有三相分离的污泥床反应器(UASB),使反硝化微生物保留在反硝化池中, 从而通过高浓度反硝化微生物提高反硝化效果;②污泥和混合液回流:改单一从超滤膜分离 器回流混合液到二级硝化反硝化工艺(即A/O/A/O工艺)的反硝化池,为从超滤膜分离器的 混合液分别回流到UASB/O-A/O的UASB、第一硝化池(O1)、后A/O的第二硝化池(O2)等多点循 环,且可以根据水质和各池参数分别调整回流比。

本发明上流式兼氧缺氧污泥床反应器-氧化硝化-缺氧反硝化-氧化硝化-超滤膜分离+纳 滤或反渗透的新工艺适用的条件,与其他同类技术类似,仅反硝化、硝化效果改良:

原污水水质:COD 1000~50000mg/l,BOD5200~30000mg/l,NH3-N 300~3500mg/l,重 金属浓度在不影响生化的限值内。

处理出水水质:COD≤100mg/l,BOD5≤20mg/1,TN≤40mg/l,重金属浓度在污水综合 排放标准的限量内。

工艺步骤:

①符合条件的原污水进UASB,在UASB同时送入后续的氧化硝化池(即第一O池或O1池)混 合液和MBR超滤膜分离装置的部分浓液(活性污泥),形成先兼氧酸化后缺氧反硝化的条件, 实现COD被分解、NO2-和NO3-被反硝化等反应,实现去除污水中的COD、BOD5和TN。

②第一氧化硝化池(第一O池,或O1池),同时送入UASB出水、MBR超滤膜分离装置的部分 浓液(活性污泥)和空气(氧)。保证DO≥2mg/l,去除COD、BOD5和NH3-N。

③第二级A/O池的反硝化池(A池),同时送入第一O池出水和前面UASB的剩余污泥(含兼 氧酸化菌和反硝化菌)及补充碳源。在A池形成缺氧条件进行反硝化,再到第二O池内投/入MBR 超滤膜分离装置的部分浓液(活性污泥)、提供空气(氧)继续氧化硝化反应,进一步去除COD、 BOD5、TN和NH3-N。

④MBR超滤膜分离装置,泵入第二级A/O池的(O2池)出水,通过MBR超滤膜分离装置把 活性污泥和大分子COD截留,富集于浓液中,该浓液分别送UASB、第一O池、第二O池,剩余的 浓液送污泥脱水处理(脱水清夜返回第二A/O池),去除COD、BOD5、TN。

⑤超滤膜分离的清净出水进纳滤和反渗透装置。纳滤和反渗透装置脱除重金属、难生化 的COD、TN和NH3-N,使最终出水COD、BOD5、TN等达标。

主要工艺条件:

UASB:COD负荷3~6kg/m3·d;C(COD)/N(TN)≥6,第一O池回流率(4~5)Q(处理原 水量),MBR超滤膜分离装置浓液回流100%Q,DO≤0.5mg/l(污泥床下部混合区DO≤1.0mg/l, 有水解酸化预处理作用)。

第一级氧化硝化池(O1):负荷(F/M)0.05~0.1kgBOD5/kgMLSS,MLSS≥10000mg/l, MBR超滤膜分离装置浓液回流1Q,UASB污泥(0.2~0.5)Q,HST≥12~16hr,DO≥2mg/l。

第二级A/O(2)池:负荷(F/M)0.05~0.1kgBOD5/kgMLSS,MBR超滤膜分离装置浓液回 流(3~5)Q,C(COD)/N(TN)≥3.5,MLSS≥12000mg/l,A段DO≤0.5mg/l,HST≥6hr,O(2) 池DO≥2mg/l,HST≥12hr。

NF、RO:执行标准HJ564-2010。

发明效果

本技术与现有的A/O/A/O-MBR或UASB+A/O/A/O-MBR等工艺比较,具有以下明显效果:

①可以在前A段(即UASB内)保持相对稳定的反硝化环境条件,即通过三相分离装置使 污泥床反应器(UASB)内部污泥层能够保持合适的兼氧菌和反硝化菌的污泥浓度,从而提高 此池反硝化率;同时由于原水直接进入污泥层,也提高系统的总碳源利用率,从而减小氧化 池的污泥负荷提高前段O的硝化效果,减少曝气及耗能等优点;

②UASB的污泥输送提供给二级A/O的后段第二级“A”池的反硝化优势菌,可保证第二级 反硝化充分进行并且提高整体反硝化效果。

③将MBR的超滤浓液(污泥)分别输送给UASB、第一级O池(氧化硝化)、第二级A/O池, 既补充活性污泥又补充磷。因此全系统剩余污泥量大大减少。

④本技术将UASB+A(厌氧+缺氧)合并为UASB(兼氧缺氧),工程的投资和占地得到节省。

本发明的效果与现有同为一级反硝化工艺比较,TN脱除效果提高12%(按O池回流率400% 计,回率高随之提高);

与现有技术同为二级硝化反硝化工艺比较,本技术脱除TN效果可提高56%,而且剩余污 泥少,运行费降低。

与现有UASB+A/O、UASB+A/O/A/O-MBR等比较,本技术的碳源利用率提高50%以上。