申请日2015.08.24

公开(公告)日2016.01.20

IPC分类号C02F3/28; C02F101/16

摘要

本实用新型涉及一种含氮废水的UASB厌氧氨氧化处理装置,包括装置本体,其特征在于,装置本体顶部一侧设有进水管,进水管和位于装置本体顶部的配水槽相连,配水槽通过管路与位于装置本体底部的布水系统相连接,三相分离器设置于装置本体上部,三相分离器上方设置有沼气收集管和出水管,所述出水管通过回流管与进水管相连通。反应器内厌氧氨氧化细菌已得到了较大程度的富集。除此之外,在进行厌氧氨氨氧化的同时,平均有84.7%的COD也被去除。

权利要求书

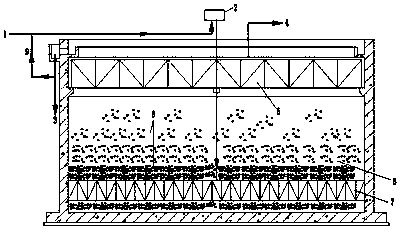

1.一种含氮废水的UASB厌氧氨氧化处理装置,包括装置本体,其特征在于,装置本体顶部一侧设有进水管,进水管和位于装置本体顶部的配水槽相连,配水槽通过管路与位于装置本体底部的布水系统相连接,三相分离器设置于装置本体上部,三相分离器上方设置有沼气收集管和出水管,所述出水管通过回流管与进水管相连通。

2.如权利要求1所述的装置,其特征在于,所述配水槽位于装置本体顶部的中心处。

3.如权利要求1所述的装置,其特征在于,所述出水管的水平高度低于进水管,所述出水管与进水管间的回流管为U型管连。

4.如权利要求1所述的装置,所述布水系统设置有6-8根布水支管。

5.如权利要求1所述的装置,所述布水支管上设置有3-4排相互平行的布水孔,所述各排布水孔在布水管上纵切面间的夹角为15-18°。

说明书

一种含氮废水的UASB厌氧氨氧化处理装置

技术领域

本实用新型属于生物处理技术领域,尤其涉及一种含氮废水的UASB厌氧氨氧化处理装置。

背景技术

水是社会和经济可持续发展的基础,随着我国工业化进程的加快,自然环境尤其是水环境遭到了较严重的破坏,江河及湖库水环境质量日趋恶化。从上世纪八十年代开始,国家加快了对水环境治理的步伐,污水处理率有了较大提高,然而我国缓流水体富营养化问题不仅没有解决,而且有日益严重的趋势。

随着水体富营养化程度的不断严重,国内外开始注重污水中氮元素的去除。现在普遍应用的传统污水生物脱氮工艺如缺氧/好氧(AO)工艺,厌氧/缺氧/好氧(A2O)工艺,SBR工艺,氧化沟工艺等,均需要创造好氧环境将氨氮转化为硝态氮,而后利用有机物(能量载体)将硝态氮转化为氮气。而实际城市污水大都C/N比较低,难以满足反硝化所需的碳源,需要投加甲醇等外碳源,以提高系统总氮TN去除率,进一步增加了系统的运行费用。因此传统脱氮工艺在曝气环节消耗了大量的能量,属于高能耗的污水处理工艺,不符合低能耗、可持续的发展原则。

近年来由于含氨氮废水导致水体污染和富营养化的现象日益严重,开发和应用高效节能的可持续废水脱氮工艺已成为当今水污染控制领域的研究热点。厌氧氨氧化工艺是目前已知的最经济的生物脱氮途径,与传统的硝化反硝化脱氮工艺相比具有需氧量低、运行费用低和不需要外加碳源等优点。近年来备受瞩目,国外有许多研究人员对该工艺的运行条件以及其中新发现的厌氧氨氮细菌进行了多方面的研究,然而对如何利用普通污泥成功实现厌氧氨氧化过程的报道并不多见。利用普通污泥实现厌氧氧化过程对于该工艺在实际工程中的推广具有重大意义。

另一方面,目前UASB布水形式分为池底布水和池顶布水。底部进水的优点是进水通过动力装置将原水注入反应器,进水压力大,可以有效搅动池底污泥,不易形成短流。但是底部布水时,布水管一旦堵塞不易察觉,久而久之堵塞的管道得不到疏通便会严重影响UASB的处理效率。而池顶布水是通过在UASB反应器顶部设置进水槽,有一槽一管式,有一槽多管式。这种布水方式的优点是能够直观观察出进水的分布,布水管堵塞时容易疏通,弥补了底部进水的缺点。但是顶部进水的不足之处是进水动力小,对池底污泥的搅动较小,容易形成短流,造成UASB有效容积降低,大大影响容积负荷。

实用新型内容

为解决上述问题,本实用新型提供了一种含氮废水的UASB厌氧氨氧化处理装置,开发了一种新型UASB反应器,并对现有的厌氧氨氧化工艺进行研究,以自配高氮低碳废水为进水,普通厌氧污泥为接种污泥,在温度35℃,pH7.5~8.0的条件下连续运行220天;之后又在工程中进行了改造和试验,成功实现了厌氧氨氧化。

为实现该技术目的,本实用新型所采取的技术方案是:

一种含氮废水的UASB厌氧氨氧化处理装置,包括装置本体,装置本体顶部一侧设有进水管,进水管和位于装置本体顶部的配水槽相连,配水槽通过管路与位于装置本体底部的布水系统相连接,三相分离器设置于装置本体上部,三相分离器上方设置有沼气收集管和出水管,所述出水管通过回流管与进水管相连通。

本实用新型将配水槽设置和布水系统分别设置在装置本体的顶部和底部,利用水的流动性将配水槽中水的势能转换为动能,提供足够的进水动力,上述设计既克服了现有技术进水动力小,对池底污泥的搅动较小,容易形成短流,造成UASB有效容积降低的问题,也解决了出进水的分布和布水管堵塞不易观察的问题。

进一步地,所述配水槽位于装置本体顶部的中心处。配水槽位于装置本体中部时,最大限度地将重力势能转换为动能,提高进水动力,节约能耗,管路排布简单。

进一步地,所述出水管的水平高度低于进水管,所述出水管与进水管间的回流管为U型管。保证处于未运行状态的装置在出水口阀门关闭时,出水管的水不会溢流到进水管中,且出水管和进水管间的回流管上无需设置阀门。

进一步地,所述布水系统设置有6-8根布水支管。在保证处理效率的前提下,最大限度减少布水支管数,节约耗材。

进一步地,所述布水支管上设置有3-4排相互平行的布水孔,所述各排布水孔在布水管上纵切面间的夹角为15-18°。水力分布更加均匀,增加了污泥的流动性,COD去除率提高5%左右。

一种含氮废水的UASB厌氧氨氧化处理方法,包括如下步骤:

(1)将普通厌氧污泥作为接种污泥投加至上流式厌氧UASB反应器中;

(2)向高氮低碳废水中加入有机物作为厌氧UASB反应器进水;配水中NO2--N的浓度为690-700mg/L,NH4+-N的浓度为250-270mg/L;

(3)厌氧UASB反应器在20-43℃,pH值为6.7-8.3的条件下连续流运行30-35天,

(4)经过30-35天的培养,将厌氧UASB反应器进水氨氮浓度提高到600-900mg/L,继续运行50-60天,

(5)经过50-60天的培养,将厌氧UASB反应器进水氨氮浓度调整为低浓度,继续运行110-120天,即得低浓度废水。

优选的是,步骤(1)中,厌氧污泥的VSS/SS为0.73-0.75。

优选的是,步骤(2)中,所述的有机物为NO2–-N和NH4+-N。

优选的是,步骤(3)中,进水有机COD浓度为1500-1550mg/L,容积负荷基本维持在2.5-2.7kg/(m3·d)。

优选的是,步骤(3)中,厌氧UASB反应器在40±3℃,pH7.8-8.3的条件下连续流运行30-35天。

优选的是,所述上流式厌氧UASB反应器中,所述厌氧污泥氨负荷为0.02-0.03kg/(Kg.d),厌氧氨氧化菌的倍增时间为11d。

优选的是,步骤(5)中,进水中NO2–-N浓度为270-280mg/L。

优选的是,上述的上流式厌氧UASB反应器内部核心设备采用改性聚丙烯材料,无需涂装防腐材料,减少了运行过程中的维护费用。

优选的是,所述基质亚硝酸盐浓度低于5mmol/L。

上述的方法处理后的反应器底部的厌氧泥样,所述厌氧泥样的VSS/SS为0.62-0.63。

设计原理:

(1)氨氮的去除

根据进水氨氮可将整个运行过程分为3个阶段:适应期(1-30天)、高浓度运行期(30-62天)和低浓度运行期(63-220天)。

在适应期,进水氨氮浓度在220mg/L左右,出水氨氮浓度略高于进水浓度,说明氨氮在反应器中没有得到去除,这与在普通厌氧反应器中观察到的现象一致。

在第二阶段提高进水氨氮浓度(即提高厌氧氧化细菌生长所需的基质浓度),以加速厌氧氨氧化细菌的生长。在此期间,反应器的进水氨氮浓度均较高,基本在600-900mg/L之间波动,平均浓度为700mg/L。在第30~40天,氨氮的容积负荷较低,平均约为0.9kg/(m3·d),而氨氮的去除率也相对较低,平均仅为12.5%。这表明经过约一个月的适应期后,反应器污泥中的厌氧氨氧化细菌逐渐生长和繁殖起来,并开始去除进水中的氨氮。与适应期相比,此阶段最大特点是反应器出水氨氮浓度均略低于进水浓度,此现象表明在该反应器中,厌氧氨氧化已经逐渐产生。

在第三个阶段,随着反应器的运行,厌氧氨氧化反应越来越明显,在第80~90天,厌氧氨氧化反应所占比例仅为10%;而在第140~180天,此反应所占比例上升到45%,在试验的最后阶段(即第180~220天),所占比例已达到平均约65%左右。说明在该反应器内厌氧氨氧化细菌已得到了较大程度的富集。除此之外,在进行厌氧氨氧化的同时,平均有84.7%的COD也被去除。

(2)COD和NO2–-N的去除

因为厌氧氨氧化过程首先是在一个反硝化流化床反应器中发现的,因此,在实验中、在启动运行UASB时,其进水中也同时加入了一定量的有机物,模拟反硝化反应器的运行。结果如下:

除适应期外,反应器对进水中的有机COD去除率均较高,平均为84.7%。而进水中有机COD的浓度明显分为2个阶段:1~65天,进水中有机COD浓度较高,波动大,平均为1500mg/L,容积负荷基本维持在2.5kg/(m3·d)左右,在第66~220天,进水COD基本维持在240ml/L左右,该阶段有机负荷维持在1kg/(m3·d)左右。

反应器的进水中还加有一定浓度的NO2–-N,其浓度分别为:在1~65天,平均为1130mg/L;在66~220天平均为270mg/L。进水中的NO2--N既会与有机物参与反硝化,又会参与由NH3参与的厌氧氨氧化过程。在整个实验阶段,除适应期外,UASB反应器对NO2–-N的去除效率均较高,平均为75.6%。反应器对NO2--N的去除率与进水中有机COD浓度密切相连。由于进水中NO2--N的浓度(平均为690mg/L)较NH4+-N(平均250mg/L)高许多,且进水有机物COD浓度也较高,这说明反应器具有较强的反硝化能力,且反硝化能力主要受进水有机碳源的影响。

(3)厌氧氨氧化污泥性状

经过220天的连续运行,接种普通厌氧颗粒污泥的UASB反应器已经成功实现了厌氧氨氧化工艺的启动运行。运行至210天时,从反应器底部取泥样进行观察,发现污泥呈絮状,棕黄色,与接种的黑色颗粒污泥相比,已发生了明显变化。这与其它厌氧氨氧化污泥相似,其VSS/SS为0.68,与接种时的0.73相比略有下降。

本实用新型的有益效果:

厌氧氨氮氧化是指在厌氧或者缺氧条件下,厌氧氨氧化菌以亚硝酸盐或硝酸盐为电子受体、以氨为电子供体完成生物脱氮的过程。其简单生化反应式为:

5NH4++3NO3--–—>4N2+9H2O+2H+

NH4++NO2–—>N2+2H2O

根据厌氧氨氧化富集培养中的物料平衡,在化学方程式里加入微生物本身,则为:

1NH4++1.3NO2-+0.066HCO3-+0.13H+→1.02N2+0.26NO3-+0.066CH2O0.5N0.15+2H2O

在处理不含有机物的高负荷(含氮)废水时,在生物脱氮系统中存在氮元素的损失。这是厌氧氨氧化反应造成的。厌氧氨氧化最终产物大部分是N2,同时有微量的N2O、NO、NO2产生。厌氧氨氧化过程属于化能自养型。这类反应吉布斯自由能较低,微生物的增长率和产率通常较低。微生物较低的生长速率表明厌氧氨氧化系统所需的启动时间较长,但同时,污泥的产率较低,解决了剩余污泥的处理问题。这说明,厌氧氨氧化系统需要具有较好的污泥滞留能力,同时可以节省费用。

厌氧氨氧化工艺的关键是获得足量的厌氧氨氧化菌,并将其有效地保持在装置内,使反应器达到设计的厌氧氨氧化效能。在实施上,不仅要优化营养条件和环境条件,促进厌氧氨氧化菌的生长,同时要设法改善菌体的沉降性能并改进反应器的结构,促使功能菌有效持留。此工艺的技术要点主要包括:

1.温度控制:温度范围20-43℃,最适温度40±3℃。

2.pH控制:pH应维持在6.7-8.3之间,最佳pH在8左右。

3.基质和产物浓度:基质氨和产物硝酸盐对厌氧氨氧化的活性影响较小,但是基质亚硝酸盐对厌氧氨氧化活性影响较大,一旦亚硝酸盐浓度超过100mg/L,就会对厌氧氨氧化活性产生明显的抑制作用。在基质浓度控制中,重点控制亚硝酸盐浓度,使之低于5mmol/L。

4.溶解氧控制:氧气会完全控制厌氧氨氧化过程,但除氧后这种抑制作用是可逆的,可以恢复。

5.负荷控制:厌氧氨氧化工艺常见的污泥氨负荷为0.02-0.03kg/(Kg.d)。防止污泥超负荷的措施是提高污泥浓度。

6.泥龄控制:厌氧氨氧化菌的倍增时间长达11天。厌氧氨氧化菌生长缓慢,细胞产率低,维持长泥龄对厌氧氨氧化工艺具有至关重要的作用。

我公司针对厌氧氨氧化反应器建立相应的自动化监控系统,对反应器中的溶解氧和生物相进行适时监控,确定微生物生长代谢的最佳条件及其生长缓慢的原因,保证系统在最佳状态下运行,为厌氧氨氧化菌的培养提供理论依据。在实际应用中,因地制宜,扬长避短,充分利用现场条件及厌氧氨氧化工艺的优越性。