申请日2015.09.09

公开(公告)日2016.02.17

IPC分类号C02F3/12

摘要

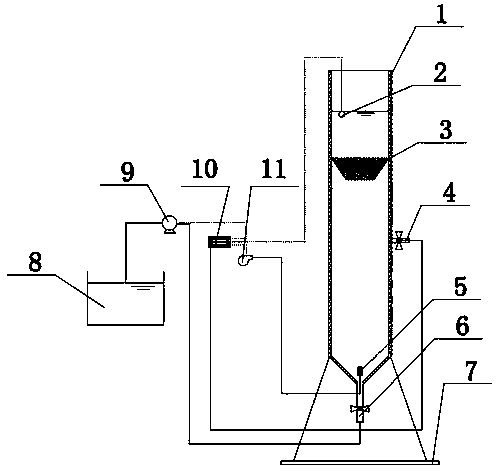

一种内置筛网式好氧颗粒污泥反应器,属于污水处理技术领域。包括反应器主体,反应器主体腔体底部设置曝气装置,曝气装置通过进气管与鼓风机连接,鼓风机与控制器连接;在反应器主体14/5-3/4高度的腔体内配合设置环形漏斗状滤网,滤网孔隙为2-4mm,滤网上缘直径为反应器主体内直径的4/5-1,滤网下缘直径为反应器主体内直径的1/3-2/5,环形漏斗状滤网侧边斜面与水平面的夹角为45-60°。上述一种内置筛网式好氧颗粒污泥反应器,其通过设置环形漏斗状滤网调控反应器内部水力条件,优化好氧颗粒污泥粒径分布,在低曝气强度条件下实现反应器稳定运行及高效污染物去除能力。

摘要附图

权利要求书

1.一种内置筛网式好氧颗粒污泥反应器,包括用于接种好氧颗粒污泥的反应器主体(1),反应器主体(1)为圆柱形结构,反应器主体(1)下部设置进水装置(6),反应器主体(1)中部设置出水装置(4),进水装置(6)通过进水管与进水泵(9)连接,进水泵(9)与污水配水池(8)连接;还包括控制器(10),控制器(10)与进水泵(9)控制连接,其特征在于反应器主体(1)的高度和内直径的比值为5-8:1,反应器主体(1)腔体底部设置曝气装置(5),曝气装置(5)通过进气管与鼓风机(11)连接,鼓风机(11)与控制器(10)连接;在反应器主体(1)4/5-3/4高度的腔体内配合设置环形漏斗状滤网(3),滤网孔隙为2-4mm,滤网上缘直径为反应器主体(1)内直径的4/5-1,滤网下缘直径为反应器主体(1)内直径的1/3-2/5,环形漏斗状滤网(3)侧边斜面与水平面的夹角为45-60°。

2.如权利要求1所述的一种内置筛网式好氧颗粒污泥反应器,其特征在于曝气装置(5)采用微孔曝气器,微孔曝气器的直径为反应器主体(1)内直径的1/3-1/5。

3.如权利要求1所述的一种内置筛网式好氧颗粒污泥反应器,其特征在于反应器主体(1)顶部设置液位计(2),控制器(10)与液位计(2)控制连接。

4.如权利要求1所述的一种内置筛网式好氧颗粒污泥反应器,其特征在于反应器主体(1)的高度和内直径的比值为6-7:1,反应器主体(1)下部配合设置底座(7)。

5.如权利要求1所述的一种内置筛网式好氧颗粒污泥反应器,其特征在于环形漏斗状滤网(3)的滤网孔隙为3mm,环形漏斗状滤网(3)侧边斜面与水平面的夹角为50-55°。

说明书

一种内置筛网式好氧颗粒污泥反应器

技术领域

本实用新型属于污水处理技术领域,具体为一种内置筛网式好氧颗粒污泥反应器。

背景技术

与活性污泥相比,好氧颗粒污泥致密的结构、缺氧-好氧共存的菌落分布、高生物量及强异化作用的特性,使其有泥水分离快、同步生物脱氮除磷、高效降解污染物、剩余污泥减量等明显技术优势及良好的开发应用前景,已引起研究者的广泛注意。但好氧颗粒污泥存在长期运行易发生失稳的问题,表现为运行时颗粒内部发黑,结构解体破碎,沉降性大幅下降,污泥量大量流失最终导致反应器崩溃,严重抑制了其工业化运用。

研究发现,在好氧颗粒污泥培养过程中,颗粒粒径会持续变大,粒径的过度增大造成了传质阻力增加,导致颗粒内部形成厌氧区,进而促进了厌氧菌生长,造成体系pH的降低。低pH能溶解EPS中的β-多糖影响颗粒结构。研究表明,β-多糖在颗粒结构中起到了骨架作用,α-多糖,脂类,蛋白及细胞能附着至β-多糖的框架结构上,其对颗粒的稳定性具有重要意义。颗粒内部厌氧区的形成能破坏颗粒中β-多糖骨架,使颗粒解体破碎,沉降性下降,大量污泥流失最终导致反应器崩溃。

结合颗粒稳定性与污染物去除效率,研究指出700-1900μm是颗粒污泥的最佳粒径范围。然而在实际培养过程中,好氧颗粒污泥平均粒径从200至7000μm均有报道。为避免长期运行中好氧颗粒污泥因粒径过大导致厌氧后颗粒解体,颗粒的粒径不适大于3mm。另一方面,过小的颗粒粒径也应避免。颗粒粒径过小会导致溶解氧渗透进入颗粒内部,破坏缺氧-好氧共存的菌落分布,抑制同步脱氮反应进行,导致总氮去除效果变差。研究指出,在抑制大颗粒粒径过度增加的同时,维持小颗粒稳定生长,对提高反应器中处于最佳粒径范围的颗粒比率对污染物去除效率及稳定性具有重要意义。如何调控粒径分布是维持好氧颗粒污泥高效稳定运行的关键。已有研究者在运行过程中根据沉降性不同筛选并排出粒径过大的老龄化颗粒来抑制粒径的过度增加,但这些策略在实际工业运行中效果并不理想且操作性差。

研究发现提高曝气强度能抑制颗粒粒径过度增加。通过提高曝气强度,反应器内水力剪切增加。高水力剪切条件下微生物增长速率变慢,颗粒表面生物量脱落速率增加,粒径增加得到抑制。但提高反应器中水力剪切增加了运行能耗,同时导致颗粒平均粒径变小,总氮去除效果变差。目前对颗粒粒径的有效控制策略仍较为缺乏。

实用新型内容

针对现有技术中存在的上述问题,本实用新型的目的在于设计提供一种内置筛网式好氧颗粒污泥反应器的技术方案,其设置环形漏斗状滤网改变反应器内部水力条件,调控不同粒径颗粒污泥所受水力剪切,优化好氧颗粒污泥粒径分布,在低曝气强度条件下实现反应器稳定运行及高效污染物去除能力;具有操作简便,节约能耗,运行稳定,COD及总氮去除率高,占地小,无需单独设置反硝化段及污泥回流系统的特点。

所述的一种内置筛网式好氧颗粒污泥反应器,包括用于接种好氧颗粒污泥的反应器主体,反应器主体为圆柱形结构,反应器主体下部设置进水装置,反应器主体中部设置出水装置,进水装置通过进水管与进水泵连接,进水泵与污水配水池连接;还包括控制器,控制器与进水泵控制连接,其特征在于反应器主体的高度和内直径的比值为5-8:1,反应器主体腔体底部设置曝气装置,曝气装置通过进气管与鼓风机连接,鼓风机与控制器连接;在反应器主体4/5-3/4高度的腔体内配合设置环形漏斗状滤网,滤网孔隙为2-4mm,滤网上缘直径为反应器主体内直径的4/5-1,滤网下缘直径为反应器主体内直径的1/3-2/5,环形漏斗状滤网侧边斜面与水平面的夹角为45-60°。

所述的一种内置筛网式好氧颗粒污泥反应器,其特征在于曝气装置采用微孔曝气器,微孔曝气器的直径为反应器主体内直径的1/3-1/5。

所述的一种内置筛网式好氧颗粒污泥反应器,其特征在于反应器主体顶部设置液位计,控制器与液位计控制连接。

所述的一种内置筛网式好氧颗粒污泥反应器,其特征在于反应器主体的高度和内直径的比值为6-7:1,反应器主体下部配合设置底座。

所述的一种内置筛网式好氧颗粒污泥反应器,其特征在于环形漏斗状滤网的滤网孔隙为3mm,环形漏斗状滤网侧边斜面与水平面的夹角为50-55°。

所述的一种内置筛网式好氧颗粒污泥反应器的污水处理方法,其特征在于该污水处理方法采用序批式运行方式,运行周期包括进水、曝气、沉降、出水四个阶段,装置内所有进水、曝气、出水均由控制器自动化控制;

1)进水:在反应器主体中接种好氧颗粒污泥,接种泥量2-4g/L,废水COD浓度为1000-3000mg/L,氨氮40-120mg/L,总氮80-240mg/L,容积负荷3-6kg/COD·m3·d,将待处理的市政污水先接入污水配水池,通过进水泵将污水从反应器主体底部的进水装置送入反应器主体腔体内,进水时间为5-15min,通过反应器主体顶部的液位计控制进水上液面;

2)曝气:通过鼓风机给曝气装置进气,采用空气曝气,表面气速0.6-2cm/s,曝气装置设置在反应器主体底部腔体内,反应器中好氧颗粒污泥受曝气影响自上向下循环往复运动,通过设置环形漏斗状滤网,在其上方观察到两组对称的漩涡,当大颗粒污泥在中心上行区上升至顶部后,环形漏斗状滤网限制了其沿反应器壁面下行区向下运动,漩涡将大颗粒污泥夹带并使其沿环形漏斗状滤网壁面再次进入中心上行区,通过环形漏斗状滤网实现了将大于筛网孔隙的大颗粒污泥截留在反应器顶部高应力区的效果;同时,小于滤网孔径的颗粒污泥则几乎不受环形漏斗状滤网影响,以原有运动轨迹在反应器中循环,曝气时间为160-260min;

3)沉降:停止曝气后进行5-15min的静置,使反应器中颗粒污泥沉降并与水分离;

4)出水:泥水分离完全后,通过反应器的出水装置将处理后污水排出,出水时间5-15min。

所述的一种内置筛网式好氧颗粒污泥反应器的污水处理方法,其特征在于步骤1)中:接种泥量3g/L,废水COD浓度为1500-2500mg/L,氨氮50-100mg/L,总氮100-150mg/L,容积负荷4-5kg/COD·m3·d,进水时间为8-12min。

所述的一种内置筛网式好氧颗粒污泥反应器的污水处理方法,其特征在于步骤2)中:表面气速1-1.5-2cm/s,曝气时间为200-240min。

所述的一种内置筛网式好氧颗粒污泥反应器的污水处理方法,其特征在于步骤3)中停止曝气后进行8-12min的静置,步骤4)中出水时间10-12min。

上述一种内置筛网式好氧颗粒污泥反应器,在无需额外能耗的低曝气强度条件下,其设置的环形漏斗状滤网能选择性将粒径大于滤网孔径的大颗粒污泥截留在高水力剪切的反应器上部,通过增加其所受水力剪切抑制颗粒粒径过度增长,同时该内构件对反应器中粒径小于滤网孔径的颗粒污泥运动无明显影响,最终成功将反应器平均粒径控制在最佳粒径范围内,具有操作简便,节约能耗,运行稳定,COD及总氮去除率高,占地小,无需单独设置反硝化段及污泥回流系统的特点。